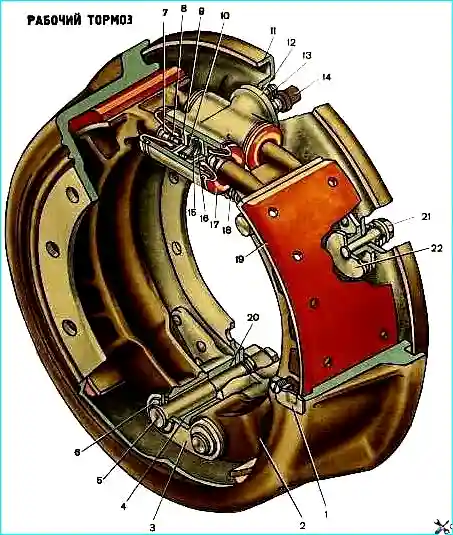

Los frenos de servicio se desmontan durante el mantenimiento y la resolución de problemas (lubricación, desgaste de las pastillas de freno, desgaste o daño de los collares de sellado de los cilindros de las ruedas, rotura del resorte de tensión, etc.)

Extracción y desmontaje de piezas del freno de servicio

Retire el conjunto de rueda y cubo con el tambor de freno, limpie la suciedad del mecanismo de freno y lávelo.

Usando la hoja de montaje como palanca, desconecte el resorte de tensión 2.

Retirar los soportes de bloqueo 9, las pastillas de freno 8 y las pastillas de freno 6 de las pastillas del eje 11.

Desconectar la línea 1 de suministro de líquido de frenos del cilindro de la rueda, desatornillar los tornillos que la sujetan al protector y retirar el conjunto del cilindro.

Si es necesario, desatornille los tornillos y retire el escudo del freno.

Si los revestimientos de las pastillas o los conjuntos de pastillas no se pueden reemplazar, no se recomienda desenroscar las tuercas 12 y girar los ejes 11 en el soporte del escudo, lo que permitirá que las pastillas tomen su posición anterior con respecto al tambor de freno durante el montaje. y, por tanto, facilitará el ajuste de los espacios entre las pastillas y el tambor de freno.

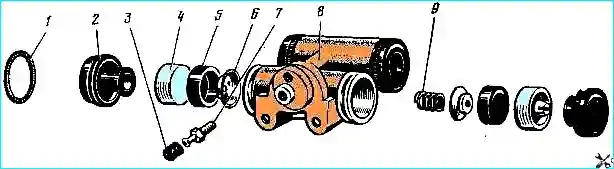

Al desmontar el cilindro de rueda, retire los resortes de las tapas 1 (Fig. 3), tapas 2, ensambladas con los pistones 4.

Retirar los puños 5, los soportes de los puños 6 y el resorte 9.

Después del desmontaje, lave las piezas del cilindro de rueda en alcohol o líquido de frenos, y las piezas del freno mecánico en gasolina sin plomo.

Las piezas lavadas deben inspeccionarse cuidadosamente y, si es necesario, medirse.

Si la profundidad de las cabezas de los remaches para fijar los forros es de 0,5 mm o menos, entonces los forros deben reemplazarse por otros nuevos.

Pistones, manguitos y cilindros si presentan marcas o desgaste importante en las superficies de trabajo también deben sustituirse por otros nuevos.

Debes inspeccionar con especial atención las tapas protectoras de los cilindros, ya que de su estado depende la durabilidad y fiabilidad del cilindro de rueda en su conjunto.

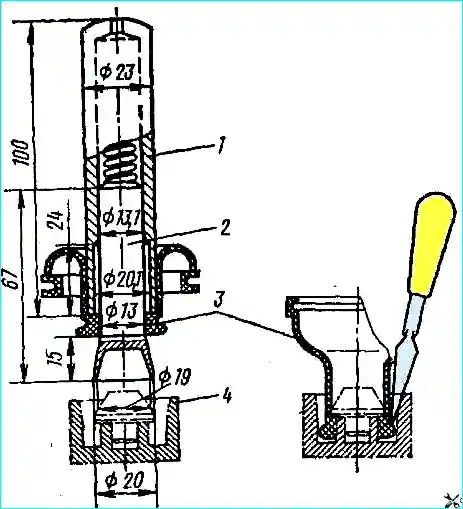

En caso de roturas y grietas, el tapón debe sustituirse mediante el dispositivo (Fig. 4).

Las dimensiones para comprobar las piezas principales del freno de servicio se dan en la Tabla 1.

Tabla 1. Dimensiones para comprobar las piezas principales del freno de servicio

Soporte de pastillas de freno:

- - diámetro nominal de los orificios para los ejes de las pastillas - 22 +0,045 mm;

- - diámetro permitido de los orificios para los ejes de las pastillas - 22,10 mm

Eje de pastillas de freno:

- - diámetro exterior nominal del muñón del casquillo de la pastilla 28 - 0,025 mm;

- - el diámetro exterior permitido del muñón del casquillo de la pastilla es de 27,85 mm

Cilindro de rueda:

- - diámetro nominal del orificio del pistón - 35 +0,027 mm;

- - diámetro nominal del orificio del pistón - 35,06 mm;

Pistón del cilindro de rueda:

- - diámetro exterior nominal - 35,0075 mm;

- - diámetro exterior permitido - 34,85 mm

Conjunto de zapata de freno:

- - diámetro interior nominal del casquillo - 28 +0,033 mm;

- - diámetro interior permitido del manguito - 28,10 mm

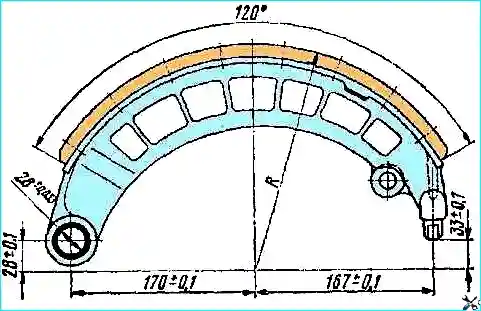

Tambor de freno:

- - diámetro interior nominal del tambor - 420 +0,380 mm;

- - diámetro interior permitido del tambor - 424,40 mm

Si hay un desgaste significativo y presencia de ranuras anulares en la superficie de trabajo del tambor de freno, lijarlo, así como las pastillas y forros, hasta una de las dimensiones de reparación indicadas en la Tabla 2.

Tabla 2

Dimensiones de reparación - Diámetro interior del tambor de freno, mm - Diámetro exterior de las pastillas en las pastillas 2R mm:

- Nominal - 420 +0,38- 420 -0,60

- Primero - 421 +0,38- 421-0,60

- Segundo - 422+0,38- 422-0,60;

- Tercero - 423+0,38- 423-0,60

Al ranurar, base el tambor de freno en las superficies internas de los anillos exteriores de los cojinetes de la maza y las pastillas como se muestra en la Fig. 5.

El montaje del freno de rueda se realiza en orden inverso al desmontaje, debiendo cumplirse una serie de requisitos obligatorios a continuación:

- lubrique el espejo del cilindro de la rueda, el pistón y el labio de sellado con líquido de frenos. Aplique lubricante de grafito a los casquillos de las pastillas.

Antes de conectar los cilindros de rueda al sistema hidráulico del vehículo, reemplace el líquido de frenos y limpie el depósito de líquido de los servomotores neumáticos de lodos.

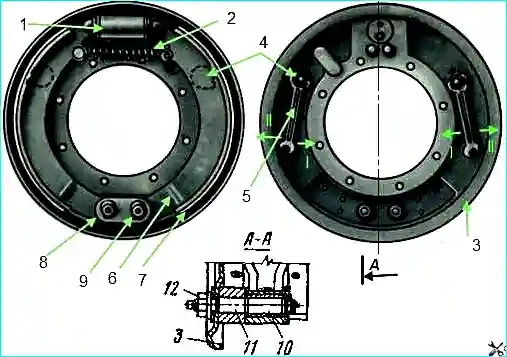

Antes de instalar el cubo con el tambor de freno, lleve las pastillas hacia adentro usando las excéntricas de ajuste 4 (Fig. 2) e instale los ejes de las pastillas en una posición en la que las marcas de instalación en los extremos de los ejes estén dirigidas hacia atrás en el eje de la almohadilla delantera y hacia adelante en el eje trasero.

Si durante el desmontaje no se altera la posición de los ejes de las pastillas en el escudo del freno, y durante el montaje las pastillas están instaladas en sus lugares, entonces ajuste los espacios entre las pastillas y el tambor de freno solo con las excéntricas 4, girando (ver Fig. 2) hasta que la rueda no frene.

Luego gire la excéntrica en la dirección opuesta hasta que la rueda gire libremente (la rueda debe girarse hacia el bloque ajustable).

Después del ajuste, verifique el espacio a través de la trampilla en el tambor de freno con una galga de espesores de 200 mm de largo a una distancia de 30 mm de los bordes del forro.

Los espacios deben ser de 0,35 mm en la puntera (parte superior de la horma) y 0,20 mm en el talón (parte inferior de la horma).

Después de reemplazar las pastillas de freno o instalar otros conjuntos de pastillas, así como si se viola la posición de los ejes de las pastillas en los escudos, se deben ajustar los espacios utilizando las excéntricas 4 y los ejes 11 de las pastillas.

En este momento, gire la excéntrica 4 para ralentizar la rotación de la rueda.

Al girar el eje 11 del bloque, determine el sentido de rotación en el que la rueda girará libremente.

Continúe girando el eje de la pastilla en la misma dirección hasta que la rueda esté completamente frenada.

El ángulo de rotación del eje del bloque desde el primer estado frenado de la rueda hasta el segundo se divide por la mitad e instala el eje en esta posición.

Repita esta operación varias veces. Cada vez disminuirá el ángulo de rotación del eje de la pastilla desde el primer estado de frenado de la rueda al segundo.

Después de completar el ajuste, haga un espacio de 0,20 mm en el talón de la pastilla, para lo cual inserte una galga de espesores de 0,20 mm entre el tambor y el talón de la pastilla y apriétela ligeramente girando el eje de la pastilla.

En este caso, el espacio en la punta de la almohadilla debe ser de 0,35 mm. Si el espacio libre en la punta de la almohadilla es diferente, se debe continuar con el ajuste.

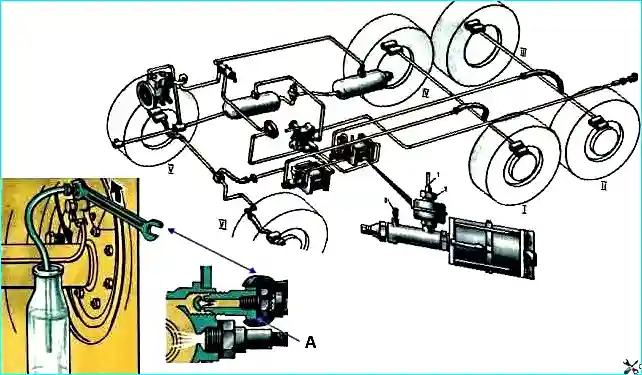

Después de ajustar los frenos de todas las ruedas, instale los semiejes y purgue (llene) el sistema hidráulico con líquido de frenos, habiendo limpiado primero a fondo las superficies exteriores de los cilindros de freno principales, los depósitos de líquido de frenos y las válvulas de derivación de la suciedad.

Llenar el sistema con líquido y bombear los frenos solo es posible si hay aire (7,5 kgf/cm 2) en el sistema neumático del automóvil.

Antes de llenar, elimine completamente la suciedad de los cilindros maestros y los depósitos.

A continuación, retirando los tubos de estanqueidad 1 de ambos cilindros (Fig. 6) y desenroscando los tapones de llenado 2, llenamos los depósitos con líquido de frenos.

Purgue el aire de los cilindros principales a través de la válvula de derivación 3.

El procedimiento para purgar los cilindros principales y los cilindros de freno de servicio:

Retire el tapón de goma de la válvula de derivación 3 (Fig. 6), coloque en él el tubo incluido en el kit de herramientas (Fig. 6), baje su extremo abierto al líquido de frenos vertido en un recipiente de vidrio con una capacidad de al menos al menos 0,2 l;

Desatornille la válvula de derivación ½ - ¾ de vuelta y luego presione el pedal del freno varias veces.

Presione rápidamente y suelte lentamente. Repita presionando hasta que se detenga la liberación de burbujas de aire del tubo.

Durante el proceso de bombeo, es necesario agregar líquido a los tanques, evitando un “fondo seco”, ya que esto permitirá que el aire ingrese nuevamente al sistema.

Presionando el pedal, apriete firmemente la válvula de derivación del cilindro, retire el tubo y coloque la tapa.

De la misma manera, bombee los cilindros de freno de las ruedas a través de la válvula de derivación (Fig. 6) en la siguiente secuencia (Fig. 6):

I - medio izquierdo, II - trasero izquierdo, III - trasero derecho, IV - medio derecho, V - delantero derecho, VI - delantero izquierdo.

Después de purgar todos los cilindros, agregue líquido a los tanques hasta un nivel de 15-20 mm por debajo del borde superior del cuello de llenado, atornille firmemente el tapón de llenado y coloque el tubo de sellado.

Al reemplazar el líquido de frenos, desmonte la rueda y los cilindros maestros, lave las superficies de trabajo de las piezas.

Al montar los cilindros de las ruedas, lubrique el pistón y la superficie interior de los cilindros con aceite de ricino.