Робочі гальма розбирають при технічному обслуговуванні та усуненні несправностей (замаслювання, зношування та обрив накладок гальмівних колодок, зношування або пошкодження ущільнювальних манжет колісних циліндрів, поломка стяжної пружини та ін.)

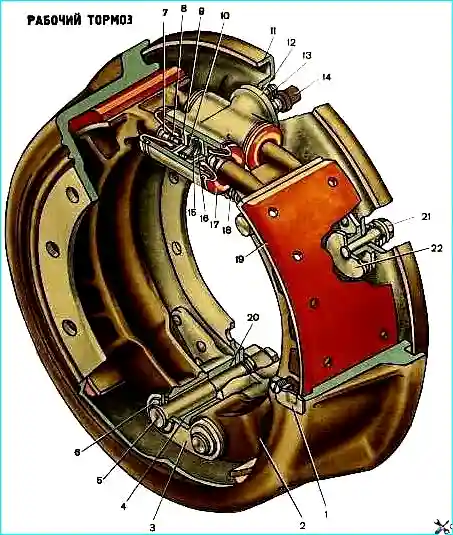

Зняття та розбирання деталей робочого гальма

Зняти колесо та маточину у зборі з гальмівним барабаном, очистити гальмівний механізм від бруду та промити.

Використовуючи монтажну лопатку як важіль, від'єднайте стяжну пружину 2.

Зняти з осей 11 колодок стопорні скоби 9, накладки 8 та гальмівні колодки 6.

Від'єднати від колісного циліндра 1 трубопровід підведення гальмівної рідини, відвернути болти кріплення його до щита та зняти циліндр у зборі.

За потреби відвернути болти та зняти щит гальма.

Якщо накладки колодок або колодки в зборі заміні не підлягають, то відвертати гайки 12 і повертати осі 11 в кронштейні щита не рекомендується, що дозволить при складанні зайняти колодкам колишнє положення щодо гальмівного барабана, а, отже, полегшить регулювання та гальмівним барабаном.

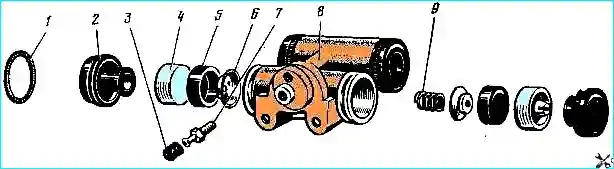

При розбиранні колісного циліндра зняти пружини ковпаків 1 (рис. 3), ковпаки 2 .у зборі з поршнями 4.

Витягнути манжети 5, тримачі манжет 6 та пружину 9.

Після розбирання деталі колісного циліндра промити у спирті або гальмівній рідині, а деталі механічної частини гальма — у неетильованому бензині.

Промиті деталі слід ретельно оглянути та за необхідності обміряти.

Якщо глибина потопання головок заклепок кріплення накладок 0,5 мм і менше, то накладки слід замінити новими.

Поршні, манжети та циліндри за наявності рисок або значного зносу робочих поверхонь також треба замінити новими.

Особливо ретельно слід оглянути захисні ковпаки циліндрів, оскільки від їхнього стану залежать довговічність та надійність роботи колісного циліндра загалом.

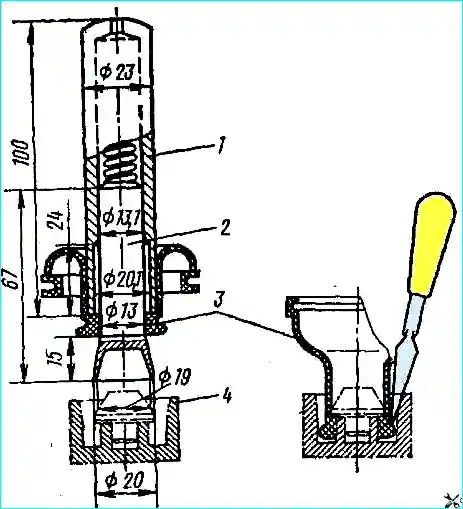

При наскрізних розривах та тріщинах ковпак необхідно замінити, використовуючи при цьому пристрій (рис. 4).

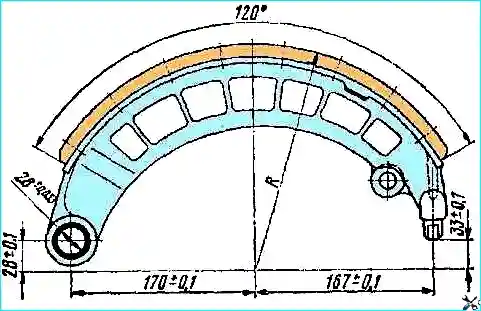

Розміри для контролю основних деталей робочого гальма наведені в таблиці 1.

Таблиця 1. Розміри контролю основних деталей робочого гальма

Опорний кронштейн колодок гальма:

- - номінальний діаметр отворів під осі колодок - 22+0,045 мм;

- - допустимий діаметр отворів під осі колодок - 22,10 мм

Ось колодки гальма:

- - номінальний зовнішній діаметр шийки під втулку колодки 28 - 0,025 мм;

- - допустимий зовнішній діаметр шийки під втулку колодки 27,85 мм

Циліндр колісний:

- - номінальний діаметр отвору під поршень - 35+0,027 мм;

- - номінальний діаметр отвору під поршень - 35,06 мм;

Поршень колісного циліндра:

- - номінальний зовнішній діаметр - 35,0075 мм;

- - допустимий зовнішній діаметр - 34, 85 мм

Колодка гальма в зборі:

- - номінальний внутрішній діаметр втулки - 28+0,033 мм;

- - допустимий внутрішній діаметр втулки - 28,10 мм

Барабан гальма:

- - номінальний внутрішній діаметр барабана - 420+0,380 мм;

- - допустимий внутрішній діаметр барабана - 424,40 мм

При значному зносі та наявності кільцевих канавок на робочій поверхні гальмівного барабана його, а також колодки в зборі з накладками проточити до одного з ремонтних розмірів, зазначених у таблиці 2.

Таблиця 2

Ремонтні розміри - Внутрішній діаметр гальмівного барабана, мм - Зовнішній діаметр колодок за накладками 2R мм:

- Номінал - 420 +0,38- 420 -0,60

- Перший - 421 +0,38- 421-0,60

- Другий - 422+0,38- 422-0,60;

- Третій - 423+0,38- 423-0,60

При проточці гальмівний барабан базувати по внутрішніх поверхнях зовнішніх кілець підшипників маточини, а колодки як показано на рис. 5.

Складання колісного гальма проводити в порядку, зворотному розбиранні, при цьому необхідно виконати ряд нижченаведених обов'язкових вимог:

- дзеркало колісного циліндра, поршень та ущільнювальну манжету змастити гальмівною рідиною. На втулки колодок нанести графітний мастильний матеріал.

Перед з'єднанням колісних циліндрів із гідросистемою автомобіля замінити гальмівну рідину, очистити від шламу бачок для рідини на пневмопідсилювачах.

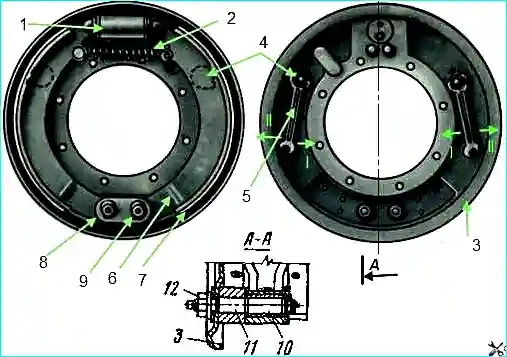

Перед встановленням маточини з гальмівним барабаном колодки звести всередину регулювальними ексцентриками 4 (рис. 2) і установкою осей колодок у положення, при якому настановні ризики на торцях осей спрямовані у осі передньої колодки назад, у задньої осі вперед.

Якщо при розбиранні положення осей колодок на гальмівному щиті не порушено, а при складанні колодки встановлені на свої місця, то зазори між колодками та гальмівним барабаном регулювати тільки ексцентриками 4, повертаючи їх (див. рис. 2) доти, доки колесо не загальмується.

Потім повернути ексцентрик у зворотний бік до вільного обертання колеса (крутити колесо треба у бік регульованої колодки).

Після регулювання перевірити зазор через люк у гальмівному барабані щупом довжиною 200 мм на відстані 30 мм від країв накладки.

Зазори мають бути у носка (верхня частина колодки) 0,35 мм, у п'яти (нижня частина колодки) 0,20 мм.

Після заміни гальмівних накладок або встановлення інших колодок у зборі, а також при порушенні положення осей колодок на щитах, зазори слід регулювати ексцентриками 4 та осями 11 колодок.

При цьому поворотом ексцентрика 4 загальмувати обертання колеса.

Повертаючи вісь 11 колодки, визначити напрямок її обертання, при якому колесо обертатиметься вільно.

Продовжити обертання осі колодки в тому ж напрямку до повного загальмовування колеса.

Кут повороту осі колодки від першого загальмованого стану колеса до другого розділити навпіл і в цьому положенні встановити вісь.

Повторити цю операцію кілька разів. Щоразу кут повороту осі колодки від першого загальмованого стану колеса до другого зменшуватиметься.

Закінчивши регулювання, зробити у п'яти колодки зазор 0,20 мм, для чого між барабаном та п'ятою колодки вставити щуп 0,20 мм і поворотом осі колодки злегка затиснути його.

При цьому зазор у носка колодки повинен бути 0,35 мм. Якщо зазор носіння колодки відрізняється, регулювання слід продовжити.

Після регулювання гальм усіх коліс встановити півосі та прокачати (заповнити) гідросистему гальмівною рідиною, ретельно очистивши попередньо від бруду зовнішні поверхні головних гальмівних циліндрів, бачків для гальмівної рідини та перепускних клапанів.

Заповнювати систему рідиною та прокачувати гальма можна тільки за наявності повітря (7,5 кгс/см 2) у пневмосистемі автомобіля.

Перед заповненням ретельно видаліть бруд з головних циліндрів та бачків.

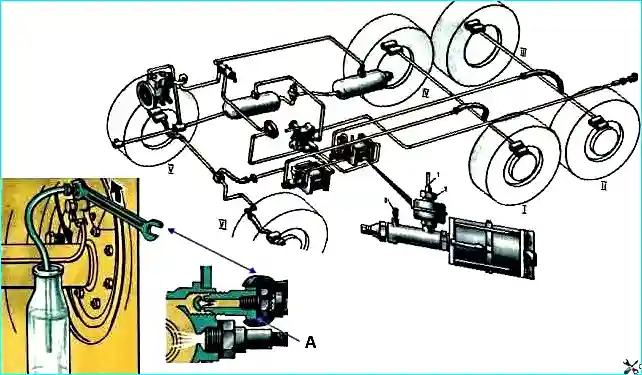

Потім, знявши з обох циліндрів трубки герметизації 1 (рис. 6) і відвернувши пробки наливних отворів 2, заповніть бачки гальмівною рідиною.

Видаліть повітря з головних циліндрів через перепускний клапан 3.

Порядок прокачування головних циліндрів та циліндрів робочих гальм:

Зніміть гумовий ковпачок з перепускного клапана 3 (рис. 6) надягніть на нього трубку, що є в комплекті інструмента (рис. 6), відкритий її кінець опустіть у гальмівну рідину, налиту в скляну посудину місткістю не менше 0,2 л;

Відверніть на ½ - ¾ оберту перепускний клапан, після чого кілька разів натисніть на педаль гальма.

Натискайте швидко, а відпускайте повільно. Натискання повторюйте, доки не припиниться виділення бульбашок повітря з трубки.

У процесі прокачування необхідно доливати рідину в бачки, не допускаючи «сухого дна», тому що при цьому в систему знову потрапить повітря.

Натиснувши на педаль, щільно загорніть перепускний клапан циліндра, зніміть трубку та надягніть ковпачок.

Таким самим чином прокачайте колісні гальмівні циліндри через перепускний клапан (рис. 6) у наступній послідовності (рис. 6):

I - середній лівий, II - задній лівий, III - задній правий, IV - середній правий, V - передній правий, VI - передній лівий.

Після прокачування всіх циліндрів долийте рідину в бачки до рівня 15-20 мм нижче верхньої кромки наливної горловини, щільно загорніть пробку наливного отвору, приєднайте трубку герметизації.

При заміні гальмівної рідини розберіть колісні та головні циліндри, промийте робочі поверхні деталей.

При збиранні колісних циліндрів змастіть поршень і внутрішню поверхню циліндрів рициновою олією.