Ausbau, Reparatur und Einbau der Nockenwellen ZMZ-405, ZMZ-406

Entfernen Sie die Spitzen der Zündkerzen zusammen mit den Hochspannungskabeln und den Zündspulen (Sie können nur die Stecker abziehen und sie auf dem Ventildeckel belassen)

Gasbetätigungskabel und nachdem Sie die Kabel von den Sensoren des Schmier- und Kühlsystems getrennt haben, entfernen Sie den Kabelbaum von den Halterungen der Kopfabdeckung.

Lassen Sie das Kühlmittel ab und entfernen Sie die oberen Kühlerschläuche und den Luftmassenmesser zusammen mit den Luftkanälen.

Mit einem Schraubendreher die Klemmen lösen und den großen Belüftungsschlauch entfernen

Entfernen Sie den kleinen Kurbelgehäuseentlüftungsschlauch.

Mit einem 12er-Schlüssel lösen wir die Schrauben, mit denen die Blockkopfabdeckung befestigt ist

Entfernen Sie die Blockkopfabdeckung

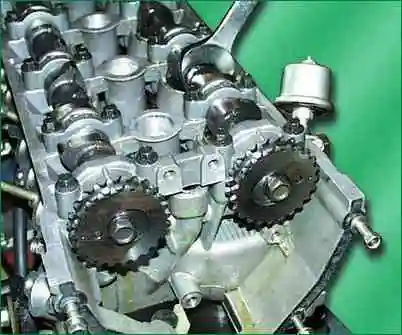

Mit dem Kopf bei 36 stellen wir die Kurbelwelle auf die OT-Position des Kompressionshubs des ersten Zylinders ein, indem wir sie an der Befestigungsschraube der Riemenscheibe drehen (die Markierung auf der Kurbelwellenriemenscheibe sollte mit dem Vorsprung auf der vorderen Abdeckung von übereinstimmen). des Zylinderblocks und die Markierungen auf den Nockenwellenrädern sollten sich an den Oberkanten der Blockköpfe befinden).

Schrauben Sie mit einem 12er-Schlüssel die vier Schrauben ab und entfernen Sie die vordere Abdeckung des Blockkopfes.

Entfernen Sie den oberen hydraulischen Spanner (siehe Entfernen und Einbauen hydraulischer Spanner).

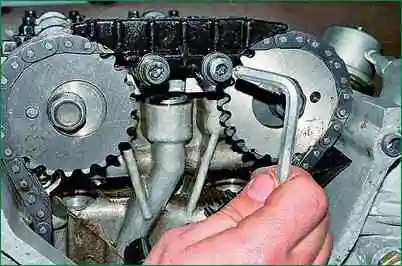

Lösen Sie mit einem 6er-Innensechskantschlüssel die beiden Schrauben und entfernen Sie die obere Kettenführung.

Nachdem Sie die beiden Schrauben mit einem Sechskantschlüssel gelöst haben, entfernen Sie die mittlere Kettenführung.

Mit einem Schlüssel von 17 lösen wir die Schraube, mit der das Auslassnockenwellenrad befestigt ist, und halten die Welle mit einem Schlüssel von 30 fest.

Entfernen Sie das Sternchen. Entfernen Sie auf ähnliche Weise das Kettenrad von der zweiten Nockenwelle.

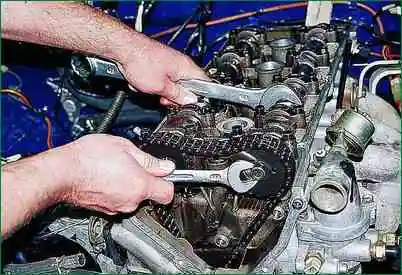

Mit einem 12er-Schlüssel lösen wir die vier Schrauben, mit denen die vordere Abdeckung der Nockenwellen befestigt ist.

Lösen Sie die Schrauben, mit denen die Nockenwellenabdeckungen befestigt sind, gleichmäßig um eine halbe Umdrehung, bis die Ventilfedern keinen Druck mehr auf die Wellen ausüben, und lösen Sie die Schrauben.

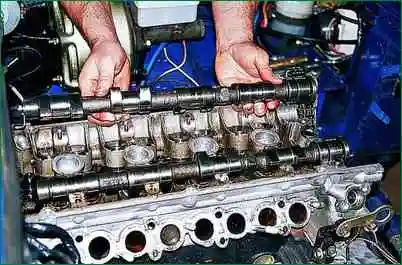

Entfernen Sie die vordere Abdeckung und entfernen Sie die Kunststoff-Halbringe

Entfernen Sie die restlichen Abdeckungen

Entfernen Sie die Nockenwellen.

Mit einem 12er-Schlüssel lösen wir die Schraube, mit der die Phasensensorplatte befestigt ist, und installieren sie auf der neuen Auslassventilwelle.

Nach dem Ausbau alle Teile mit Benzin waschen, abwischen und trocknen.

Überprüfen Sie die Nockenwellen. Wenn an den Hälsen und Nocken Abrieb, Schalen oder Risse festgestellt werden, ersetzen Sie die Wellen.

Messen Sie den Durchmesser der Nockenwellenzapfen. Der Nenndurchmesser des ersten Halses (am nächsten zum Kettenrad) beträgt 42,0 + 0,050–0,075 mm, der maximal zulässige Durchmesser beträgt 41,9 mm.

Der Nenndurchmesser der übrigen Lagerzapfen beträgt 35 + 0,050-0,075 mm, der maximal zulässige Durchmesser beträgt 34,9 mm. Wenn der Durchmesser von mindestens einem Hals kleiner als der Grenzwert ist, ersetzen Sie die Nockenwelle.

Messen Sie die Höhe der Nocken.

Die Nennhöhe der Nocke beträgt (46,0–0,25) mm, die maximal zulässige Höhe beträgt 45,5 mm.

Wenn die Höhe mindestens einer Nocke unter dem Grenzwert liegt, ersetzen Sie die Nockenwelle.

Entfernen Sie kleine Kratzer an den Hälsen und Nocken durch Schleifen und polieren Sie anschließend die Hälse und Nocken.

Montieren Sie die Nockenwelle auf zwei Prismen und messen Sie den Schlag am mittleren Hals mit einem Messgerät.

Nomineller Rundlauf 0,025 mm, maximal zulässiger Rundlauf 0,04 mm. Wenn die Unrundheit größer ist, ersetzen Sie die Nockenwelle.

Überprüfen Sie das Spiel in den Nockenwellenlagern. Setzen Sie dazu einen zylindrischen Dorn mit einem Durchmesser von 35,0–0,02 mm, der mit sauberem Motoröl geschmiert ist, in die Nockenwellenhalterung ein, um den Deckel zu zentrieren.

Bauen Sie die Nockenwellenabdeckung ein und ziehen Sie die Schrauben der Abdeckung mit 19–23 Nm (1,9–2,3 kgcm) fest.

Entfernen Sie den Dorn zum hinteren Ende des Zylinderkopfs.

Messen Sie den Innendurchmesser des Nockenwellenlagers und berechnen Sie den Spalt als Differenz zwischen dem Durchmesser des Lagers und dem Durchmesser des entsprechenden Nockenwellenzapfens.

Der maximal zulässige Spalt beträgt 0,15 mm. Wenn das Spiel in mindestens einem Nockenwellenlager größer als zulässig ist, ersetzen Sie die Welle oder den Zylinderkopf.

Die Nockenwellendeckel werden komplett mit dem Blockkopf bearbeitet und können daher nicht ausgetauscht werden.

Auf jedem Deckel ist eine Seriennummer eingestanzt. Die Nummerierung der Abdeckungen beginnt am vorderen Träger (am nächsten zum Zahnrad) der Einlassnockenwelle.

Als nächstes werden die Auslassnockenwellendeckel auf der Nockenwellenradseite nummeriert.

Eine Phasensensorplatte ist am hinteren Ende der Auslassnockenwelle installiert.

Schmieren Sie die Zapfen und Nocken der Nockenwellen und Lager im Zylinderkopf mit sauberem Motoröl.

Legen Sie die Nockenwellen in den Zylinderkopf: die Einlassnockenwelle mit dem Stift nach oben, um das Kettenrad zu montieren, die Auslassnockenwelle mit dem Stift nach rechts.

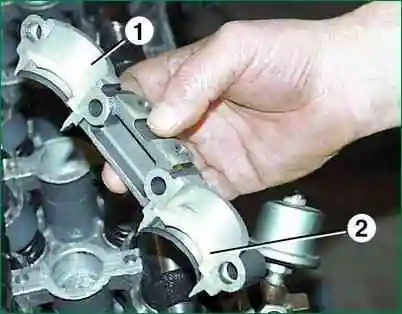

Schmieren Sie die vordere Abdeckung 1 der Nockenwellen mit den darin eingebauten Druckhalbringen 2 mit sauberem Motoröl.

Abdeckung 1 an den Führungsbuchsen in den Nockenwellenlagern anbringen. In diesem Fall müssen die Halbringe 2 in die Nuten der Nockenwellen eingreifen.

Die Abdeckungen 3 und 7 mit sauberem Motoröl schmieren und auf den Führungsbuchsen in den Nockenwellenlagern montieren.

Drehen Sie die Schrauben der Abdeckungen, bis die Abdeckungen die Stützen berühren.

Die restlichen Nockenwellenabdeckungen mit sauberem Motoröl schmieren und wieder einbauen.

Drehen Sie die Schrauben der Abdeckungen, bis die Abdeckungen die Stützen berühren.

Ziehen Sie die Schrauben der Nockenwellenabdeckung mit 19–23 Nm (1,9–2,3 kgcm) fest.

Überprüfen Sie die Leichtgängigkeit der Nockenwellen. Drehen Sie dazu jede Welle mit einem Schraubenschlüssel um den Vierkant auf der Welle, sodass die Ventilfedern jedes Zylinders vollständig zusammengedrückt sind (die Nocken der Welle sind nach unten gerichtet).

Drehen Sie die Nockenwelle erneut leicht, sie sollte sich unter der Wirkung der Ventilfedern weiterdrehen, bis die nächsten Nocken mit den Ventilstößeln in Kontakt kommen.

Drehen Sie die Nockenwellen so, dass die Passstifte der Kettenräder horizontal und in verschiedene Richtungen ausgerichtet sind (die Position der Nockenwellen entspricht der Position des Kolbens des 1. Zylinders am oberen Totpunkt).

Legen Sie die Nockenwellen-Antriebskette an

Bauen Sie den hydraulischen Kettenspanner ein

Alle ausgebauten Teile in umgekehrter Reihenfolge einbauen.