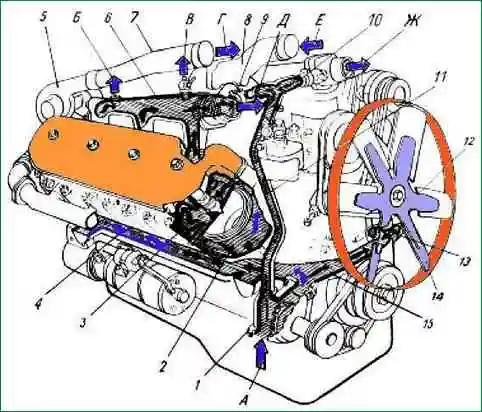

Das Motorkühlsystem (Abb. 1) ist ein zirkulierendes Flüssigkeitssystem, einschließlich einer Wasserpumpe, einem Flüssigkeits-Öl-Wärmetauscher, einem Lüfter und Thermostaten

Darüber hinaus umfasst das Kühlsystem einen Wasserkühler, einen Luft-Luft-Nachkühler und ein am Fahrzeug montiertes Fernthermometer.

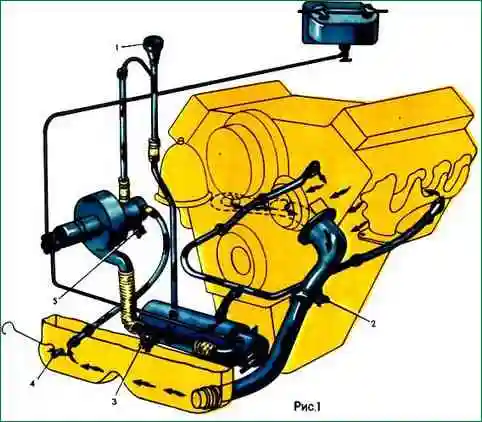

Schema des Kühlsystems: 1 - Wasserpumpe: 2 - Hohlraum der Hülsenkühleinheit; 3 - Wasserhohlraum im Blockkopf; 4 - Längswasserkanal; 5 - Turbolader; 6 - rechtes Wasserrohr; 7 - Verbindungsrohr; 8 - Einlassrohr; 9 - Thermostat; 10 - T-Stück mit Verbindungsrohren; 11 - Bypassrohr; 12 - Stecker; 13 - Einlassrohr des Flüssigkeits-Öl-Wärmetauschers; 14 - Ventilator; 15 - Querwasserkanal; A – Kühlmittelversorgung von einem Wasserkühler; B - zur Kabinenheizung; B - Luftauslass; D – Ladeluftzufuhr zum Luft-Luft-Kühler; E, W – zum Kühler; E – vom Luft-Luft-Ladeluftkühler zu den Zylindern

Während des Motorbetriebs wird die Kühlmittelzirkulation im Kühlsystem durch eine Kreiselpumpe erzeugt.

Von der Wasserpumpe 1 gelangt die Flüssigkeit in den Querkanal 15 und weiter entlang des rechten Längskanals 4 in den Wasserhohlraum der rechten Zylinderreihe und durch das Einlassrohr der Flüssigkeit in die linke Zylinderreihe. Ölwärmetauscher 13, Kühlung des Öls in zwei Elementen, dann in den linken Längskanal.

Damit das Kühlmittel den Flüssigkeits-Öl-Wärmetauscher passieren kann, ist ein Stopfen 12 in die vordere Abdeckung des Verteilergetriebes eingepresst.

Darüber hinaus gelangt das Kühlmittel aus den Wasserhohlräumen der Zylinder durch die Führungskanäle in die Zylinderköpfe zu den am stärksten erhitzten Oberflächen – den Auslasskanälen und Düsenbechern – und sammelt sich dann in den Auffangrohren 6.

Wenn ein kalter Motor aufgeheizt wird, werden die Kanäle, die die Wassersammelrohre mit dem Kühler verbinden, durch Thermostatventile 9 blockiert.

Das Kühlmittel zirkuliert durch ein T-Stück mit Verbindungsrohren 10 und einem Bypassrohr 11 zur Wasserpumpe und umgeht dabei den Kühler, was das Aufwärmen des Motors beschleunigt.

Wenn das Kühlmittel eine Temperatur von 80 °C erreicht, öffnen sich die Thermostatventile, die erhitzte Flüssigkeit gelangt in den Wasserkühler, wo sie Wärme an den vom Lüfter 14 erzeugten Luftstrom abgibt und dann zur Wasserpumpe zurückfließt.

Wenn die Kühlmitteltemperatur sinkt, leiten die Thermostate automatisch den gesamten Kühlmittelfluss direkt zur Wasserpumpe und umgehen dabei den Kühler.

So wird mittels Thermostaten das optimale thermische Regime des Motors sichergestellt.

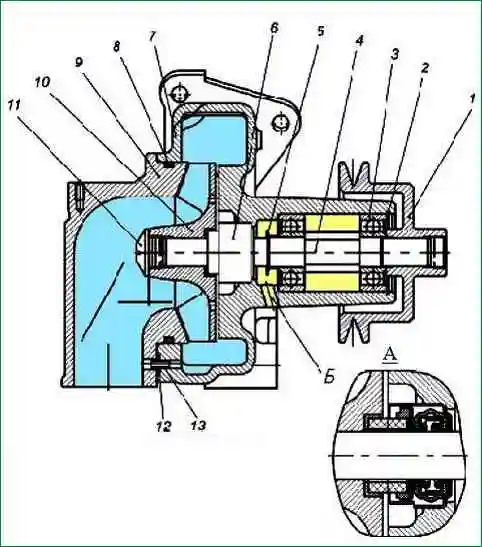

Wasserpumpe

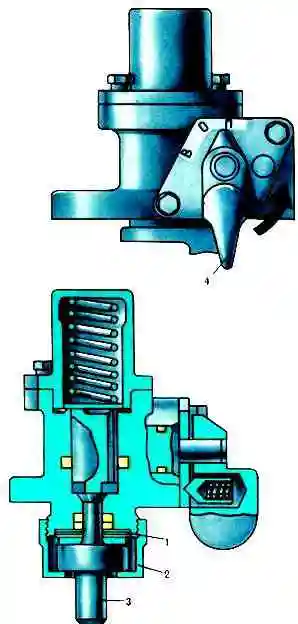

Die Wasserpumpe vom Zentrifugaltyp ist an der Vorderwand des Zylinderblocks montiert und wird über einen Keilriemen von einer Riemenscheibe angetrieben, die am vorderen Ende der Kurbelwelle montiert ist.

Der Aufbau der Wasserpumpe ist in Abbildung 2 dargestellt. Im Gusseisengehäuse 7 der Pumpe dreht sich das auf die Walze 4 gedrückte Laufrad 10 und erzeugt so einen Kühlmittelstrom.

Die Pumpenwelle ist auf zwei Kugellagern 3 mit einseitiger Abdichtung gelagert.

Beim Zusammenbau der Pumpe wird der Lagerraum ohne zusätzliche Schmierung für die gesamte Lebensdauer der Pumpe mit Fett Litol-24 GOST 21150-87 gefüllt.

Die Abdichtung des Pumpenlagerhohlraums erfolgt durch eine mechanische selbstklemmende Dichtung.

Um die Dichtheit der Gleitringdichtung zu kontrollieren, befindet sich im Pumpengehäuse eine Ablassbohrung „B“. Antriebsscheibe 1 wird auf die Pumpenwelle gepresst.

Die Wasserpumpe ist auf dem Gehäuse mit 236-1307010-B1 gekennzeichnet.

Informationen zur Reparatur von Wasserpumpen finden Sie im Artikel „MAZ-Wasserpumpenreparatur".

Wartung des Kühlsystems

Um den normalen Betrieb des Motors sicherzustellen, müssen die folgenden Anforderungen erfüllt sein:

- 1. Füllen Sie das Kühlsystem mit empfohlenen Spezial-Frostschutzmitteln oder in Ausnahmefällen kurzzeitig mit sauberem, weichem Wasser.

- 2. Gießen Sie das Kühlmittel mithilfe von sauberem Geschirr durch einen Trichter mit Sieb.

- 3. Überwachen Sie die Temperatur des Kühlmittels und halten Sie sie zwischen 75 und 90 °C.

- 4. Um das Auftreten von Verformungen der Zylinderköpfe und des Zylindermantels zu vermeiden, füllen Sie dem Kühlsystem eines warmen Motors während des Betriebs schrittweise und immer Kühlmittel nach.

- 5. Wenn das Kühlsystem mit Wasser gefüllt ist, spülen Sie das Kühlsystem regelmäßig mit klarem Wasser mithilfe einer speziellen Spülpistole und, wenn diese nicht verfügbar ist, mit einem starken Strahl sauberen Wassers, vorzugsweise pulsierend.

Entfernen Sie systematisch Kalkablagerungen aus dem Kühlsystem.

- 6. Bei der Verwendung von Frostschutzmittel als Kühlmittel ist es notwendig, dessen Farbe regelmäßig zu überwachen.

Wenn „Tosol“ eine rotbraune Farbe annimmt, deutet dies auf seine Aggressivität gegenüber den Strukturmaterialien von Motorteilen hin.

In diesem Fall muss „Tosol“ durch vorheriges Spülen des Kühlsystems ersetzt werden.

7. Überwachen Sie den Zustand der mechanischen Dichtung des Wasserpumpenlaufrads und bedenken Sie, dass das in die Wasserpumpenlager eindringende Kühlmittel diese beschädigt.

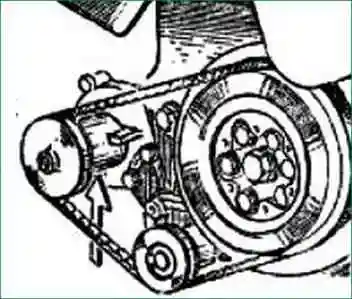

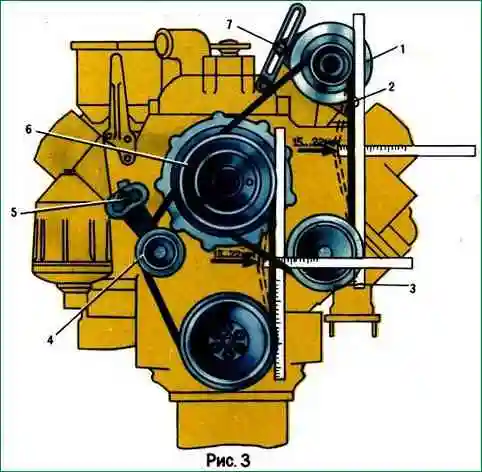

Eine Fehlfunktion der Gleitringdichtung wird dadurch angezeigt, dass Wasser aus der Abflussöffnung (Abb. 3) am Wasserpumpengehäuse austritt, die nicht verstopft sein darf.

Eine Pumpe mit einer schlechten Dichtung muss repariert werden.

8. Überprüfen Sie bei Verstößen gegen das Temperaturregime die Funktionsfähigkeit der Thermostate und ihrer Dichtungen.

Die Öffnungstemperatur des Hauptthermostatventils sollte 80 ± 2 °C betragen (auf dem Thermostatgehäuse angegeben).

Das Ventil muss sich vollständig öffnen und sich dabei mindestens 8 mm von seinem Sitz entfernen. Ersetzen Sie den defekten Thermostat durch einen neuen.

9. Um ein Abtauen des Kühlers zu vermeiden, darf das Motorkühlsystem bei Betrieb unter winterlichen Bedingungen bei Verwendung von Thermostaten mit Ablassventil nur mit einer Flüssigkeit mit niedrigem Gefrierpunkt gefüllt werden.

Die angegebenen Thermostate tragen die Bezeichnung T117-06 oder TS107-06M1, bestehen aus Edelstahl (anstelle von Messing bei bisher verwendeten Thermostaten) und werden seit März 2007 in Motoren eingebaut

Kühlsystem entkalken

Entfernen Sie Kalkablagerungen aus dem Kühlsystem mit einer Lösung von technischem Trilon B (TU 6-01-634–71) in Wasser in einer Konzentration von 20 g/l.

Trilon ist ein weißes Pulver, ungiftig, leicht wasserlöslich und verursacht beim Erhitzen und Kochen keine Schaumbildung im Wasser.

Gießen Sie die Trilon-Lösung in das Kühlsystem.

Nach einem Tag Motorbetrieb (mindestens 6–7 Stunden) die verbrauchte Lösung ablassen und mit neuer auffüllen.

Die Spülung dauert vier bis fünf Tage. Gießen Sie nach dem Spülen Wasser mit 2 g/l Trilon in das Kühlsystem.

In Abwesenheit von Trilon B kann Kalk aus dem Kühlsystem mit einer Lösung bestehend aus Soda (Waschen) in einer Menge von 0,5 kg pro 10 Liter Wasser und 1 kg Kerosin pro 10 Liter Wasser entfernt werden.

Gießen Sie die Lösung 24 Stunden lang in das Kühlsystem, wobei der Motor mindestens 8 Stunden lang im Betriebsmodus laufen muss, lassen Sie die Lösung dann im heißen Zustand ab und spülen Sie das Kühlsystem nach dem Abkühlen des Motors mit klarem Wasser.

Prüfung des Kühlmittelstands (Wasserstands) im Kühlsystem

Öffnen Sie (bei kaltem Motor) die Kühler- und Heizungseinfülldeckel. Der normale Flüssigkeitsstand (bei geöffnetem Fahrerhausheizungsventil) sollte auf Höhe der Oberkante der Kühlerkühlrohre liegen.

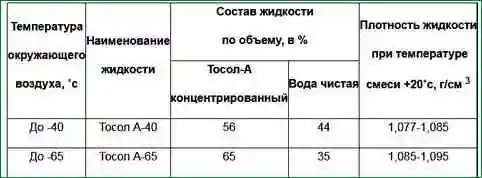

Als Kühlmittel wird konzentriertes, niedrig gefrierendes Tosol-A (es ist giftig) verwendet, das mit weichem und sauberem Wasser in einem Verhältnis verdünnt wird, das von der klimatischen Betriebszone des Fahrzeugs abhängt (siehe Tabelle).

Ablassen des Kühlmittels aus dem Kühlsystem und der Heizung

Um das Kühlmittel aus dem System abzulassen, parken Sie das Fahrzeug auf einer ebenen oder nach vorne geneigten Plattform. Öffnen Sie vier Hähne am Heizkessel 3 (Abb. 1), der Heizpumpeneinheit 5, dem unteren Kühlertank 4 und dem unteren Abzweigrohr 2 der Motorwasserpumpe.

Gleichzeitig müssen das Heizungsventil, die Stopfen des Kühlerhalses und das Heizungseinfüllrohr sein Sei offen.

Wenn einer der Wasserhähne verstopft ist, reinigen Sie ihn mit Draht.

Um die Flüssigkeit aus dem Ausgleichsbehälter abzulassen, heben Sie ihn an.

Wenn Wasser im Kühlsystem verwendet wurde, schalten Sie die Heizungspumpeneinheit für 10 bis 15 Sekunden ein, um es von der Pumpe zu entfernen.

Um eine Überhitzung zu vermeiden, darf der Motor nicht ohne Kühlmittel gestartet werden.

Kühlsystem mit gefrierarmer Flüssigkeit füllen

Schließen Sie die Kühlmittelablassventile.

Öffnen Sie den Einfüll-/Heizungsstopfen, dann das Kabinenheizungsventil und füllen Sie das Kühlsystem durch den Kühlereinfüllstutzen.

Überprüfen Sie es auf Undichtigkeiten.

Einstellen der Spannung der Antriebsriemen

Überprüfen Sie die Spannung der Antriebsriemen der Flüssigkeitskupplung für Wasserpumpe, Generator und Lüfterantrieb, indem Sie mit einer Kraft von 4 kgf auf die Mitte des größten Riemenzweigs drücken (Abb. 3).

Riemen sollten 15 bis 22 mm durchhängen. Wenn sie sich mehr oder weniger verbiegen, passen Sie ihre Spannung an.

Passen Sie die Spannung der Antriebsriemen der Wasserpumpe 3 und des Generators 1 an, indem Sie die Position des Generators relativ zur Achse seiner Befestigung ändern und die Muttern 7 und 2 lösen.

Stellen Sie die Spannung der hydraulischen Kupplungsantriebsriemen 6 mit dem Spanner 4 ein, indem Sie die Mutter 5 der Hebelbefestigung lösen und sie mit der Riemenscheibe um die Achse bewegen, indem Sie die Kurbel in das Loch am Ende des Hebels einführen.

Regulierung der Lüfterbetriebsarten

Wenn Ventil 4 (Abb. 4) des hydraulischen Kupplungsschalters auf Position „B“ (Markierung auf dem Schaltergehäuse) gestellt wird, wird die Temperatur des Kühlmittels im System automatisch innerhalb von 80–95 °C gehalten.

Wenn der Wasserhahn auf die Position „O“ gestellt ist, ist der Ventilator ausgeschaltet. Gleichzeitig kann es mit einer niedrigen Frequenz rotieren.

Wenn das Ventil auf die Position „P“ gestellt ist, ist der Lüfter immer eingeschaltet (blockiert).

Die Verwendung dieses Modus ist nur für kurze Zeit bei möglichen Fehlfunktionen der Flüssigkeitskupplung oder deren Schalter zulässig.

Wenn die Temperatur des Kühlmittels im System bei Betrieb des Lüfters im Automatikmodus über 105 °C steigt, muss der Hub der Schaltstange durch Verschieben der Unterlegscheiben 1 angepasst werden.

Beim neuen Leistungsschalter befinden sich alle Unterlegscheiben über dem Thermokraftsensor 3; Bei Verstößen gegen das thermische Regime müssen sie nacheinander unter den Sensor verschoben werden. Nach dem Verschieben aller Unterlegscheiben und der Notwendigkeit einer nächsten Einstellung muss der thermische Kraftsensor ausgetauscht werden.

Das Anzugsdrehmoment der Mutter 2 zur Befestigung des Thermokraftsensors sollte 2-2,3 kgf.m. nicht überschreiten.

Überprüfen Sie die Jalousien und deren Antrieb.

Stellen Sie ggf. den Grund für das unvollständige Öffnen oder Schließen fest. Beseitigen Sie mögliche Verzögerungen.