Der Motor ist ein Vierzylinder-Reihenmotor, der mit einem integrierten mikroprozessorbasierten Kraftstoffeinspritz- und Zündsteuersystem (KMSUD) ausgestattet ist.

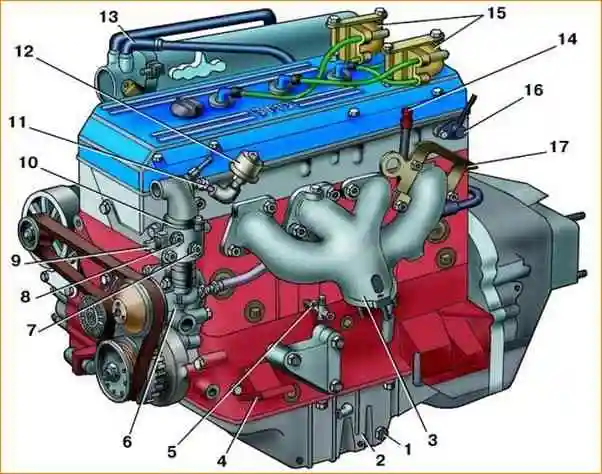

Ansicht des ZMZ-4062-Motors von der linken Seite: 1 - Ablassschraube; 2 - Ölwanne; 3 - Abgaskrümmer; 4 - Motorstützhalterung; 5 - Kühlmittelablassventil; 6 - Wasserpumpe; 7 - Kühlmittelüberhitzungslampensensor; 8 - Kühlmitteltemperaturanzeigesensor; 9 - Temperatursensor; 10 - Thermostat; 11 - Notöldrucklampensensor; 12 - Öldruckanzeigesensor; 13 - Kurbelgehäuseentlüftungsschlauch; 14 - Ölstandsanzeige (Ölmessstab); 15 - Zündspule; 16 - Phasensensor; 17 - Hitzeschild

Der Zylinderblock ist aus Grauguss gegossen.

Zwischen den Zylindern befinden sich Kanäle für Kühlmittel.

Zylinder werden ohne Einsatzhülsen hergestellt.

Am unteren Ende des Blocks befinden sich fünf Hauptlager der Kurbelwelle.

Die Hauptlagerdeckel bestehen aus Sphäroguss und sind mit zwei Schrauben am Block befestigt.

Die Lagerdeckel sind zusammen mit dem Block gebohrt und können daher nicht ausgetauscht werden.

Auf allen Abdeckungen, mit Ausnahme der dritten Lagerabdeckung, sind die Seriennummern eingeprägt.

Der Deckel des dritten Lagers ist zusammen mit dem Block an den Enden bearbeitet, um Halbscheiben für das Axiallager anzubringen.

Der Kettendeckel und die Stopfbuchse mit Kurbelwellendichtungen sind an den Enden des Blocks verschraubt.

Die Ölwanne wird von unten am Block befestigt.

An der Oberseite des Blocks befindet sich ein aus einer Aluminiumlegierung gegossener Zylinderkopf. Es verfügt über Einlass- und Auslassventile.

Es gibt vier Ventile pro Zylinder, zwei Einlass- und zwei Auslassventile.

Die Einlassventile befinden sich auf der rechten Seite des Kopfes und die Auslassventile auf der linken.

Die Ventile werden von zwei Nockenwellen über hydraulische Stößel angetrieben.

Durch den Einsatz hydraulischer Drücker entfällt die Notwendigkeit, das Ventilspiel anzupassen, da sie den Spalt zwischen den Nocken der Nockenwelle und den Ventilschäften automatisch ausgleichen.

Außen am Körper des hydraulischen Drückers befinden sich eine Nut und ein Loch für die Zufuhr von Öl aus der Ölleitung in den hydraulischen Drücker.

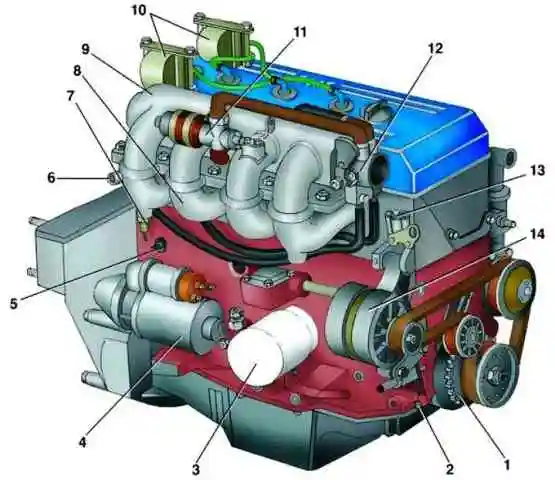

Ansicht der ZMZ-4062-Engine auf der rechten Seite: 1 - Synchronisationsscheibe; 2 - Geschwindigkeits- und Synchronisationssensor; 3 - Ölfilter; 4 - Anlasser; 5 - Klopfsensor; 6 - Kühlmittelabflussrohr; 7 - Lufttemperatursensor; 8 - Einlassrohr; 9 - Empfänger; 10 - Zündspule; 11 - Leerlaufdrehzahlregler; 12 - Gas; 13 - hydraulischer Kettenspanner; 14 - Generator

Der Kolben liegt am Boden des hydraulischen Drückergehäuses an.

Gleichzeitig verfügt der hydraulische Drücker über einen Stahlkörper, in den eine Führungshülse eingeschweißt ist.

In der Hülse ist ein Kompensator mit Kolben eingebaut. Der Kompensator wird durch einen Sicherungsring in der Hülse gehalten.

Zwischen dem Kompensator und dem Kolben ist eine Spreizfeder eingebaut, die den Körper des Rückschlagkugelhahns zusammendrückt.

Wenn der Nockenwellennocken nicht auf den hydraulischen Drücker drückt, drückt die Feder das hydraulische Drückergehäuse durch den Kolben zum zylindrischen Teil des Nockenwellennockens und den Kompensator zum Ventilschaft, während die Lücken im Ventilantrieb ausgewählt werden.

Das Kugelventil ist in dieser Position geöffnet und Öl gelangt in den hydraulischen Drücker.

Sobald sich der Nockenwellennocken dreht und gegen das Stößelstangengehäuse drückt, fällt das Gehäuse nach unten und das Kugelventil schließt sich.

Das Öl zwischen Kolben und Kompensator beginnt als fester Körper zu wirken.

Der hydraulische Drücker bewegt sich unter der Wirkung des Nockenwellennockens nach unten und öffnet das Ventil.

Wenn der sich drehende Nocken aufhört, auf den Körper des hydraulischen Drückers zu drücken, bewegt er sich unter der Wirkung der Feder nach oben, öffnet das Kugelventil und der gesamte Zyklus wiederholt sich erneut.

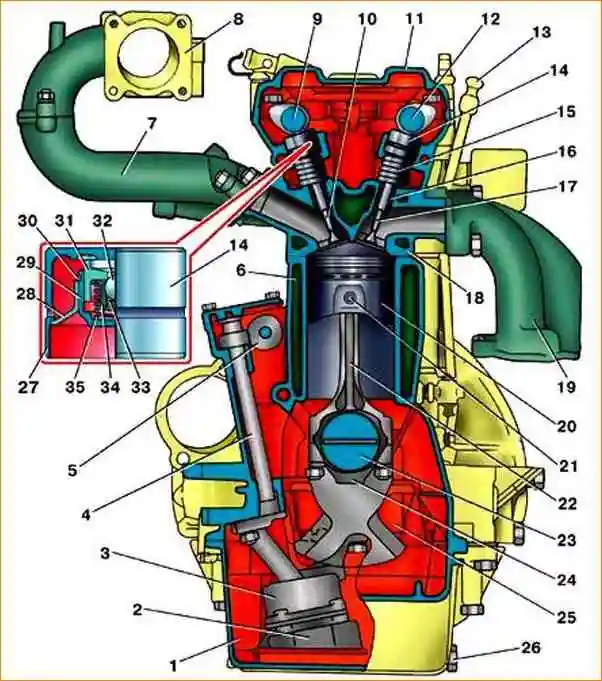

Querschnitt des ZMZ-4062-Motors: 1 - Ölwanne; 2 - Ölpumpenempfänger; 3 - Ölpumpe; 4 - Ölpumpenantrieb; 5 - Zwischenwellenrad; 6 - Zylinderblock; 7 - Einlassrohr; 8 - Empfänger; 9 - Einlassnockenwelle; 10 - Einlassventil; 11 - Ventildeckel; Auslassventile mit 12 Nockenwellen; 13 - Ölstandsanzeige; 14 - hydraulischer Ventilstößel; 15 - äußere Ventilfeder; 16 - Ventilführung 17 - Auslassventil; 18 - Zylinderkopf; 19 - Abgaskrümmer; 20 - Kolben; 21 - Kolbenbolzen; 22 - Pleuel; 23 - Kurbelwelle; 24 - Pleuelstangenabdeckung; 25 - Hauptlagerdeckel; 26 - Ablassschraube; 27 - Drückerkörper; 28 - Führungshülse; 29 - Kompensatorkörper; 30 - Sicherungsring; 31 - Kompensatorkolben; 32 - Kugelhahn; 33 - Kugelventilfeder; 34 - Kugelhahnkörper; 35 - Spreizfeder

Sättel und Ventilführungen sind mit großer Presspassung im Kopf des Blocks installiert.

Brennkammern befinden sich im unteren Teil des Blockkopfes und Nockenwellenlager befinden sich im oberen Teil. Auf den Stützen sind Aluminiumabdeckungen angebracht.

Die vordere Abdeckung ist für die Lager der Einlass- und Auslassnockenwelle gemeinsam.

Diese Abdeckung verfügt über Druckflansche aus Kunststoff, die in die Nuten an den Nockenwellenzapfen passen.

Die Abdeckungen werden zusammen mit dem Kopf des Blocks gebohrt und können daher nicht ausgetauscht werden. Auf allen Covern, außer auf der Vorderseite, sind Seriennummern eingeprägt.

Nockenwellen sind aus Gusseisen.

Die Nockenprofile der Einlass- und Auslasswellen sind gleich.

Die Nocken sind um 1,0 mm gegenüber der Achse der hydraulischen Stößel versetzt, wodurch sie sich bei laufendem Motor drehen.

Dadurch wird der Verschleiß der Oberfläche des Hydrostößels reduziert und gleichmäßiger.

Die Oberseite des Blockkopfes ist mit einer aus einer Aluminiumlegierung gegossenen Abdeckung verschlossen.

Die Kolben bestehen ebenfalls aus einer gegossenen Aluminiumlegierung. Auf der Unterseite des Kolbens befinden sich vier Aussparungen für die Ventile, die verhindern, dass der Kolben bei gestörter Ventilsteuerung an die Ventile schlägt.

Für den korrekten Einbau des Kolbens im Zylinder ist auf der Seitenwand in der Nähe der Nabe unter dem Kolbenbolzen die Aufschrift „Front“ eingegossen.

Der Kolben wird so in den Zylinder eingebaut, dass diese Beschriftung bis zum Kolbenboden reicht.

Der Ölabstreifring besteht aus drei Elementen: zwei sind zur Vorderseite des Motors gerichtet.

Jeder Kolben hat zwei Kompressionsringe und einen Ölabstreifring.

Kompressionsringe sind aus Gusseisen.

Die tonnenförmige Arbeitsfläche des Oberrings ist mit einer Schicht aus porösem Chrom bedeckt, was das Einlaufen des Rings verbessert.

Die Arbeitsfläche des unteren Rings ist mit einer Zinnschicht beschichtet.

Auf der Innenfläche des unteren Rings befindet sich eine Nut.

Der Ring muss mit dieser Nut aus Stahlscheiben und Expander am Kolben montiert werden.

Der Kolben ist mit einem „schwimmenden“ Kolbenbolzen an der Pleuelstange befestigt, d. h. Der Bolzen ist weder im Kolben noch in der Pleuelstange fixiert.

Der Finger wird durch zwei Federsicherungsringe, die in den Nuten der Kolbennaben eingebaut sind, am Bewegen gehindert.

Pleuelstangen aus geschmiedetem Stahl mit I-förmigem Schaft.

Eine Bronzebuchse ist in den oberen Kopf des Pleuels eingepresst. Der untere Kopf der Pleuelstange mit einer Abdeckung, die mit zwei Schrauben befestigt ist.

Die Muttern der Pleuelschrauben haben selbstsichernde Gewinde und blockieren daher nicht zusätzlich.

Die Pleueldeckel werden zusammen mit der Pleuelstange bearbeitet und können daher nicht von einer Pleuelstange zur anderen verschoben werden.

Zylindernummern sind auf den Pleueln und Pleueldeckeln eingeprägt.

Um den Kolbenboden mit Öl zu kühlen, werden Löcher in die Pleuelstange und den oberen Kopf gebohrt.

Die Masse der mit Pleuelstangen montierten Kolben sollte sich bei verschiedenen Zylindern nicht um mehr als 10 g unterscheiden.

Im unteren Pleuelkopf sind dünnwandige Pleuellager verbaut.

Die Kurbelwelle ist aus Sphäroguss gegossen.

Der Schaft verfügt über acht Gegengewichte. Es wird durch am Mittelhals montierte Druckscheiben vor axialer Bewegung geschützt.

Am hinteren Ende der Kurbelwelle ist ein Schwungrad befestigt.

Eine Distanzhülse und ein Getriebeeingangswellenlager werden in die Schwungradbohrung eingesetzt.

Zylindernummern sind auf den Pleueln und Pleueldeckeln eingeprägt.

Zur Kühlung des Kolbenbodens mit Öl sind Löcher in die Pleuelstange und den oberen Kopf eingebracht.

Die Masse der mit Pleueln montierten Kolben sollte sich bei verschiedenen Zylindern nicht um mehr als 10 Gramm unterscheiden.

Im unteren Pleuelkopf sind dünnwandige Pleuellager verbaut. Die Kurbelwelle ist aus Sphäroguss gegossen.

Der Schaft verfügt über acht Gegengewichte. Es wird durch am Mittelhals montierte Druckscheiben vor axialer Bewegung geschützt.

Am hinteren Ende der Kurbelwelle ist ein Schwungrad befestigt. Eine Distanzhülse und ein Getriebeeingangswellenlager werden in die Schwungradbohrung eingesetzt.