Die Reparatur des Zylinderkopfes erfolgt bei allgemeinen Motorreparaturen und beim Austausch der Zylinderkopfdichtung

Es ist sehr wichtig, den Kopf zu reparieren, nachdem der Motor überhitzt ist.

Bei Überhitzung können Mängel auftreten, die optisch möglicherweise nicht sichtbar sind.

Daher müssen alle Arbeiten zur Reparatur des Zylinderkopfs sorgfältig durchgeführt werden.

Der Betrieb des Motors hängt in vielerlei Hinsicht davon ab. Und das erspart Ihnen unnötigen Aufwand und Kosten.

Zylinderkopf ausbauen, siehe Artikel "Zylinderkopfdichtung austauschen".

Demontage

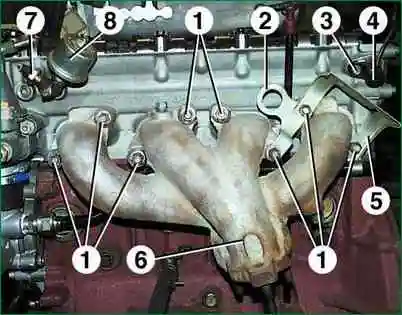

Schrauben Sie die Muttern 1 ab und entfernen Sie das Sieb 5 des Phasensensors, die Halterung 2 zum Anheben des Motors und den Auspuffkrümmer 6.

Entfernen Sie die Auspuffkrümmerdichtungen.

Entfernen Sie die Schraube 3 und entfernen Sie den 4. Phasensensor.

Notfall-Öldrucksensoren 7 und Öldruckanzeige 8 abschrauben.

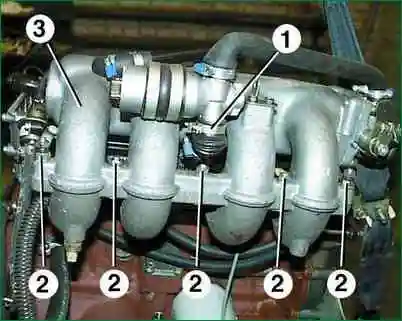

Lösen Sie die Schelle 1 und entfernen Sie den Schlauch vom Leerlaufluft-Steuerrohr.

Muttern 2 abschrauben und Behälter 3 vom Zulaufrohr abnehmen.

Entfernen Sie die Empfängerdichtung.

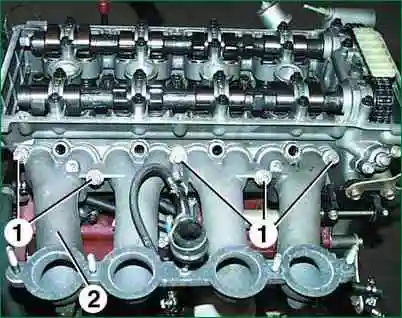

Muttern 1 abschrauben und Ansaugrohr 2 zusammen mit Einspritzdüsen und Kraftstoffleitung abnehmen (auf dem Foto nicht dargestellt).

Entfernen Sie die Ansaugrohrdichtung.

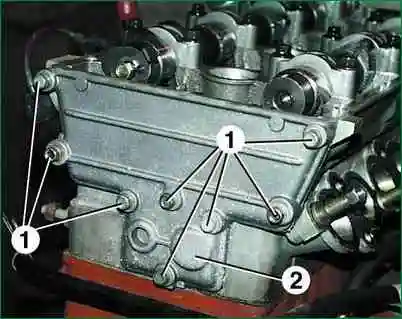

Entfernen Sie die Schrauben 1 und entfernen Sie die hintere Abdeckung 2 des Blockkopfes.

Abdeckungsdichtung entfernen

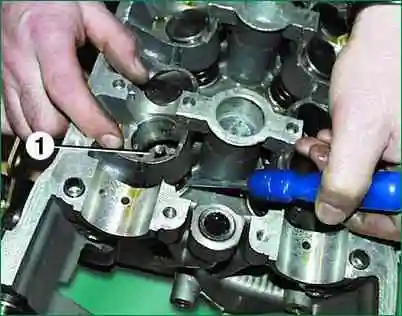

Entfernen Sie die hydraulischen Drücker 1 der Ventile. Es ist bequemer, hydraulische Drücker mit einem Magneten oder Saugnapf zu entfernen

Hydropusher können nicht ausgetauscht werden, daher müssen sie vor dem Ausbau markiert werden, damit sie bei der Montage an ihrem Platz eingebaut werden können.

Hydraulikstößel in der gleichen Position wie auf den Ventilen lagern, damit kein Öl aus ihnen austritt.

Wenn die Konstruktion des Abziehers keinen Ventilanschlag vorsieht, platzieren Sie einen geeigneten Anschlag darunter.

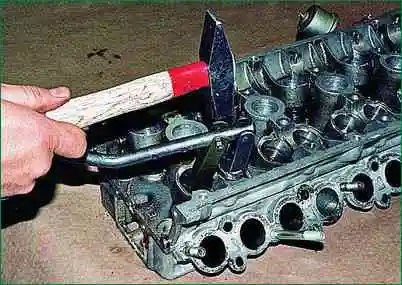

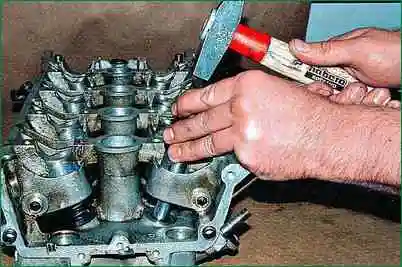

Drücken Sie die Federn mit einem Cracker zusammen.

Damit sich die Federplatte leichter von den Crackern löst, können Sie mit einem Hammer einen leichten Schlag auf das harte Zweibein des Crackers ausüben.

Wir nehmen zwei Cracker mit einer Pinzette heraus und lassen die Federn sanft los.

Entfernen Sie die obere Platte und zwei Ventilfedern.

Entfernen Sie die Öldichtung mit einem Abzieher

Mit einem Schraubendreher abhebeln und die Stützscheibe 1 der Ventilfedern entfernen.

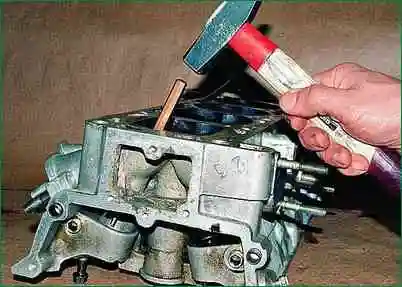

Drehen Sie den Zylinderkopf um und entfernen Sie das Ventil. Markieren Sie dabei den Einbauort, damit das Ventil beim späteren Zusammenbau wieder an seinen ursprünglichen Platz zurückkehrt.

Entfernen und markieren Sie auf ähnliche Weise die restlichen Ventile.

Verschlissene Ventilführungen werden mit einem Dorn herausgedrückt

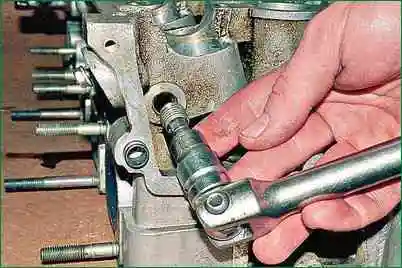

Mit einem 8-Inbusschlüssel schrauben wir die Stopfen der Ölkanäle ab

Inspektion, Fehlerbehebung und Reparatur

- 1. Nach der Demontage des Blockkopfes alle Teile mit Benzin abspülen, abwischen und trocknen. Reinigen Sie die Brennräume und Ventile von Kohlenstoffablagerungen.

- 2. Überprüfen Sie den Blockkopf. Bei Rissen an den Brücken zwischen den Ventilsitzen, Durchbrennspuren und Rissen an den Wänden der Brennkammer den Blockkopf austauschen.

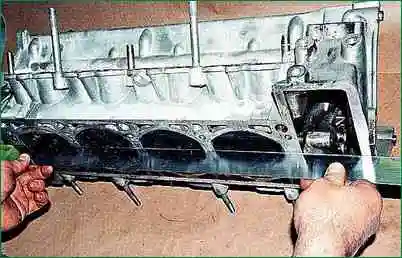

- 3. Überprüfen Sie mit einem Metalllineal und Fühlerlehren, ob die Ebenheit der Oberfläche des Kopfes neben dem Block gebrochen ist.

Setzen Sie dazu das Lineal mit einer Kante auf die Oberfläche des Kopfes des Blocks, in der Mitte, längs und dann quer und messen Sie mit einer Sonde den Abstand zwischen der Oberfläche des Kopfes und dem Lineal.</ p>

Wenn der Spalt mehr als 0,1 mm beträgt, tauschen Sie den Kopf aus.

- 4. Überprüfen Sie das Spiel in den Nockenwellenlagern.

- 5. Überprüfen Sie das Spiel zwischen den Ventilstößeln und den Kanälen für die hydraulischen Stößel im Blockkopf.

Der Spalt wird als Differenz zwischen dem Durchmesser des Kanals und dem Durchmesser des hydraulischen Schiebers berechnet.

Der Nenndurchmesser des Kanals für den hydraulischen Schieber beträgt 35,0 +0,025 mm, der maximal zulässige Durchmesser beträgt 35,1 mm.

Der Nenndurchmesser des hydraulischen Schiebers beträgt 35,0–0,025 und 35,0–0,041 mm, der maximal zulässige Durchmesser beträgt 34,95 mm.

Der maximal zulässige Spalt beträgt 0,15 mm. Wenn der Spalt den angegebenen Wert überschreitet, ersetzen Sie den hydraulischen Stößel. Wenn dies kein positives Ergebnis liefert, tauschen Sie den Blockkopf aus.

- 6. Prüfe Ventile. Wenn Risse an der Arbeitsfase des Ventils, Verformung des Ventilkopfes, Durchbrennen oder Verformung des Schafts festgestellt werden, muss das Ventil ausgetauscht werden.

Kleinere Kratzer und Kratzer auf der Ventilfläche können durch Läppen entfernt werden.

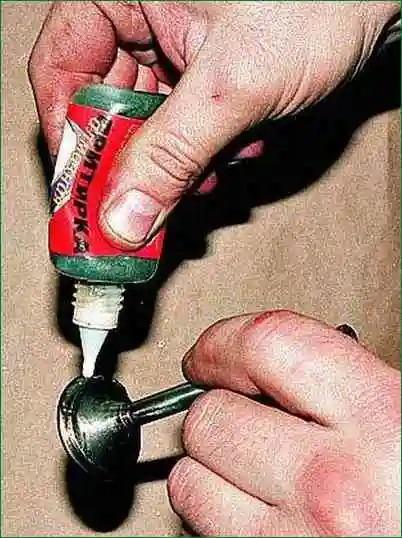

Das Läppen des Ventils auf den Sitz erfolgt wie folgt:

- - Setzen Sie das Ventil in den Blockkopf ein;

- – Setzen Sie ein Ventilschleifwerkzeug auf den Ventilschaft;

- - Tragen Sie eine dünne Schicht Läpppaste, eine Mischung aus feinem Schleifpulver und Motoröl, auf die Arbeitsfase des Ventils auf;

- Drehen Sie das Ventil mit Hilfe der Vorrichtung in beide Richtungen und drücken Sie es dabei regelmäßig gegen den Sitz.

Ein äußeres Zeichen für ein zufriedenstellendes Läppen ist eine durchgehend mattgraue Farbe der Arbeitsfläche von Sitz und Ventil.

Wischen Sie nach dem Läppen den Sitz und das Ventil mit einem sauberen Tuch ab und spülen Sie es gründlich aus, um die restliche Läpppaste zu entfernen. Um die Dichtheit des Ventils zu überprüfen, installieren Sie es zusammen mit Federn und Crackern im Kopf des Blocks.

Danach legen Sie den Kopf des Blocks auf die Seite und gießen Kerosin in den durch das Ventil verschlossenen Kanal.

Wenn innerhalb von 3 Minuten. Kerosin dringt nicht in die Brennkammer ein, das Ventil gilt als dicht.

- 7. Überprüfen Sie den Zustand der Ventilfedern. Verbogene, gerissene oder gebrochene Federn sollten ersetzt werden.

8. Überprüfen Sie den Zustand der Ventilsitze.

Die Sitzschrägen müssen frei von Verschleiß, Lochfraß, Korrosion usw. sein. Kleinere Beschädigungen (kleine Risiken, Kratzer usw.) können durch Läppen der Ventile entfernt werden.

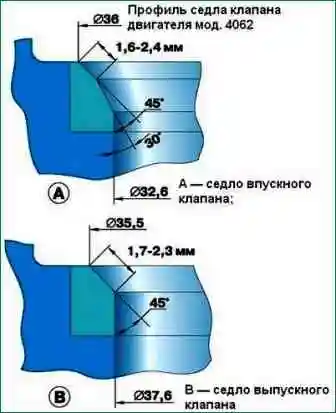

Stärkere Mängel können durch Schleifen beseitigt werden. Halten Sie beim Schleifen die in der Abbildung angegebenen Abmessungen des Sattels ein.

Motorventilsitzprofil mod. 4062.

Prüfen Sie nach dem Schleifen den Rundlauf der Sitzfase im Vergleich zum Loch in der Ventilführung, Grenzwert o zulässiger Rundlauffehler 0,05 mm.

Nach dem Schleifen die Ventile schleifen. Anschließend den Kopf des Blocks gründlich reinigen und mit Druckluft ausblasen, damit keine abrasiven Partikel in den durch Ventile verschlossenen Kanälen und in den Brennkammern zurückbleiben.

Es ist zu beachten, dass das Ventil nach dem Schleifen des Sitzes tiefer im Sitz sitzt.

Daher müssen Sie nach dem Schleifen den Abstand zwischen dem Ende des gegen den Sitz gedrückten Ventilschafts und der Nockenwellenachse messen.

Wenn dieser Abstand weniger als 35,5 mm beträgt, ersetzen Sie den Blockkopf, da in diesem Fall die normale Funktion der Ventilstößel gestört wird.

Überprüfen Sie die Abstände zwischen Führungsbuchsen und Ventilen. Das Spiel wird als Differenz zwischen dem Durchmesser des Lochs in der Hülse und dem Durchmesser des Ventilschafts berechnet.

Der maximal zulässige Spalt beträgt 0,2 mm. Wenn das Spiel größer als angegeben ist, ersetzen Sie das Ventil und die Führungshülse.

Die alte Buchse wird mit einem Dorn seitlich aus der Brennkammer herausgedrückt.

Neue Buchsen mit aufgesetzten Sicherungsringen einbauen, bis der Sicherungsring in der Ebene des Blockkopfes von der Seite des Lochs für die hydraulischen Drücker aus stoppt.

Vor dem Einbau müssen die Buchsen auf -40–45 °C abgekühlt und der Blockkopf auf eine Temperatur von +160–175 °C erwärmt werden.

Die Buchse sollte frei oder mit geringem Kraftaufwand in den Kopf des Blocks eingeführt werden.

Als Ersatzteile werden Ventilführungen in drei Reparaturgrößen geliefert.

Erste Überholung mit 0,02 mm Vergrößerung des Buchsenaußendurchmessers.

Die zweite hat einen Außendurchmesser der Hülse von 14,2 +0,053 und 14,2 +0,040 mm, die dritte hat einen gegenüber der zweiten Größe um 0,02 mm vergrößerten Durchmesser.

Wenn Sie Buchsen der ersten Reparaturgröße einbauen, bohren Sie das Loch für die Buchse nicht in den Kopf des Blocks.

Beim Einbau von Buchsen der zweiten und dritten Reparaturgröße muss das Loch auf einen Durchmesser von 14,2–0,023 und 14,2–0,050 mm gebohrt werden.

Erweitern Sie nach dem Einbau neuer Buchsen das Loch für die Ventile darin auf die in der Tabelle angegebenen Abmessungen. 2.1.

Anschließend schleifen Sie die Ventilsitze wie oben beschrieben.

Um den Blockkopf auf Risse zu prüfen, müssen Sie einen Schlauch zur Druckluftversorgung an eines der Löcher im Kühlmantel anschließen.

Verschließen Sie alle Löcher im Kopf mit Holzstopfen. Tauchen Sie den Kopf in ein Wasserbad und wenden Sie Druckluft mit einem Druck von 1,5 atm an.

An Stellen, an denen es Risse gibt, treten Luftblasen aus.

Nachdem wir die Passfläche des Kopfes gereinigt haben, überprüfen wir mit einem gebogenen Lineal die Qualität der Passung des Kopfes am Block.

Wenn die Verformung mehr als 0,05 mm beträgt, muss die Ebenheit durch maschinelle Bearbeitung wiederhergestellt werden. Wenn die Nichtebenheit jedoch 0,1 mm überschreitet, kann der Kopf nicht repariert werden.

Wir waschen den Kopf mit Kerosin oder Dieselkraftstoff und reinigen die Ölkanäle von Ablagerungen.

Anschließend wischen wir die Oberflächen mit einem sauberen Lappen ab und blasen die Kanäle mit Druckluft aus.

Setzen Sie die Ölkanalstopfen wieder ein.

Wir pressen neue Ventilbuchsen durch einen Aluminium-Abstandshalter ein, erwärmen den Kopf auf 160–180 °C und kühlen die Buchsen in "Trockeneis" (CO 2 ).

Wir bauen die Ventile in umgekehrter Reihenfolge des Ausbaus ein und ersetzen dabei die alten Ventilschaftdichtungen durch neue

Läppen von Ventilen

Tragen Sie Läpppaste auf die Abschrägung des Ventils auf und installieren Sie es in der entsprechenden Kopfhülse.

Wir befestigen das Läppwerkzeug am Ventilschaft und drücken das Ventil gegen den Sitz und drehen es in beide Richtungen um ca. 90°.

Läppen Sie so lange weiter, bis die Dichtfase des Ventils über die gesamte Breite und Länge vollständig matt und sauber ist

Die Fase am Ventilsitz sollte auch so aussehen.

Den Rest der Paste wischen wir mit einem Lappen vom Ventil und Sitz ab.

Zylinderkopf zusammenbauen Graben in umgekehrter Reihenfolge.