Регулирует давление в гидравлическом приводе тормозных механизмов задних колес в зависимости от нагрузки на заднюю ось автомобиля

Он включен в оба контура тормозной системы и через него тормозная жидкость поступает к обоим задним тормозным механизмам.

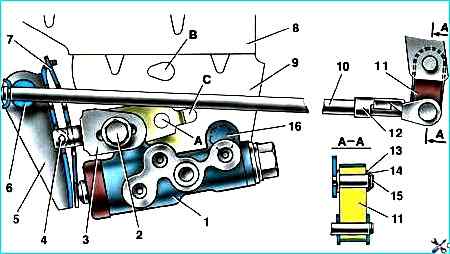

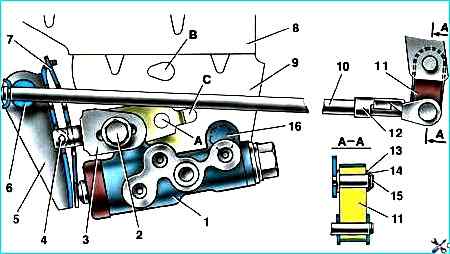

Регулятор давления 1 крепится к кронштейну 9 двумя болтами 2 и 16.

При этом передний болт 2 одновременно крепит вильчатый кронштейн 3 рычага 5 привода регулятора давления.

На пальце этого кронштейна шарнирно штифтом 4 крепится двухплечий рычаг 5.

Его верхнее плечо связано с упругим рычагом 10, другой конец которого через серьгу 11 шарнирно соединяется с кронштейном рычага задней подвески.

Кронштейн 3 вместе с рычагом 5 за счет овальных отверстий под болт крепления, можно перемещать относительно регулятора давления.

Этим самым регулируется усилие, с которым рычаг 5 действует на поршень регулятора.

В регуляторе имеется четыре камеры: "A" и "O" соединяются с главным цилиндром, "B" — с правым, а "C" — с левым колесными цилиндрами задних тормозов.

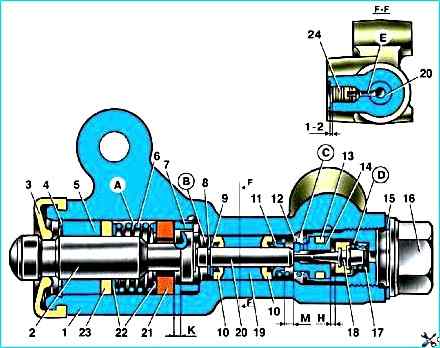

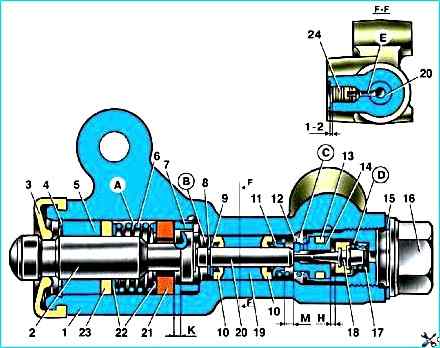

В исходном положении педали тормоза поршень 2 поджат рычагом 5 через пластинчатую пружину 7 к толкателю 20, который под этим усилием поджимается к седлу 14 клапана 18.

При этом клапан 18 отжимается от седла и образуется зазор "Н", а также зазор К между головкой поршня и уплотнителем 21.

Через эти зазоры камеры "A" и "O" сообщаются с камерами "B" и "C".

При нажатии на педаль тормоза жидкость через зазоры "K" и "Н" и камеры "B" и "C" поступает в колесные цилиндры тормозных механизмов.

При увеличении давления жидкости возрастает усилие на поршне, стремящееся выдвинуть его из корпуса.

Когда усилие от давления жидкости превысит усилие от упругого рычага, поршень начинает выдвигаться из корпуса, а вслед за ним перемещается под действием пружин 12 и 17 толкатель 20 вместе с втулкой 19 и кольцами 10. При этом зазор (M) увеличивается, а зазоры "Н" и К уменьшаются.

Когда зазор "Н" выберется полностью и клапан 18 изолирует камеру "O" от камеры "C", толкатель 20 вместе с расположенными на нем деталями перестает перемещаться вслед за поршнем.

Теперь давление в камере "C" будет изменяться в зависимости от давления в камере "B".

При дальнейшем увеличении усилия на педали тормоза давление в камерах "O", "B" и "A" возрастает, поршень 2 продолжает выдвигаться из корпуса, а втулка 19 вместе с уплотнительными кольцами 10 и тарелкой 11 под усиливающимся давлением в камере "B", сдвигается в сторону пробки 16.

При этом зазор М начинает уменьшаться.

За счет уменьшения объема камеры "C" давление в ней, а значит и в приводе тормоза, нарастает и практически будет равно давлению в камере "B".

Когда зазор К станет равен нулю, давление в камере "B", а значит и в камере "C", будет расти в меньшей степени, чем давление в камере "A" за счет дросселирования жидкости между головкой поршня и уплотнителем 21.

Зависимость между давлением в камерах "B" и "A" определяется отношением разности площадей головки и штока поршня к площади головки.

При увеличении нагрузки автомобиля упругий рычаг 10 (см. рис. 1) нагружается больше и усилие от рычага 5 на поршень увеличивается, то есть момент касания головки поршня и уплотнителя 21 достигается при большем давлении в главном тормозном цилиндре.

Таким образом эффективность задних тормозов с увеличением нагрузки увеличивается.

При отказе контура тормозов правый передний — левый задний тормоза уплотнительные кольца 10, втулка 19 под давлением жидкости в камере "B" сместятся в сторону пробки 16 до упора тарелки 11 в седло 14.

Давление в заднем тормозе будет регулироваться частью регулятора, которая включает в себя поршень 2 с уплотнителем 21 и втулкой 7.

Работа этой части регулятора, при отказе названного контура, аналогична работе при исправной системе.

Характер изменения давления на выходе регулятора такой же, как и при исправной системе.

При отказе контура тормозов ‘левый передний — правый задний тормоза давлением тормозной жидкости толкатель 20 с втулкой 19, уплотнительными кольцами 10 смещается в сторону поршня, выдвигая его из корпуса.

Зазор (M) увеличивается, а зазор "Н" уменьшается.

Когда клапан 18 коснется седла 14, рост давления в камере "C" прекращается, то есть регулятор в этом случае работает как ограничитель давления.

Однако достигаемая величина давления достаточна для надежной работы заднего тормоза.

В корпусе 1 выполнено отверстие, закрытое заглушкой 24.

Течь жидкости из-под заглушки при ее выдавливании свидетельствует о негерметичности колец 10.

Проверка регулятора давления

Установите автомобиль на подъемник или смотровую канаву, очистите регулятор давления и детали его привода от грязи.

Внешним осмотром убедитесь, что регулятор давления и детали его привода не имеют повреждений, отсутствует подтекание тормозной жидкости, заглушка 24 утоплена в отверстие корпуса на 1-2 мм, отсутствует люфт в соединении серьги 11 с упругим рычагом 10 и пальцем 15 кронштейна.

Попросите помощника нажать на педаль тормоза.

Поршень 2 при этом должен выдвигаться из корпуса на 1,6-2,4 мм, сжимая пластинчатую пружину 7 до упора ее в рычаг 5.

Рычаг 5, преодолевая усилие со стороны упругого рычага 10, повернется относительно штифта 4.

Несоответствие перечисленным требованиям, отсутствие хода поршня, а также его недостаточный или чрезмерный ход свидетельствуют о неисправности регулятора или его привода.

В этом случае отремонтируйте или замените регулятор давления, а после его установки отрегулируйте его привод.

Проверка и регулировка привода регулятора давления

Установите автомобиль на подъемник или смотровую канаву.

Автомобиль должен стоять на колесах, быть в снаряженном состоянии.

Прожмите заднюю часть автомобиля, прикладывая 2-3 раза усилие в 392-490 Н (40-50 кгс), направленное сверху вниз на задний бампер автомобиля, для установки задней подвески в среднее положение.

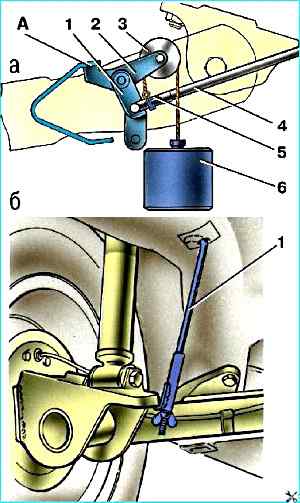

Установите между рычагами задней подвески и кузовом штанги 1 (рис. 3) для фиксации кузова в данном положении.

Предварительную оценку настройки привода регулятора давления можно определить по зазору между нижней частью рычага 5 (см. рис. 3) привода регулятора давления и пружиной 7.

Зазор должен быть в пределах 2-2,1 мм.

Регулировку привода регулятора давления проводят с помощью приспособления 67.7834.9512, для чего:

— отсоедините серьгу 11 (см. рис. 3) от пальца кронштейна рычага задней подвески и опустите серьгу вниз.

Установите на оси кронштейна рычага задней подвески приспособление (см. рис.) для регулировки привода регулятора давления в положение, при котором упор (А) рычага 2 приспособления упирался в полку соединителя рычагов задней подвески;

- — зацепите захват тросика груза 6 за скобу 5, а тросик перекиньте через ролик 3 и, слегка нажав на груз приблизительно с усилием 4,9 Н (0,5 кгс) вниз, опустите груз [масса груза должна быть равна (1 ,5 ± 0,05) кг];

- — убедитесь, что рычаг 4 не задевает за рычаг задней подвески;

- — установите на ось кронштейна рычага задней подвески шаблон 1 и проверьте, входит ли в паз шаблона рычаг 4 привода регулятора давления.

Это указывает на правильность регулировки привода, при котором расстояние между центром оси кронштейна рычага задней подвески и осью рычага 4 равно (280,2) мм.

В случае неправильной регулировки привода ослабьте болты 16 и 2 (см. рис. 3) крепления регулятора давления, вставьте в отверстия "A" и "B" штифты специального рычага и переместите кронштейн до совпадения оси рычага 10 привода регулятора давления и оси паза шаблона.

В этом положении затяните болты 16 и 2 крепления регулятора давления, и убедившись в правильности регулировки, соедините серьгу 11 с кронштейном рычага задней подвески.

Снятие и установка регулятора давления

Отсоединить упругий рычаг 10 (см. рис.1) привода регулятора давления от рычага задней подвески, для чего снимите с пальца 15 стопорное кольцо 14, шайбу 13, а затем серьгу 11.

Отсоедините от регулятора давления трубопроводы, не допуская утечки тормозной жидкости.

Отверните гайки крепления кронштейна регулятора давления к кузову и снимите кронштейн в сборе с регулятором давления и рычагами его привода.

Установка регулятора давления проводится в порядке, обратном снятию.

При отсоединении трубопроводов обратите внимание на их положение, чтобы при установке присоединить их к тем же гнездам.

Перепутывание трубопроводов недопустимо.

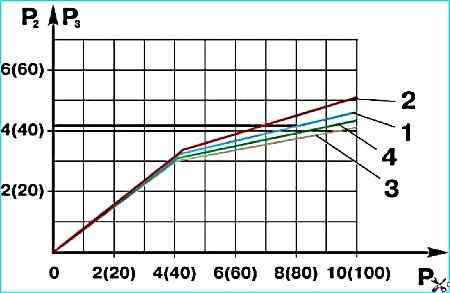

Проверка регулятора на стенде

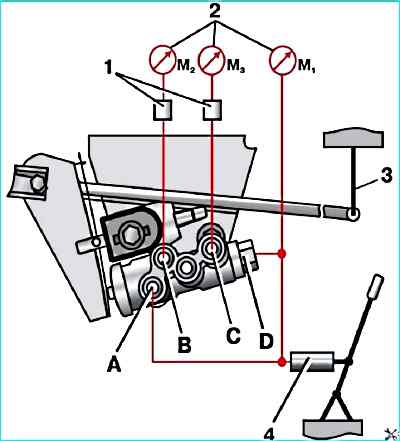

Установите регулятор давления на стенд и подключите его, как показано на рис. 4

Закрепите конец упругого рычага в нагрузочном приспособлении 3. Прокачайте систему через клапан 1.

Проверьте герметичность подсоединения регулятора к стенду (утечки не допускаются).

Отрегулируйте усилие на упругом рычаге нагрузочным приспособлением таким образом, чтобы давление включения было (3±0,1) МПа [(30±1) кгс/см 2].

Для определения давления включения используйте манометры М1 и М2.

Подайте на входы "A" и "O" пульсирующее давление 0-8 МПа (0-80 кгс/см 2) с частотой около 1 Гц.

Выполните 15-20 циклов для приработки деталей регулятора.

Затем подайте на входы "A" и "O" давление 8 МПа (80 кгс/см 2).

Показания манометра М2 должно быть 3,7-4,5 МПа (37-45 кгс/см 2).

Проверьте работу регулятора давления в диапазоне давления от 3 до 10 МПа (от 30 до 100 кгс/см 2) на входах "A" и "O". давление на выходе "B" (показания манометра М2) должно укладываться в заштрихованную зону.

Показания манометров М3 и М2 (см. рис. 4) не должны отличаться более чем на 0,4 МПа (4 кгс/см 2) в диапазоне давления от 0 до 10 МПа (от 0 до 100 кгс/см 2) на входах регулятора.

Разборка и сборка регулятора давления

Отверните болты 16 и 2 крепления регулятора и отсоедините его от кронштейна 9.

Выверните пробку 18, снимите прокладку 17, выньте пружину 16 и опорную тарелку 15.

Снимите защитный колпачок 1, нажмите на втулку 3 поршня, сдвинув ее внутрь корпуса.

Удерживая втулку поршня в этом положении, снимите стопорное кольцо 2.

Придерживайте втулку 3, пока за счет усилия пружины 6 она не выйдет из корпуса; снимите ее.

Выньте поршень 8 с уплотнителями 4 и 7, шайбами 5, пружиной 6.

Выньте толкатель 11 с уплотнительными кольцами 13 втулкой 14 и шайбой 12. При необходимости, специальным съемником выньте из корпуса втулку 9.

Проверка деталей

Промойте детали изопропиловым спиртом или тормозной жидкостью и внимательно осмотрите их.

Поверхности деталей не должны иметь повреждений и заметного износа.

Проверьте состояние и упругость пружины втулки толкателя. Ее длина в свободном состоянии должна быть 13,3 мм, под нагрузкой — 7,5 мм.

Поврежденные и изношенные детали, а также уплотнительные кольца замените новыми.

На стенде БС-137.000 проверьте герметичность клапана регулятора давления, завальцованного в пробке 18.

Если он пропускает жидкость, замените пробку регулятора в сборе с клапаном.

При сборке все детали смазывайте тормозной жидкостью.

Установите втулку 7 (см. рис. 7), если она была вынута.

Соберите поршень 2 вместе с уплотнителями 21 и 23, шайбами 22, пружиной 6, втулкой 5 и вставьте в корпус 1 регулятора.

Нажмите на втулку 5, сдвинув ее внутрь корпуса, вставьте стопорное кольцо 4.

Смажьте торец втулки 5 и выступающую часть поршня смазкой дитор. Наденьте колпачок 3.

Соберите толкатель 20 вместе с шайбой 9, уплотнительными кольцами 10, втулкой 19, опорной тарелкой 11 и вставьте в корпус регулятора.

Установите пружину 12, прокладку 15 и заверните пробку 16 моментом 39,2-49 Нм (4-5 кгсм).

Если была утеряна заглушка 24, установите новую так, чтобы она утопала в корпусе регулятора на 1-2 мм.