Система управления двигателем ЕВРО-5 Нива Шевроле

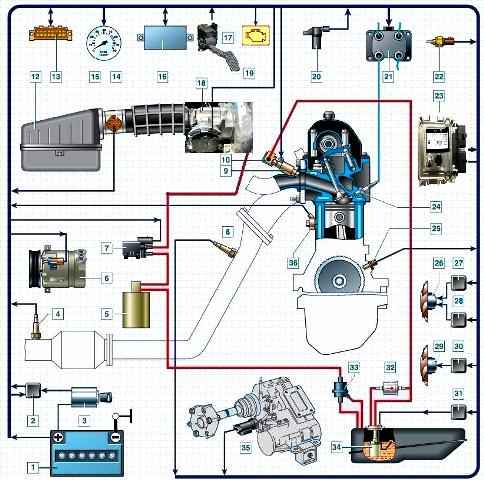

Электронная система управления двигателем (ЭСУД) состоит из контроллера, датчиков параметров работы двигателя и автомобиля, а также исполнительных устройств

Контроллер

Контроллер представляет собой мини-компьютер специального назначения, в его состав входят оперативное запоминающее устройство (ОЗУ), программируемое постоянное запоминающее устройство (ППЗУ) и электрически репрограммируемое запоминающее устройство (ЭРПЗУ).

ОЗУ используется микропроцессором для временного хранения текущей информации о работе двигателя (измеряемых параметров) и расчетных данных.

Также в ОЗУ записываются коды возникающих неисправностей. Эта память энергозависима, т. е. при прекращении электрического питания (отключении аккумуляторной батареи или отсоединении от контроллера колодки жгута проводов) ее содержимое стирается.

ППЗУ хранит программу управления двигателем, которая содержит последовательность рабочих команд (алгоритмов) и калибровочных данные (настроек).

ППЗУ определяет важнейшие параметры работы двигателя: характер изменения крутящего момента и мощности, расход топлива, угол опережения зажигания, состав отработавших газов и т. п. ППЗУ энергонезависимо, т. е. содержимое его памяти не изменяется при отключении питания.

ЭРПЗУ хранит идентификаторы контроллера, двигателя и автомобиля.

Записывает эксплуатационные параметры, а также нарушения режимов работы двигателя и автомобиля. Является энергонезависимой памятью.

Контроллер является центральным устройством системы управления двигателем.

Он получает информацию от датчиков и управляет исполнительными механизмами, обеспечивая оптимальную работу двигателя при заданном уровне показателей автомобиля.

Контроллер расположен в зоне ног пассажира и крепится к щитку передка.

Контроллер управляет исполнительными механизмами, такими как топливные форсунки, дроссельный патрубок с электроприводом, катушка зажигания, нагреватель датчика кислорода, клапан продувки адсорбера и различными реле.

Контроллер управляет включением и выключением главного реле (реле зажигания), через которое напряжение питания от аккумуляторной батареи поступает на элементы системы (кроме электробензонасоса, электровентилятора, блока управления и индикатора состояния АПС).

Контроллер включает главное реле при включении зажигания.

При выключении зажигания контроллер задерживает выключение главного реле на время, необходимое для подготовки к следующему включению (завершение вычислений, установка дроссельной заслонки в положение, предшествующее запуску двигателя).

При включении зажигания контроллер, кроме выполнения упомянутых выше функций, обменивается информацией с АПС (если функция иммобилизации включена).

Если в результате обмена определяется, что доступ к автомобилю разрешен, то контроллер продолжает выполнение функций управления двигателем. В противном случае работа двигателя блокируется.

Контроллер выполняет также функцию диагностики системы. Он определяет наличие неисправностей элементов системы, включает сигнализатор и сохраняет в своей памяти коды, обозначающие характер неисправности и помогающие механику осуществить ремонт.

Датчик массового расхода воздуха

В системе управления двигателем используется ДМРВ термоанемометрического типа с частотной характеристикой цифрового выходного сигнала. Он расположен между воздушным фильтром и шлангом впускной трубы.

Сигнал ДМРВ представляет собой частотный (Гц) сигнал, частота следования импульсов которого зависит от количества воздуха, проходящего через датчик (увеличивается при увеличении расхода воздуха).

Диагностический прибор считывает показания датчика как расход воздуха в килограммах в час.

При возникновении неисправности цепи ДТВ контроллер заносит в свою память ее код и включает сигнализатор. В этом случае контроллер заменяет показания датчика фиксированным значением температуры воздуха (20 °С).

Датчики положения дроссельной заслонки (ДПДЗ)

В системе с ЭДП применяются два ДПДЗ. ДПДЗ входят в состав дроссельного патрубка с электроприводом.

ДПДЗ представляет собой резистор потенциометрического типа, на один из выводов которого подается опорное напряжение (5 В) с контроллера, а на второй "масса" с контроллера.

С вывода, соединенного с подвижным контактом потенциометра, подается выходной сигнал ДПДЗ на контроллер.

Контроллер управляет положением дроссельной заслонки с помощью электропривода в соответствии с положением педали акселератора.

По показаниям ДПДЗ контроллер отслеживает положение дроссельной заслонки.

При включении зажигания контроллер устанавливает заслонку в предпусковое положение, степень открытия которой зависит от температуры охлаждающей жидкости.

В предпусковом положении дроссельной заслонки выходной сигнал ДПДЗ 1 должен быть в пределах 0,65-0,79 вольт, выходной сигнал ДПДЗ 2 в пределах 4,21-4,35 В.

Если в течение 15 секунд не запустить двигатель и не нажать на педаль акселератора, то контроллер обесточивает электропривод дроссельного патрубка и дроссельная заслонка устанавливается в положение 7-8 % открытия дросселя.

В обесточенном состоянии (LIMP HOME) электропривода дроссельной заслонки выходной сигнал ДПДЗ 1 находится в пределах 0,80-0,85 вольт, выходной сигнал ДПДЗ 2 в пределах 4,15-4,20 В.

Далее если в течении 15 секунд не проводить никаких действий наступит режим проверки ("обучения") 0-положения дроссельной заслонки - полное закрытие и открытие дроссельной заслонки на предпусковое положение и в дальнейшем электропривод дроссельной заслонки снова перейдет в обесточенный режим.

При любом положении дроссельной заслонки сумма сигналов ДПДЗ 1 и ДПДЗ 2 должна быть равна (5±0,1) В.

При возникновении неисправности цепей ДПДЗ контроллер обесточивает электропривод дроссельной заслонки, заносит в свою память ее код и включает сигнализатор. При этом дроссельная заслонка устанавливается в положение 7-8 % открытия дросселя.

Электронная педаль акселератора (ЭПА)

На автомобилях с электронным дроссельным узлом применяется электронная педаль акселератора, которая электрически передает сигнал о положении педали акселератора контроллеру.

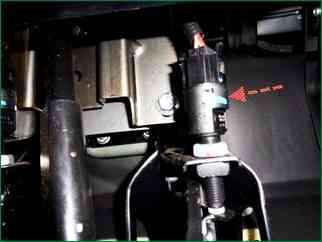

Электронная педаль газа располагается на кронштейне под правой ногой водителя.

В электронной педали газа используются два датчика положения педали акселератора (ДППА).

ДППА представляют собой резисторы потенциометрического типа, на которые подается питание от контроллера 5 В.

ДППА механически связаны с приводом от рычага педали. Две независимые пружины между рычагом педали и корпусом создают возвратное усилие.

Получая аналоговый электрический сигнал от ЭПА, контроллер формирует сигнал для управления положением дроссельной заслонки.

Выходное напряжение ДППА меняется пропорционально нажатию педали акселератора.

При отпущенной педали акселератора сигнал ДППА 1 должен быть в пределах 0,46-0,76 В, сигнал ДППА 2 в пределах 0,23…0,38 В.

При полностью нажатой педали акселератора сигнал ДППА 1 должен быть в пределах 2,80-3,10 В, сигнал ДППА 2 в пределах 1,40-1,55 В.

При любом положении педали акселератора сигнал ДППА 1 должен быть в два раза больше сигнала ДППА 2.

Датчик температуры охлаждающей жидкости (ДТОЖ)

Датчик установлен в потоке охлаждающей жидкости двигателя, на патрубке отводящем водяной рубашки двигателя.

Чувствительным элементом датчика температуры охлаждающей жидкости является термистор, т. е. резистор, электрическое сопротивление которого изменяется в зависимости от температуры.

Высокая температура вызывает низкое сопротивление, а низкая температура охлаждающей жидкости - высокое сопротивление.

Контроллер выдает в цепь датчика температуры охлаждающей жидкости напряжение 5 В.

Датчик детонации (ДД)

установлен на блоке цилиндров.

Пьезокерамический чувствительный элемент ДД генерирует сигнал напряжения переменного тока, амплитуда и частота которого соответствуют параметрам вибраций двигателя.

При возникновении детонации амплитуда вибраций определенной частоты повышается. Контроллер при этом корректирует угол опережения зажигания для гашения детонации.

Управляющий датчик кислорода (УДК)

Наиболее эффективное снижение токсичности отработавших газов бензиновых двигателей достигается при массовом соотношении воздуха и топлива в смеси (14,5-14,6) : 1.

Данное соотношение называется стехиометрическим.

При этом составе топливовоздушной смеси каталитический нейтрализатор наиболее эффективно снижает количество углеводородов, окиси углерода и окислов азота, выбрасываемых с отработавшими газами.

Для оптимизации состава отработавших газов с целью достижения наибольшей эффективности работы нейтрализатора применяется управление топливоподачей по замкнутому контуру с обратной связью по наличию кислорода в отработавших газах.

Контроллер рассчитывает длительность импульса впрыска по таким параметрам, как массовый расход воздуха, частота вращения коленчатого вала, температура охлаждающей жидкости и т.д.

Для корректировки расчетов длительности импульса впрыска используется информация о наличии кислорода в отработавших газах, которую выдает датчик кислорода

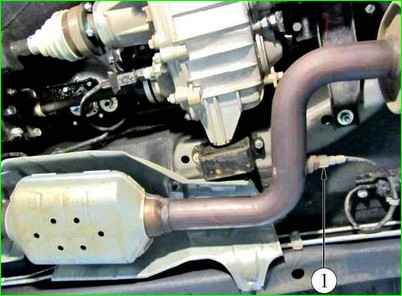

УДК устанавливается на трубе системы выпуска. Его чувствительный элемент находится в потоке отработавших газов. УДК генерирует напряжение, изменяющееся в диапазоне 50-900 мВ.

Это выходное напряжение зависит от наличия или отсутствия кислорода в отработавших газах и от температуры чувствительного элемента УДК.

Когда УДК находится в холодном состоянии, выходной сигнал датчика отсутствует, поскольку в этом состоянии его внутреннее электрическое сопротивление очень высокое - несколько МОм.

По мере прогрева датчика сопротивление падает и появляется способность генерировать выходной сигнал.

Для эффективной работы УДК должен иметь температуру не ниже 300°С.

Для быстрого прогрева после запуска двигателя УДК снабжен внутренним электрическим подогревающим элементом, которым управляет контроллер.

Коэффициент заполнения импульсных сигналов управления нагревателем (отношение длительности включенного состояния к периоду следования импульсов) зависит от температуры УДК и режима работы двигателя.

Если температура датчика выше 300° С, то в момент перехода через точку стехиометрии, выходной сигнал датчика переключается между низким уровнем (50-200 мВ) и высоким (700...900 мВ).

Низкий уровень сигнала соответствует бедной смеси (наличие кислорода), высокий - богатой (отсутствует кислород).

Описание работы цепи

Контроллер выдает в цепь УДК стабильное опорное напряжение 1,6 В. Когда УДК не прогрет, напряжение выходного сигнала датчика находится в диапазоне 1,2…1,6 В.

По мере прогрева датчика его внутреннее сопротивление уменьшается, и он начинает генерировать меняющееся напряжение, выходящее за пределы этого диапазона.

По изменению напряжения контроллер определяет, что УДК прогрелся, и его выходной сигнал может быть использован для управления топливоподачей в режиме замкнутого контура.

При нормальной работе системы подачи топлива в режиме замкнутого контура выходное напряжение УДК изменяется между низким и высоким уровнями.

Отравление датчика кислорода

УДК может быть отравлен в результате применения этилированного бензина или использования при сборке вулканизирующихся при комнатной температуре герметиков, содержащих в большом количестве силикон (соединения кремния) с высокой летучестью.

Испарения силикона могут попасть в систему вентиляции картера и присутствовать при процессе сгорания. Присутствие соединений свинца или кремния в отработавших газах может привести к выходу УДК из строя.

Неисправности цепей УДК, дефект датчика, его отравление или непрогретое состояние могут вызвать длительное нахождение напряжения сигнала в диапазоне 1,2…1,6 В. При этом в память контроллера занесется соответствующий код неисправности.

Управление топливоподачей будет осуществляться по разомкнутому контуру.

Если контроллер получает сигнал с напряжением, свидетельствующим о длительном состоянии обедненности смеси, в его память заносится соответствующий код неисправности (низкий уровень сигнала датчика кислорода).

Причиной неисправности может быть замыкание выходной цепи УДК на "массу", негерметичность системы впуска воздуха или пониженное давление топлива.

Если контроллер получает сигнал с напряжением, свидетельствующим о длительном состоянии обогащенности смеси, в его память заносится соответствующий код неисправности (высокий уровень сигнала датчика кислорода).

Причиной неисправности может быть замыкание выходной цепи УДК на источник напряжения или повышенное давление топлива в рампе форсунок.

При возникновении кодов неисправности датчика кислорода контроллер осуществляет управление топливоподачей в режиме разомкнутого контура.

Техническое обслуживание датчика кислорода

При повреждениях жгута, колодки или штекеров датчика кислорода, ДК необходимо заменить. Ремонт жгута, колодки или штекеров не допускается.

Для нормальной работы ДК должен сообщаться с атмосферным воздухом. Сообщение с атмосферным воздухом обеспечивается воздушными зазорами проводов датчика.

Попытка отремонтировать провода, колодки или штекеры может привести к нарушению сообщения с атмосферным воздухом и ухудшению работы ДК.

При обслуживании ДК необходимо соблюдать следующие требования:

Не допускается попадание жидкости для чистки контактов или других материалов на датчик или колодки жгутов.

Эти материалы могут попасть в ДК и вызвать нарушение работы. Кроме того, не допускаются повреждения изоляции проводов, приводящие к их оголению.

Запрещается сильно сгибать или перекручивать жгут ДК и присоединяемый к нему жгут проводов системы впрыска. Это может нарушить поступление атмосферного воздуха в ДК.

Для исключения неисправности в результате попадания воды необходимо не допускать повреждений уплотнения на периферии колодки жгута системы управления.

Диагностический датчик кислорода (ДДК)

Для снижения содержания углеводородов, окиси углерода и окислов азота в отработавших газах используется каталитический нейтрализатор.

Нейтрализатор окисляет углеводороды и окись углерода, в результате чего они преобразуются в водяной пар и углекислый газ. Нейтрализатор также восстанавливает азот из окислов азота.

Контроллер следит за окислительно-восстановительными свойствами нейтрализатора, анализируя сигнал диагностического датчика кислорода, установленного после нейтрализатора.

ДДК работает по тому же принципу, что и УДК. УДК генерирует сигнал, указывающий на присутствие кислорода в отработавших газах на входе в нейтрализатор.

Сигнал, генерируемый ДДК, указывает на присутствие кислорода в отработавших газах после нейтрализатора.

Если нейтрализатор работает нормально, показания ДДК будут значительно отличаться от показаний УДК.

Выходной сигнал прогретого диагностического датчика кислорода при работе в режиме обратной связи, при исправном нейтрализаторе в установившемся режиме должен находится в диапазоне от 590 до 750 мВ и не должен повторять сигнал УДК.

При возникновении неисправности цепей или самого диагностического датчика кислорода контроллер заносит в свою память ее код и включает сигнализатор, сигнализируя о наличии неполадки.

Требования к техническому обслуживанию и процедура замены ДДК не отличаются от описанных выше для УДК.

Датчик скорости автомобиля

выдает импульсный сигнал, который информирует контроллер о скорости движения автомобиля.

ДСА установлен на входном валу раздаточной коробки.

При вращении ведущих колес ДСА вырабатывает 6 импульсов на метр движения автомобиля. Контроллер определяет скорость автомобиля по частоте следования импульсов.

При неисправности цепей ДСА контроллер заносит в свою память ее код и включает сигнализатор.

Датчик положения коленчатого вала

Установлен на крышке привода распределительного вала на расстоянии около 1±0,4 мм от вершины зубца задающего диска, закрепленного на коленчатом валу двигателя.

Задающий диск объединен со шкивом привода генератора и представляет собой зубчатое колесо с 58 зубьями, расположенными с шагом 6°, и "длинной" впадиной для синхронизации, образованной двумя пропущенными зубьями.

При совмещении середины первого зуба зубчатого сектора диска после "длинной" впадины с осью ДПКВ коленчатый вал двигателя находится в положении 114° (19 зубьев) до верхней мертвой точки 1-го и 4-го цилиндров.

При вращении задающего диска изменяется магнитный поток в магнитопроводе датчика, наводя импульсы напряжения переменного тока в его обмотке.

Контроллер определяет положение и частоту вращения коленчатого вала по количеству и частоте следования этих импульсов и рассчитывает фазу и длительность импульсов управления форсунками и катушкой зажигания.

Провода ДПКВ защищаются от помех экраном, замкнутым на массу.

При возникновении неисправности в цепи датчика положения коленчатого вала двигатель перестает работать, контроллер заносит в свою память код неисправности и включает сигнализатор.

Датчик фаз

устанавливается на приливе головки блока цилиндров.

Принцип действия датчика основан на эффекте Холла.

На распределительном валу двигателя есть специальный штифт.

Когда штифт проходит напротив торца датчика, датчик выдает на контроллер импульс напряжения низкого уровня (около 0 В), что соответствует положению поршня 1-го цилиндра в такте сжатия.

Сигнал датчика фаз используется контроллером для организации последовательного впрыска топлива в соответствии с порядком работы цилиндров двигателя.

При возникновении неисправности цепей или самого датчика фаз контроллер заносит в свою память ее код и включает сигнализатор.

Выключатель сигнала торможения

Выключатель входит в состав узла педали тормоза и предназначен для подачи на контроллер ЭСУД соответствующих сигналов о нажатии /отпускании водителем педали тормоза.

В системах управлением дроссельной заслонкой по проводам (Е-газ) сигналы выключателя педали тормоза играют важную роль, поскольку используются функцией безопасности ПО контроллера ЭСУД.

По этой причине очень важно обеспечить, чтобы выключатель сигнала тормоза всегда находился в рабочем состоянии.

В случае несоответствия его функциональной характеристики переключения, например, при самопроизвольном изменении значений регулировок, указанных в инструкции (из-за вибраций педали тормоза, износа выключателя и блока педалей), двигатель автомобиля может переходить в аварийный режим работы с принудительно уменьшенной мощностью.

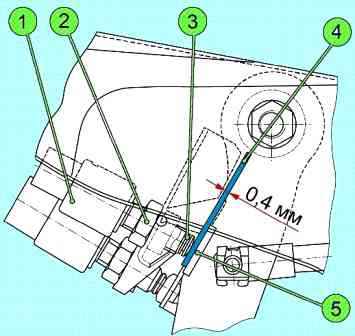

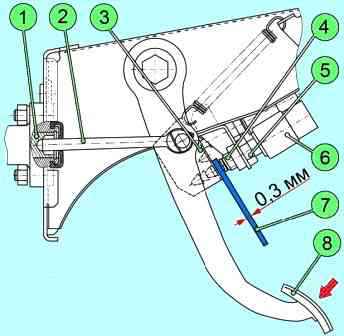

Величина регулировочного зазора выключателя должна быть в пределах 0,4±0,1 мм (рис. 22).

Выключатель сигнала торможения имеет две группы контактов.

Первая группа контактов коммутирует напряжение с клеммы "15" выключателя зажигания, вторая – напряжение с клеммы "30" выключателя зажигания, поступающее на питание лампы стоп-сигнала. Оба эти сигнала поступают на контроллер ЭСУД.

В состоянии отпущенной педали тормоза контакты первой группы должны быть нормально замкнуты, а контакты второй – нормально разомкнуты.

При неисправности выключателя сигнала торможения контроллер заносит в свою память ее код и включает сигнализатор.

Код неисправности также заносится при неправильной регулировке зазора (0,4 ± 0,1 мм) между головкой подвижного штока 3 и корпусом выключателя 1

Выключатель сигнала положения педали сцепления

Выключатель входит в состав узла педали сцепления и предназначен для подачи на контроллер ЭСУД сигнала о нажатой педали сцепления.

Выключатель имеет одну группу контактов, коммутирующую напряжение с клеммы "15" выключателя зажигания.

При нажатой педали сцепления контакты разомкнуты.

Сигнал выключателя положения педали сцепления используется программное обеспечение контроллера ЭСУД для улучшения ездовых характеристик автомобиля.

При неисправности ВСППС контроллер заносит в свою память ее код и включает сигнализатор.

Величина регулировочного зазора должна быть в пределах 0,3±0,1 мм (рисунок 24).