El sistema de suministro de aire diésel incluye un filtro de aire y tubos que conectan el filtro al turbocompresor

El aire exterior entra directamente al filtro de aire a través de la entrada de aire

Filtro de aire

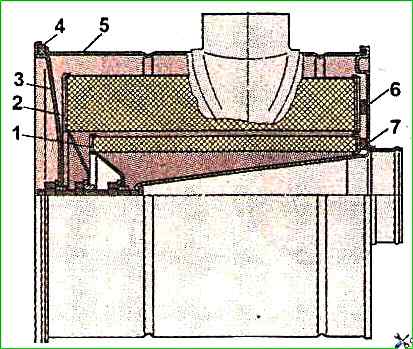

Un filtro de aire de tipo seco consta de una carcasa, dos elementos filtrantes y una cubierta.

El filtro se fija con abrazaderas a un soporte instalado en el compartimiento del motor en el panel frontal de la cabina.

El propósito de un elemento filtrante pequeño (interno) es proporcionar purificación del aire en caso de destrucción mecánica del elemento filtrante exterior, razón por la cual a veces se le llama "elemento de seguridad".

Para el funcionamiento normal del sistema de suministro de aire diésel, es necesario controlar el apriete de las conexiones, evitando la fuga de aire sin tratar al motor diésel.

Para facilitar el seguimiento de la obstrucción del filtro de aire, se instala un sensor entre el filtro y el turbocompresor, y se instala una luz de advertencia en el panel de instrumentos.

A medida que el filtro se obstruye, el vacío en el tubo de admisión aumenta y cuando el valor alcanza los 4,5 kPa, se activa la alarma.

Cuando suena la alarma, se debe reparar el filtro de aire.

Se permite operar el vehículo sin elemento interno

Para mantener el filtro, es necesario aflojar la abrazadera del tubo de conexión.

Afloje los tornillos de las abrazaderas que sujetan el filtro al soporte, muévalos hacia los lados y retire el filtro del coche o autobús.

Desatornille la tuerca que sujeta la tapa, retire la tapa y luego desatornille las tuercas que sujetan los elementos del filtro y retírelos de la carcasa del filtro.

Si sobre el cartón existen elementos de polvo sin hollín ni hollín (elemento gris), se recomienda soplarlos con aire comprimido seco hasta eliminar por completo el polvo.

Para evitar que se rompa el cartón del filtro, la presión del aire comprimido no debe ser superior a 0,2-0,3 MPa.

La corriente de aire debe dirigirse en ángulo con respecto a la superficie y la fuerza de la corriente debe ajustarse cambiando la distancia entre la punta de la manguera y el elemento.

Si hay polvo, hollín, aceite o combustible en el cartón que no se puede quitar soplando, puede lavar el elemento en una solución de detergente OP-7 u OP-10 en agua tibia (40-50°C). ).

Composición de la solución: 20-25 g de sustancia por 1 litro de agua.

En lugar de una solución de OP-7 u OP-10, puede utilizar una solución de la misma concentración de detergentes en polvo "Novost", "Lotos", etc.

El elemento debe lavarse sumergiéndolo en la solución especificada durante 30 minutos y girándolo vigorosamente.

Después de lavar en la solución, enjuague el elemento con agua limpia y séquelo completamente.

Antes de instalar elementos filtrantes limpios o nuevos, se debe comprobar visualmente su estado iluminándolo desde el interior con una lámpara.

Si hay daños mecánicos en el cartón, despegados de tapas y carcasas y otros defectos, se deberán sustituir los elementos.

Cuando un automóvil o autobús opera durante mucho tiempo en condiciones polvorientas y con cambios bruscos en las condiciones ambientales, se recomienda determinar el programa de mantenimiento en función de la experiencia en estas condiciones.

Al montar el filtro de aire, es necesario prestar atención al estado de las juntas de sellado.

Las juntas que tengan roturas deben ser reemplazadas.

La calidad del sello está controlada por la presencia de una impresión continua en la junta.

Al lavar un coche, no debe entrar agua en el filtro de aire para evitar golpes de ariete en los cilindros al arrancar el motor y en los equipos eléctricos debido a la posibilidad de daños.

Si durante el funcionamiento la duración del funcionamiento entre el mantenimiento necesario del elemento dos veces seguidas es inferior a 50 horas de funcionamiento diésel, se debe reemplazar el elemento.

La vida útil estimada del elemento es de 1000 horas.

Turbocompresor

El motor diésel está equipado con un turbocompresor que utiliza la energía de los gases de escape para cargar aire en los cilindros diésel.

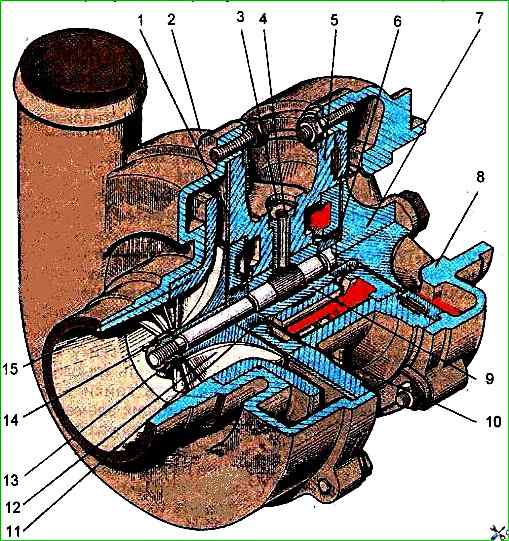

El turbocompresor consta de un compresor centrífugo de una sola etapa y una turbina centrípeta radial.

El principio de funcionamiento de un turbocompresor es que el escape Los gases de los cilindros bajo presión ingresan a través del colector de escape a las cámaras de la turbina de gas.

A medida que los gases se expanden, hacen girar la rueda del turbocompresor centrífugo.

Un turbocompresor centrífugo aspira aire a través de un filtro de aire, lo comprime y lo suministra bajo presión a los cilindros diésel.

El cojinete del turbocompresor se lubrica con aceite suministrado a través de una tubería desde el filtro de aceite centrífugo.

El aceite del turbocompresor se drena a través del tubo de drenaje de aceite hacia el cárter diésel.

La rueda de turbina 7 está hecha de una aleación de níquel resistente al calor y soldada al eje del rotor.

La rueda del compresor 12 está fabricada en aleación de aluminio y se fija al eje del rotor mediante una tuerca especial 13.

El turbocompresor está equipado con juntas de contacto de gasóleo con anillos elásticos 11.

En el lado de la turbina, los anillos de sellado se instalan en la ranura del manguito 6, presionados sobre el eje del rotor

En el lado del compresor, los anillos de sellado se instalan en la ranura del casquillo 14.

Para aumentar la eficiencia del sello de aceite en el lado del compresor, el área del anillo de sellado está separada del área de liberación activa de aceite del rodamiento mediante un deflector de aceite 16, formando un laberinto adicional.

El exceso de presión de aire detrás del compresor en el modo de funcionamiento nominal del motor diésel debe estar en el rango de 0,08 a 0,14 MPa.

Durante el funcionamiento, el turbocompresor no requiere mantenimiento especial.

El turbocompresor no debe desmontarse ni repararse.

El estado del turbocompresor debe comprobarse mediante el tiempo de agotamiento del rotor cuando el motor diésel está parado.

Para hacer esto, después de 3-5 minutos de funcionamiento en el modo de velocidad mínima de ralentí, el motor diésel se cambia al modo de velocidad máxima y luego se corta el suministro de combustible.

La rotación del rotor del turbocompresor después de parar el motor diésel debe escucharse durante al menos 5 s.

Un sonido uniforme y constante con atenuación gradual indica el estado normal del turbocompresor

Una de las razones de la disminución de la potencia diésel y del aumento de humo puede ser una disminución de la presión de sobrealimentación debido a la contaminación de la ruta de flujo del compresor, que puede estar determinada por la rotación cerrada del rotor.

Si el rotor gira con fuerza, entonces es necesario desmontar parcialmente el turbocompresor y lavar la parte del compresor.

Antes de desmontarlo, debe limpiar a fondo las superficies exteriores del turbocompresor de suciedad y polvo.

Para evitar daños en las palas al desmontar y montar el turbocompresor, no coloque la carcasa intermedia completa con rotor en la rueda de la turbina del compresor.

Para ello es necesario utilizar un soporte especial.

El desmontaje parcial, lavado y montaje se debe realizar en el siguiente orden:

- - desatornille los pernos que sujetan la carcasa del compresor 2 (ver Fig. 2) a la carcasa intermedia 5 y desconecte la carcasa del compresor de la carcasa intermedia;

- - lave la carcasa del compresor, la superficie de la rueda y la carcasa intermedia con combustible diésel limpio

- - conectar la carcasa del compresor a la carcasa intermedia, colocando una junta de paronita entre las bridas.

Al instalar la carcasa del compresor, debe prestar atención a la orientación correcta del tubo de salida del compresor en relación con la brida de la carcasa de la turbina;

- vierta 10-15 g de aceite de motor limpio en el canal de aceite de la carcasa intermedia y, presionando con los dedos en los extremos del rotor alternativamente en ambos lados, gire el rotor varias veces para comprobar que gira suavemente y que no hay interferencia.