Das Diesel-Luftversorgungssystem umfasst einen Luftfilter und Rohre, die den Filter mit dem Turbolader verbinden

Außenluft gelangt durch den Lufteinlass direkt in den Luftfilter

Luftfilter

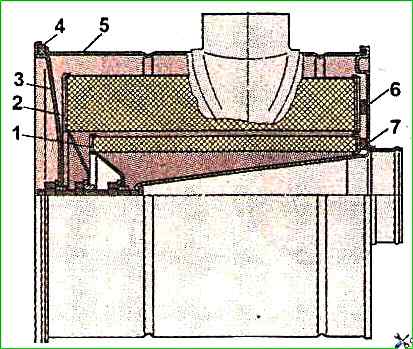

Ein Trockenluftfilter besteht aus einem Gehäuse, zwei Filterelementen und einer Abdeckung.

Der Filter wird mit Klammern an einer Halterung befestigt, die im Motorraum an der Frontplatte des Fahrerhauses angebracht ist.

Der Zweck eines kleinen (internen) Filterelements besteht darin, die Luft im Falle einer mechanischen Zerstörung des äußeren Filterelements zu reinigen, weshalb es manchmal als „Sicherheitselement“ bezeichnet wird.

Für den normalen Betrieb des Diesel-Luftversorgungssystems ist es notwendig, die Dichtheit der Verbindungen zu überwachen, um das Austreten unbehandelter Luft in den Dieselmotor zu verhindern.

Um die Überwachung der Verstopfung des Luftfilters zu erleichtern, ist zwischen Filter und Turbolader ein Sensor sowie eine Warnleuchte auf der Instrumententafel installiert.

Wenn der Filter verstopft ist, erhöht sich das Vakuum im Ansaugrohr und wenn der Wert 4,5 kPa erreicht, wird der Alarm aktiviert.

Wenn der Alarm ertönt, sollte der Luftfilter gewartet werden.

Es ist erlaubt, das Fahrzeug ohne Innenelement zu betreiben

Zur Wartung des Filters ist es notwendig, die Klemme des Verbindungsrohres zu lösen.

Lösen Sie die Schrauben der Klammern, mit denen der Filter an der Halterung befestigt ist, schieben Sie sie zur Seite und entfernen Sie den Filter aus dem Auto oder Bus.

Lösen Sie die Mutter, mit der die Abdeckung befestigt ist, entfernen Sie die Abdeckung, schrauben Sie dann die Muttern ab, mit denen die Filterelemente befestigt sind, und entfernen Sie sie vom Filtergehäuse.

Sollten sich auf dem Karton Staubelemente ohne Ruß oder Ruß befinden (graues Element), empfiehlt es sich, diese mit trockener Druckluft abzublasen, bis der Staub vollständig entfernt ist.

Um ein Durchbrechen der Filterpappe zu vermeiden, sollte der Druckluftdruck nicht mehr als 0,2–0,3 MPa betragen.

Der Luftstrom sollte in einem Winkel zur Oberfläche gerichtet sein und die Stärke des Stroms sollte durch Ändern des Abstands zwischen der Schlauchspitze und dem Element angepasst werden.

Wenn sich Staub, Ruß, Öl oder Kraftstoff auf dem Karton befindet, der nicht durch Ausblasen entfernt werden kann, können Sie das Element in einer Lösung aus Reinigungsmittel OP-7 oder OP-10 in warmem Wasser (40–50 °C) waschen ).

Zusammensetzung der Lösung: 20-25 g Substanz pro 1 Liter Wasser.

Anstelle einer Lösung von OP-7 oder OP-10 können Sie eine Lösung der gleichen Konzentration der Waschpulver „Novost“, „Lotos“ usw. verwenden.

Das Element sollte gewaschen werden, indem es 30 Minuten lang in die angegebene Lösung eingetaucht und kräftig gedreht wird.

Spülen Sie das Element nach dem Waschen in der Lösung mit klarem Wasser ab und trocknen Sie es gründlich ab.

Bevor Sie gereinigte oder neue Filterelemente einbauen, müssen Sie deren Zustand visuell überprüfen, indem Sie sie von innen mit einer Lampe beleuchten.

Bei mechanischer Beschädigung des Kartons, Abblättern von Deckeln und Gehäusen und anderen Mängeln sollten die Elemente ausgetauscht werden.

Wenn ein Auto oder Bus längere Zeit unter staubigen Bedingungen und mit plötzlichen Änderungen der Umgebungsbedingungen betrieben wird, wird empfohlen, den Wartungsplan auf der Grundlage der Erfahrungen unter diesen Bedingungen festzulegen.

Beim Zusammenbau des Luftfilters müssen Sie auf den Zustand der Dichtungen achten.

Dichtungen, die Risse aufweisen, müssen ersetzt werden.

Die Qualität der Dichtung wird durch das Vorhandensein eines durchgehenden Aufdrucks auf der Dichtung kontrolliert.

Beim Waschen eines Autos darf kein Wasser in den Luftfilter gelangen, um beim Anlassen des Motors und an der elektrischen Ausrüstung Wasserschläge in den Zylindern zu vermeiden und diese zu beschädigen.

Wenn während des Betriebs die Betriebsdauer zwischen der notwendigen Wartung des Elements zweimal hintereinander weniger als 50 Stunden Dieselbetrieb beträgt, muss das Element ausgetauscht werden.

Die geschätzte Lebensdauer des Elements beträgt 1000 Stunden.

Turbolader

Der Dieselmotor ist mit einem Turbolader ausgestattet, der die Energie der Abgase nutzt, um Luft in die Dieselzylinder zu laden.

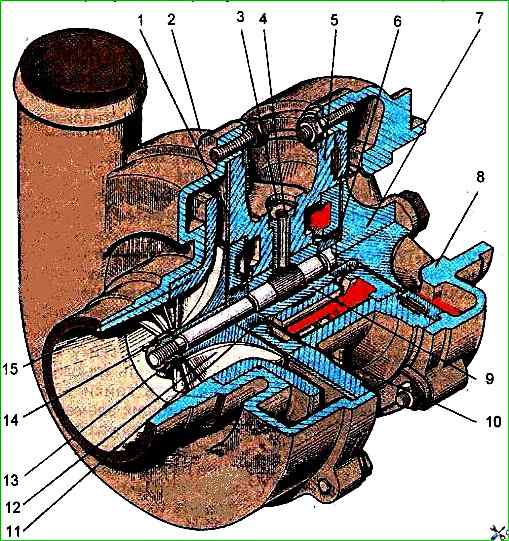

Der Turbolader besteht aus einem einstufigen Radialverdichter und einer radialen Zentripetalturbine.

Das Funktionsprinzip eines Turboladers besteht darin, dass der Abgas Die unter Druck stehenden Gase aus den Zylindern gelangen durch den Abgaskrümmer in die Kammern der Gasturbine.

Wenn sich die Gase ausdehnen, drehen sie das Rad des Zentrifugalturboladers.

Ein Zentrifugalturbolader saugt Luft durch einen Luftfilter an, komprimiert sie und führt sie unter Druck den Dieselzylindern zu.

Das Turboladerlager wird durch Öl geschmiert, das über eine Rohrleitung vom Zentrifugalölfilter zugeführt wird.

Das Öl vom Turbolader wird durch das Ölablassrohr in das Dieselkurbelgehäuse abgelassen.

Das Turbinenrad 7 ist aus einer hitzebeständigen Nickellegierung gegossen und mit der Rotorwelle verschweißt.

Das Kompressorrad 12 ist aus einer Aluminiumlegierung gegossen und mit einer speziellen Mutter 13 an der Rotorwelle befestigt.

Der Turbolader ist mit Gasöl-Kontaktdichtungen mit Federringen 11 ausgestattet.

Turbinenseitig werden die Dichtringe in die Nut der Hülse 6 eingebaut und auf die Rotorwelle gepresst

Auf der Kompressorseite werden die Dichtringe in die Nut der Buchse 14 eingebaut.

Um die Effizienz der Öldichtung auf der Kompressorseite zu erhöhen, ist der Bereich des Dichtrings durch einen Ölabweiser 16 vom Bereich der aktiven Ölabgabe aus dem Lager getrennt und bildet so ein zusätzliches Labyrinth.

Der Luftüberschuss hinter dem Kompressor sollte im Nennbetriebsmodus des Dieselmotors im Bereich von 0,08–0,14 MPa liegen.

Während des Betriebs bedarf der Turbolader keiner besonderen Wartung.

Der Turbolader darf nicht zerlegt oder repariert werden.

Der Zustand des Turboladers sollte anhand der Rotorauslaufzeit überprüft werden, wenn der Dieselmotor gestoppt wird.

Dazu wird der Dieselmotor nach 3-5 Minuten Betrieb im minimalen Leerlaufdrehzahlmodus in den Höchstdrehzahlmodus geschaltet und anschließend die Kraftstoffzufuhr abgeschaltet.

Die Drehung des Turboladerrotors nach dem Abstellen des Dieselmotors muss mindestens 5 Sekunden lang hörbar sein.

Ein gleichmäßiges, konstantes Geräusch mit allmählicher Dämpfung zeigt den normalen Zustand des Turboladers an

Einer der Gründe für einen Rückgang der Dieselleistung und eine erhöhte Rauchentwicklung kann ein Rückgang des Ladedrucks aufgrund einer Verunreinigung des Kompressorströmungswegs sein, was durch die enge Drehung des Rotors festgestellt werden kann.

Wenn sich der Rotor schwer dreht, ist es notwendig, den Turbolader teilweise zu zerlegen und den Kompressorteil zu waschen.

Vor der Demontage müssen Sie die Außenflächen des Turboladers gründlich von Schmutz und Staub reinigen.

Um eine Beschädigung der Schaufeln beim Zerlegen und Zusammenbauen des Turboladers zu vermeiden, platzieren Sie das Mittelgehäuse nicht komplett mit Rotor auf dem Verdichterturbinenrad.

Zu diesem Zweck ist die Verwendung eines speziellen Ständers erforderlich.

Teilweise Demontage, Reinigung und Montage sollten in der folgenden Reihenfolge erfolgen:

- - Lösen Sie die Schrauben, mit denen das Kompressorgehäuse 2 (siehe Abb. 2) am Mittelgehäuse 5 befestigt ist, und trennen Sie das Kompressorgehäuse vom Mittelgehäuse;

- - Waschen Sie das Kompressorgehäuse, die Radoberfläche und das Mittelgehäuse mit sauberem Dieselkraftstoff

- - Verbinden Sie das Kompressorgehäuse mit dem mittleren Gehäuse und platzieren Sie dabei eine Paronitdichtung zwischen den Flanschen.

Beim Einbau des Kompressorgehäuses sollten Sie auf die korrekte Ausrichtung des Kompressorauslassrohrs relativ zum Turbinengehäuseflansch achten;

- Gießen Sie 10-15 g sauberes Motoröl in den Ölkanal des Mittelgehäuses und drücken Sie mit den Fingern abwechselnd auf beiden Seiten auf die Enden des Rotors und drehen Sie den Rotor mehrmals, um zu prüfen, ob er gleichmäßig dreht und nicht Stau.