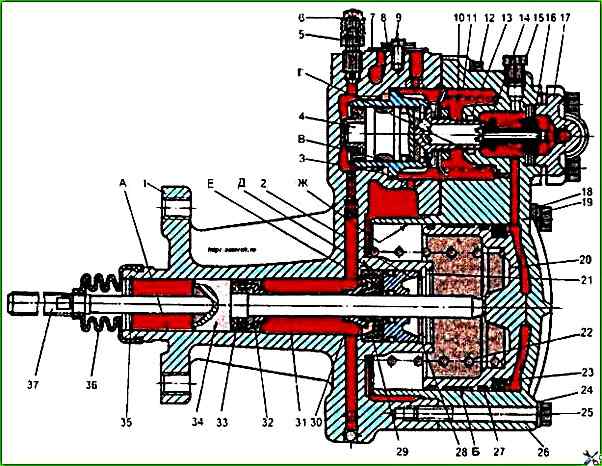

Accionamiento de desembrague ZIL-5301

Los automóviles y autobuses ZIL utilizan un accionamiento de embrague hidráulico con un servomotor neumático.

El desmontaje de un servomotor neumático-hidráulico (PGU) para su reparación se suele realizar en los siguientes casos:

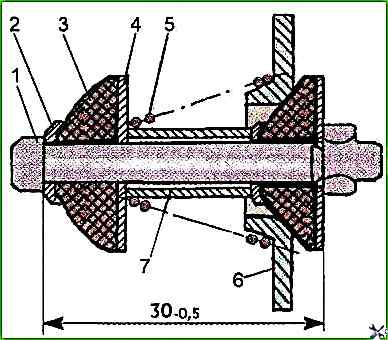

- fuga de líquido a través de los manguitos 29, 33 (Fig. 1), debido a su hinchazón cuando se utilizan líquidos de baja calidad; cuando el manguito del pistón neumático 23 está desgastado.

La probabilidad de fallo de otras piezas es baja.

El procedimiento de desmontaje se detalla a continuación. Retire la cubierta 36 con el empujador 37 de la fuente de alimentación.

Asegure la PGU en un tornillo de banco, apuntando la carcasa frontal 26 hacia arriba.

Desatornille los pernos de conexión 12 (2 unidades), 19 y 25 (5 unidades). Por último desenroscar el tornillo 19 situado en la zona de la caja de cambios

En este caso conviene sujetar la carcasa 26, ya que sobre ella actúan los muelles 11 y 22.

Retirar el cuerpo 26, los resortes 11 y 22, el diafragma 10 ensamblado con el asiento.

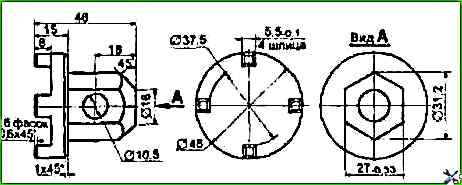

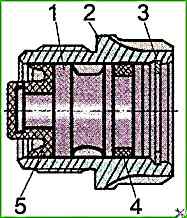

Utilizando una llave especial (Fig. 4-13), desenrosque la carcasa 1 del pistón seguidor de la caja de cambios 4 (ver Fig. 1) de la carcasa trasera.

Retire la carcasa trasera del amplificador 1 del tornillo de banco.

Retire el anillo de retención 35 y retire el conjunto del pistón de liberación del embrague 34 de la carcasa trasera, empujándolo más allá de la varilla que sobresale en el lado del sello 2.

Retire el manguito espaciador 30, el resorte 31, el manguito 32 y el manguito 33 del vástago del pistón 34.

Retire el anillo de retención 21 del sello del vástago del pistón de liberación del embrague y la arandela 28.

Presione el manguito 29 y selle 2 de la varilla del pistón de liberación del embrague para sacarlo de la carcasa trasera.

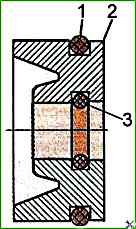

Retire los anillos de goma 1 y 3 del cuerpo 2 (Fig. 4-14) del sello del pistón. En el cuerpo 1 (ver Fig. 1), desenrosque y retire la válvula de derivación 5 ensamblada con la tapa.

Desatornille los tornillos 9 que sujetan la tapa del tomacorriente 8, retire la tapa y selle 7 del tomacorriente.

No es necesario realizar las dos últimas operaciones.

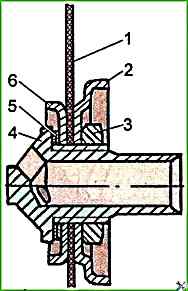

Para desmontar el diafragma de la caja de cambios del amplificador (Fig. 4-15), es necesario desbloquear la tuerca 3 del diafragma de la caja de cambios y desenroscarla.

Retire la arandela 2, el diafragma 1, la arandela 6 y la junta 5 del asiento del diafragma 4. Esta unidad no debe desmontarse a menos que sea necesario.

Para desmontar el servopistón de la caja de cambios del amplificador (Fig. 4-16), es necesario quitar la junta tórica 3 del cuerpo del servopistón (ver Fig. 1).

Retire el pistón seguidor 1, completo con manguito y anillo de sellado, de la carcasa 2 (Fig. 4-16).

Retire 1 anillo de sellado 4 y el sello 5 del pistón.

Retire el anillo de empuje 3 de la carcasa del pistón seguidor 2

Para desmontar la carcasa del amplificador frontal y el pistón neumático, debe quitar desde la carcasa delantera, junta tórica 13 (Fig. 1), asiento del diafragma de la caja de cambios, pistón neumático 20, conjunto del amplificador.

Retire el manguito 23 y los anillos guía 27 del pistón neumático 20.

Asegure la carcasa frontal 26 en un tornillo de banco, apuntando la cubierta de suministro de aire 1 hacia arriba

Desatornille los tornillos de sujeción de la tapa (4 uds.), retire la tapa y retire la válvula de la caja de cambios del amplificador 14, retirando las juntas de aluminio de ajuste y sellado 16 a ambos lados del asiento de la válvula.

La válvula de la caja de cambios del amplificador (Fig. 4-17) tiene un diseño no separable; si es necesario, reemplace el conjunto.

Enjuague las piezas y componentes del servomotor del embrague en solución MS-6, MS-8 TU 6-15-978-76, sóplelos con aire comprimido.

Realizar la detección de defectos en las piezas

Montaje y ajuste del servomotor neumohidráulico

El montaje de la unidad CCGT se realiza en orden inverso al desmontaje.

Lubricar los sellos de goma del vástago del pistón y la superficie “D” (ver Fig. 1) con líquido NG-213 TU 38.101.129-75. Presione 1 brazalete 29 en la carcasa trasera usando un mandril (Fig. 4-18).

Instale el sello 2, habiéndolo ensamblado previamente con los anillos de sellado 1 y 3 (Fig. 4-14), instale la arandela 28 y el anillo de retención 21

Para montar el pistón de desembrague (ver Fig. 1), antes del montaje, es necesario lubricar todas las piezas y superficies de goma “A” y “E” con líquido NG-213 TU 38.101.129-75.

Instale el manguito 33, el manguito espaciador 32, el resorte 31, el manguito espaciador 30 en el vástago del pistón de liberación del embrague 34.

Inserte la unidad ensamblada en el cilindro de la carcasa 1 e instale el anillo de retención 35.

Instale el sello de salida 7, la cubierta 8 y apriete los tornillos 9 que sujetan la cubierta. Instale y apriete la válvula de derivación 5 completa con la tapa 6.

Para montar el servopistón de la caja de cambios del amplificador, antes del montaje es necesario lubricar todas las piezas de goma y la superficie “B” con líquido NG-213 TU 38.101.129-75.

Luego instale la junta tórica 4 y el manguito 5 en el pistón 1 (ver Fig. 4-16);

Instale el conjunto del pistón seguidor 1 en la carcasa 2; instale el anillo de empuje 3 en el cuerpo 2 del pistón seguidor y coloque el anillo de sellado 3 en el cuerpo del pistón seguidor (ver Fig. 1).

Para ensamblar el diafragma de la caja de cambios, instale dos juntas 5, arandela 6, dos diafragmas 1 y arandela 2 en el asiento 4 (Fig. 4-15), apriete la tuerca 3 con un par de 20-25 Nm y bloquéela, aflojando en un momento dado.

Para ensamblar la carcasa frontal del amplificador y el pistón neumático, es necesario instalar el manguito 23 y los anillos guía 27 en el pistón neumático 20 (ver Fig. 1).

Luego instale el conjunto de pistón neumático 20 en la carcasa frontal del amplificador.

Antes de instalarlo, llene la cavidad “B” y lubrique la superficie “G” con una fina capa de lubricante 158 TU 38.101.320-77.

Instale una nueva junta tórica 13 para el asiento del diafragma de la caja de cambios en la carcasa delantera del amplificador.

Después de subensamblar los subconjuntos del amplificador neumohidráulico, debe instalar la carcasa trasera 1 del amplificador en un tornillo de banco con el conector hacia arriba.

Atornille la carcasa del conjunto del pistón seguidor de la caja de cambios en la carcasa trasera del amplificador usando una llave especial.

Colocar el diafragma del engranaje del amplificador 10, ensamblado con el asiento, en la carcasa trasera del amplificador, lubricar la superficie “G” con una fina capa de lubricante 158 TU-38.101.320-77, y alinear sus orificios con los orificios para los pernos de montaje en la carcasa trasera del amplificador.

Inserte varillas de extensión (diámetro 6 mm, longitud 100 mm) en estos orificios. Instale el resorte del diafragma de la caja de cambios 11 y el resorte del pistón neumático 22.

Instale la carcasa frontal del conjunto del amplificador 26 en la carcasa trasera 1, dirigiendo los orificios para los pernos de montaje a lo largo de las varillas guía.

Presione la carcasa frontal y comprima los resortes hasta que se elimine el espacio entre las carcasas y el asiento del diafragma debe encajar en el orificio de la carcasa frontal donde se encuentra la junta tórica 13.

Es inaceptable que el sillín descanse firmemente sobre el cuerpo (especialmente con un aumento notable en la fuerza de compresión)

Sin soltar el cuerpo delantero, retire una varilla guía, inserte el perno 19 con una arandela de resorte y apriételo completamente, pero sin apretar y, sacando las varillas guía una por una, inserte y apriete los pernos 12, 19 ( el segundo) y 25 con arandelas elásticas.

Luego apriete los tornillos uniformemente hasta el final.

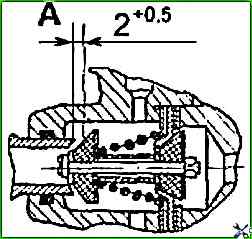

Instale el conjunto de la válvula de engranaje 14 del amplificador en la parte delantera carcasa del amplificador ajustando el espacio “A” (Fig. 4-19).

El espacio “A” (recorrido del asiento hasta que hace contacto con la válvula) debe ser de 2+0,5 mm.

Se debe ajustar mediante calzas 16 (ver Fig. 1), las cuales se deben instalar al menos una a cada lado del sillín.

El tamaño de la brecha se determina de la siguiente manera:

- mide el movimiento del asiento de diafragma, que es la diferencia de distancias desde el extremo del asiento hasta el final de la carcasa delantera en la posición inicial y después del movimiento completo del asiento al crear presión en el sistema hidráulico de la fuente de alimentación para superar la resistencia del resorte comprimido de la caja de cambios 11;

- - instale la válvula 14 con una junta debajo del asiento y presiónela firmemente en el asiento usando un casquillo tubular con una brida de montaje;

- - mida el movimiento del vástago de la válvula 1 (Fig. 4-17), que es la diferencia de distancias desde el extremo del vástago de la válvula hasta el extremo del casquillo de presión tubular en la posición inicial y después del movimiento completo del Vástago de la válvula al crear presión en el sistema hidráulico de la unidad CCGT.

La presión en el sistema hidráulico se puede crear utilizando aire comprimido de 0,5-0,6 MPa suministrado a través del orificio para conectar la manguera hidráulica, después de haber atornillado previamente la válvula de derivación.

La diferencia entre el movimiento del asiento del diafragma y el movimiento del vástago de la válvula será el tamaño del espacio entre el asiento del diafragma y la válvula de escape.

Si este valor es menor que el valor especificado, entonces se colocan cuñas de ajuste debajo del asiento de la válvula (el espesor de una cuña es de 0,5 mm) hasta que se obtenga el valor de holgura requerido.

La mejor manera de mover el asiento del diafragma y el vástago de la válvula es utilizando un medidor de profundidad ShG-160 GOST 162-73.

Instale la cubierta del suministro de aire 17 (Fig. 1) en la carcasa frontal del amplificador y apriete los pernos que la sujetan.

Entre el cuerpo frontal y la tapa debe haber un espacio uniforme en todo el perímetro de 0,5-1 mm para presionar incondicionalmente la tapa contra el asiento de la válvula y garantizar la estanqueidad.

Si no se cumple este requisito, se producirán fugas de aire. Después del montaje, es necesario comprobar la estanqueidad de las piezas neumáticas e hidráulicas de la unidad CCGT.

Para comprobar la estanqueidad de la parte neumática del CCGT, es necesario conectar un tanque de un litro equipado con un manómetro y una válvula de cierre de entrada a la tapa de suministro de aire 17.

Se suministra aire comprimido a una presión de 0,5-0,7 MPa a la entrada del tanque.

Primero, se verifica la parte de entrada, que es el volumen debajo de la tapa de suministro de aire, el sello del extremo de la tapa con el asiento de la válvula 14 y el sello de la válvula del cono trasero (entrada) y el asiento de la válvula.

Para ello, cierre el grifo de entrada del depósito de un litro y mida la caída de presión.

La estanqueidad se considera satisfactoria si en 30 segundos la presión en el tanque no cae más de 0,05 MPa.

Luego se verifica la parte del aire de trabajo, que además incluye el sello de la válvula del cono frontal (escape) y el asiento del diafragma reductor, el sello del manguito del pistón neumático entre el pistón y la pared del cilindro de la carcasa delantera, la estanqueidad del diafragma entre las carcasas delantera y trasera, así como la estanqueidad de las propias carcasas delanteras, alojamiento y pistón neumático.

Para hacer esto, se crea una presión de 0,5-0,7 MPa en el sistema neumático de la unidad CCGT, se cierra la válvula de entrada del tanque de un litro y se mide la caída de presión.

La estanqueidad se considera satisfactoria si en 30 segundos la presión en el tanque no cae más de 0,05 MPa.

Para comprobar la estanqueidad de la parte hidráulica, es necesario instalar un manómetro entre el CCGT y el cilindro principal.

Luego se bombea el sistema para eliminar el aire. La manguera se desconecta de la tapa de suministro de aire comprimido.

El sistema hidráulico crea una presión de 6,5-7,0 MPa.

El cilindro principal está bloqueado y no hay fugas a través de él.

La estanqueidad se considera satisfactoria si en 30 s la presión en la tubería no cae más de 0,5 MPa.