Todos los sellos y juntas de la bomba y su accionamiento deben reemplazarse durante el montaje.

La bomba se monta en orden inverso al desmontaje.

Después de la reparación, se debe comprobar el rendimiento de la bomba en un soporte especial.

El montaje de la bomba debe realizarse en condiciones de total limpieza.

Antes del montaje, se deben reemplazar todas las piezas de sellado y juntas usadas, las piezas se deben lavar y soplar con aire comprimido seco.

Durante el montaje, todas las superficies de contacto de las piezas de la bomba deben lubricarse con el aceite utilizado para el refuerzo hidráulico.

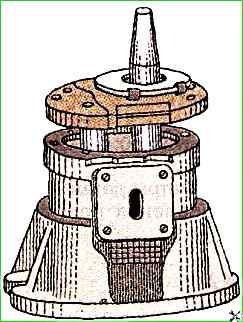

Para ensamblar la bomba, se debe instalar en un dispositivo especial (Fig. 1) de modo que la inscripción “Entrada” quede en el lado del ensamblador.

Los casquillos de la bomba se instalan en pares del mismo grupo de tamaño.

En cada grupo de tamaño, la altura de los casquillos no debe diferir en más de 0,005 mm.

Los engranajes motriz y conducido también deben ser del mismo grupo de tamaño.

En cada grupo de tamaño, la longitud de los dientes no debe diferir en más de 0,01 mm.

Antes del montaje, también se deben montar casquillos y engranajes según grupos de tamaño.

La bomba se monta en la siguiente secuencia

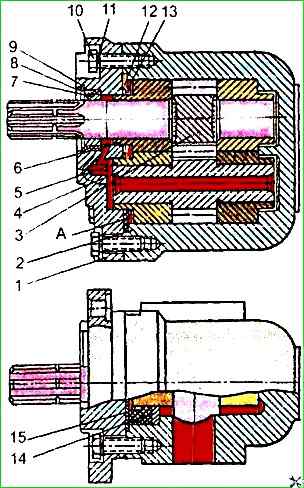

Inserte dos casquillos inferiores del mismo grupo de tamaño en los pozos de la carcasa, luego instale el engranaje impulsado 4 (Fig. 2) y el engranaje impulsor 3, lubricados hasta la mitad del muñón superior con aceite.

El engranaje impulsor está instalado en el pozo derecho y el engranaje impulsado está instalado en el pozo izquierdo.

Inserte los casquillos superiores en los pozos de la carcasa hasta que entren en contacto con la superficie del extremo de los engranajes, mientras se asegura el contacto normal girando los casquillos en el sentido de las agujas del reloj.

Instale el revestimiento 14 en el sector formado por dos casquillos pares hasta que entre en contacto con el extremo del hueco en el lado del orificio etiquetado como "Entrada".

Instale un sello especial 15 en el sector de la carcasa de la bomba con el saliente cilíndrico hacia arriba hasta que entre en contacto con la superficie del revestimiento 14.

Luego, utilizando un mandril especial, instale el manguito 12 con un hueco en la parte superior para los anillos en los cuellos de los casquillos.

Preliminarmente, las superficies cilíndricas internas del manguito deben lubricarse con vaselina técnica o lubricante Litol-24.

Inserte el anillo 13 en la ranura del manguito.

Instale la cubierta de la bomba 1 en los cuellos de los casquillos, protegiendo la superficie de sellado del manguito contra daños.

Los bordes de sellado que sobresalen del manguito deben dirigirse hacia el interior de la carcasa de la bomba.

Protegiendo el extremo estriado del engranaje impulsor con una tapa especial, inserte el manguito 8 en la tapa de la bomba, habiéndolo lubricado previamente con aceite.

Después del montaje de la bomba, la discrepancia entre los planos de la tapa y los casquillos no debe exceder los 0,1 mm.

Después de esto, la bomba debe instalarse en un dispositivo especial, se debe insertar un manguito guía en el orificio de la tapa y se debe insertar un anillo de bloqueo 9 en el manguito.

Presione el manguito dentro de la cubierta hasta el tope y apriete los pernos de montaje de la cubierta con arandelas de resorte como conjunto.

El montaje del accionamiento de la bomba y su instalación en el motor se realiza en orden inverso al desmontaje.

Comprobación de la bomba de dirección asistida después del montaje

La calidad de las reparaciones de las bombas se puede comprobar en un soporte especial equipado con dispositivos de control mod. KI-1774 o KI-4200.

Revisar la bomba de dirección asistida en un soporte antes de instalarla en el autobús evita que se retire repetidamente la bomba del autobús después de la reparación debido a posibles fallos de funcionamiento.

Antes de realizar la prueba, la bomba debe funcionar a una velocidad de rotación de 1200 min -1 en el siguiente modo:

- 2-3 minutos - en inactivo;

- 3-4 min - a una presión de 2 MPa;

- 3-4 min - a una presión de 4 MPa;

- 3-4 min - a una presión de 6 MPa;

- 3-4 min - a una presión de 8 MPa;

- 2-3 min – a una presión de 10 MPa.

Después del rodaje, las bombas se prueban en un soporte, durante el cual se determinan el caudal y la eficiencia volumétrica. y fugas de fluido de trabajo a través del drenaje del sello del eje de la bomba.

El rendimiento de la bomba a una velocidad de rotación de 1200 min -1 y una presión de 10 MPa debe ser de al menos 9,72 l/min.

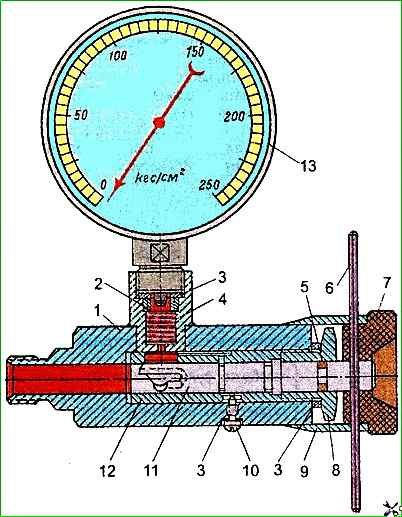

Eficiencia volumétrica La bomba a una temperatura de 50 °C, una presión de 10 MPa y una velocidad de rotación de 1200 min -1 no debe ser inferior a 0,9. Está permitido verificar la bomba después de instalarla en el autobús usando el medidor de flujo del acelerador KI-1097 (ver Fig. 3).