Los cilindros maestros de freno (MBC) están conectados mediante dos pernos en una unidad con cámaras neumáticas, que son amplificadores neumáticos, y están instalados en soportes en el panel frontal de la cabina debajo del capó del automóvil para frenar las ruedas del el eje delantero y detrás del eje trasero para las ruedas del eje trasero

Las principales causas del mal funcionamiento del turbocompresor son el desgaste o la pérdida de elasticidad del sello de goma, el desgaste de las superficies de trabajo del cilindro y el pistón y la obstrucción del orificio de compensación.

Desmontaje del cilindro maestro

Para desmontar la GTZ se deben realizar las siguientes operaciones:

Desconectar la conexión terminal de los cables del sensor de nivel de líquido de frenos en la tapa del tanque GHC;

Desconectar la manguera del HHC y el tubo de la cámara neumática;

Retirar el GTZ junto con la cámara neumática del soporte desatornillando las dos tuercas que los sujetan;

Desconectar el GTZ de la cámara neumática;

Limpie y enjuague la superficie del motor de turbina de gas de suciedad, aceites minerales y otros contaminantes;

Desenroscar el tapón 3 del depósito junto con el sensor y vaciar el líquido de frenos;

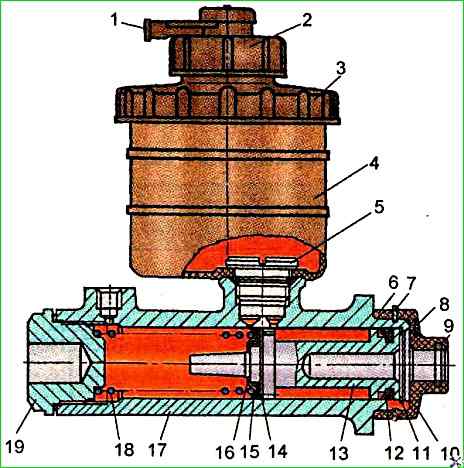

Coloque el GTZ con el depósito hacia abajo y, presionando varias veces sobre el pistón 13 (Fig. 1), retire el líquido de frenos restante del cilindro;

Asegure el GGZ en un tornillo de banco con mandíbulas suaves;

Retirar el depósito del cilindro desatornillando el racor 5 de su fijación;

Desmontar el acoplamiento 10 y retirar el anillo de empuje 11 con unos alicates especiales, evitando que se caiga el pistón 13;

Utilice su mano para retirar el pistón de la carcasa del cilindro principal 17.

Después del desmontaje, lave todas las piezas con líquido de frenos limpio e inspecciónelas cuidadosamente.

Está estrictamente prohibido que los aceites minerales, gasolina, queroseno o gasóleo entren en contacto con las piezas, ya que incluso trazas de estos líquidos en las piezas pueden provocar la destrucción de las juntas de goma del cilindro montado

La superficie de trabajo del cilindro de freno principal y del pistón no debe tener óxido, marcas u otras irregularidades

Para eliminar defectos en el espejo GTZ se permite el bruñido, pero dentro de los límites de las dimensiones.

Si hay defectos que provoquen un aumento significativo en el diámetro del “espejo”, se debe reemplazar la carcasa del GTZ.

En cada desmontaje del GTZ, es necesario comprobar la elasticidad del resorte 18 y sustituir todos los manguitos de goma, incluso si todavía parecen estar en buen estado.

Para montar la bomba de freno se deben realizar las siguientes operaciones:

Montar el pistón 13, instalando nuevos sellos de goma 12 y 15;

Asegure el cárter HGC en un tornillo de banco con mordazas suaves;

Lubrique generosamente el “espejo” del cilindro de freno principal y el pistón con puños con líquido de frenos limpio y fresco.

Instale el resorte 18 en el cárter 17;

Apunte el conjunto del pistón 13 hacia el cárter, presionando el resorte 18 hasta que se detenga.

Cuando los bordes de trabajo de los puños pasan a través de la ranura debajo del anillo de empuje, los bordes de trabajo de los puños deben presionarse hacia abajo con un objeto de madera sin filo;

Habiendo hundido el pistón en el cilindro, instale el anillo de empuje 11 con unos alicates especiales;

Lubrique la superficie de trabajo del cilindro hasta una profundidad de aproximadamente 15 mm con una fina capa de lubricante anticorrosión DT-1 según TU 38 de la RSS de Ucrania 2-01-116-76;

Instale el acoplamiento 10 en el cárter GTZ;

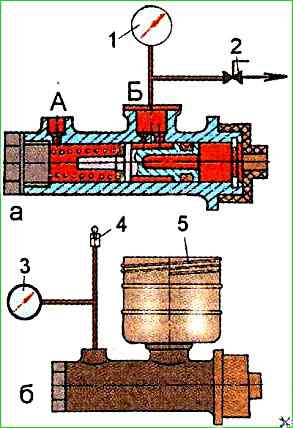

Realice una prueba de fugas de la unidad de turbina de gas utilizando el siguiente método.

Con el terminal A abierto (Fig. 2), mueva el pistón aproximadamente 20 mm, luego tape el terminal “A” y aplique un vacío de 0,0635±0,0035 MPa al terminal “B”; apague la fuente de vacío usando el grifo 2.

En este caso, el valor de vacío no debe cambiar durante al menos 5 segundos o mover el pistón aproximadamente 20 mm y fijarlo.

Aplique aire comprimido a una presión de 0,15+0,02 MPa al terminal “A” y conecte un manómetro al orificio “B”.

No se permite ninguna caída de presión en 5±1 s;

Instale el depósito 4 en el cárter GHC (ver Fig. 2) y asegúrelo con el racor 5;

Llene el depósito de líquido de frenos y purgue.

Cree una presión de 0,3 ± 0,03 MPa y fije la varilla, la presión no debe caer más de 0,02 MPa durante al menos 5 s.

Suelte el pistón y la presión debería caer a cero.

Presione el pistón, creando una presión de 14±1,4 MPa.

Fijar la varilla.

La presión no debe cambiar durante al menos 10 segundos; no deben quedar restos de líquido de frenos en la superficie del GTZ;

Instale el GTZ junto con la cámara neumática en el soporte del autobús y asegúrelos con tuercas;

Conectar una manguera a la GTZ y un tubo a la cámara neumática;

Vierta líquido de frenos nuevo en el sistema hidráulico de accionamiento del freno;

Apretar los tapones del depósito junto con los sensores de nivel de líquido de frenos;

Conectar las conexiones terminales de los cables a los sensores de nivel de líquido de frenos en las tapas de los bancos GTZ;

Purgue el accionamiento del freno hidráulico y compruebe el funcionamiento de la culata como se describe anteriormente.