Bomba de refrigerante del motor ZIL-5301

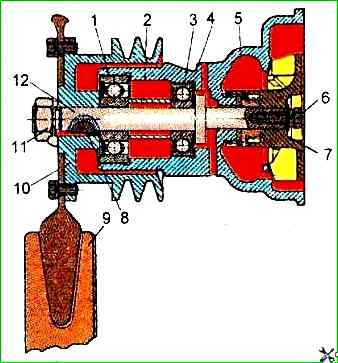

La estructura de la bomba de líquido se muestra en la figura.

El conjunto de la carcasa de la bomba de líquido se debe probar con agua a una presión de 0,2 ± 0,01 MPa durante 2 minutos. En este caso no se permiten fugas ni la aparición de gotas

El área de contacto de la superficie del extremo del manguito de soporte de la carcasa de la bomba de líquido al comprobar si hay pintura debe ser de al menos el 85 % con un ancho de impresión de anillo continuo de al menos 2 mm.

El impulsor debe estar equilibrado estáticamente.

Desequilibrio residual: no más de 60 g/mm.

La masa debe ajustarse perforando orificios de 8 mm de diámetro con un radio no superior a 37 mm en el extremo plano.

No se permite la salida del simulacro.

La polea de la bomba de líquido debe estar equilibrada estáticamente.

Desequilibrio residual: no más de 80 g mm.

La masa debe ajustarse perforando agujeros de 8 mm de diámetro al final de un agujero de 100 mm de diámetro hasta una profundidad no superior a 8 mm.

El espesor de los puentes entre los agujeros debe ser de al menos 5 mm.

El extremo de la arandela de sellado al montar la bomba de líquido debe recubrirse con una fina capa de lubricante de grafito coloidal OST 6.08.430-74.

La cavidad del rodamiento debe llenarse con lubricante Litol-24 que pese entre 35 y 40 g.

La tuerca debe apretarse a un par de 100-120 Nm.

La protrusión del impulsor más allá del extremo de la carcasa de la bomba de líquido no se permite más de 0,4 mm y el hundimiento, no más de 1 mm.

El descentramiento de las superficies cónicas de la ranura de la polea de la bomba de líquido no se permite más de 0,3 mm cuando el indicador se instala perpendicular a la generatriz de la superficie cónica.

El descentramiento mecánico de la brida de la polea de la bomba de líquido no se permite más de 0,35 mm en los puntos extremos.

El descentramiento radial del diámetro exterior del cubo de la polea de la bomba de líquido no se permite más de 0,15 mm.

Se debe probar el rendimiento del conjunto de la bomba de líquido en el soporte OR-18003-07.

Con una velocidad de rotación del eje de la bomba de 2600±20 min -1 y una contrapresión de 0,03 MPa, la capacidad de la bomba debe ser de al menos 2,25 cm 3/s .

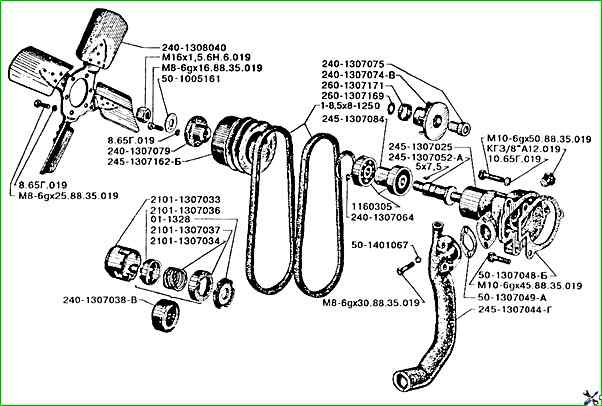

Ventilador

Las cabezas remachadas de los remaches de abanico deben tener una altura de al menos 3 mm y un diámetro de al menos 7 mm.

No se permite un espacio entre el vástago de la cruz y la hoja a una distancia de 5 mm alrededor del vástago del remache.

A una distancia de 5÷10 mm alrededor de la varilla del remachador, el espacio no debe ser superior a 0,1 mm, y a una distancia de 5 mm desde el borde interior de la hoja, no más de 0,2 mm.</p >

Los bordes laterales idénticos de las aspas del ventilador deben estar en el mismo plano con una desviación permitida de 3 mm.

El movimiento de los bordes laterales de las aspas del ventilador no se permite más de 3 mm en los puntos extremos.

Para un ventilador, la diferencia en el ancho de las aspas en el plano de las cruces no debe exceder los 4 mm.

El conjunto del ventilador debe estar equilibrado estáticamente. Desequilibrio residual: no más de 250 g-mm.

La masa debe ajustarse soldando a la superficie convexa de la hoja placas de acero de forma redonda o rectangular con un espesor de no más de 1,5 mm en una cantidad de no más de dos por hoja y no más de dos hojas .

El ventilador debe estar pintado de un color vivo, diferente al color del motor diésel.

Desde 1999, los motores diésel están equipados con ventiladores con una disposición desigual de aspas en forma de X, que son completamente intercambiables con los ventiladores instalados anteriormente.