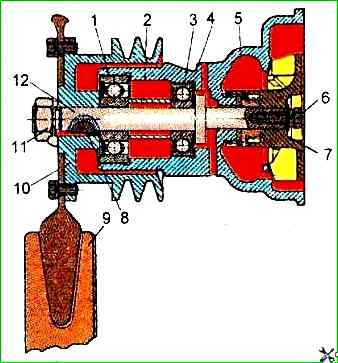

ZIL-5301 Motorkühlmittelpumpe

Der Aufbau der Flüssigkeitspumpe ist in der Abbildung dargestellt.

Die Gehäusebaugruppe der Flüssigkeitspumpe muss 2 Minuten lang mit Wasser unter einem Druck von 0,2 ± 0,01 MPa getestet werden. In diesem Fall ist ein Auslaufen oder das Auftreten von Tropfen nicht zulässig

Die Kontaktfläche der Endfläche der Stützhülse des Flüssigkeitspumpengehäuses bei der Lackprüfung muss mindestens 85 % bei einer durchgehenden Ringdruckbreite von mindestens 2 mm betragen.

Das Laufrad muss statisch ausgewuchtet sein.

Restunwucht – nicht mehr als 60 g/mm.

Die Masse sollte durch Bohren von Löchern mit einem Durchmesser von 8 mm und einem Radius von nicht mehr als 37 mm in das flache Ende eingestellt werden.

Drill-Exit ist nicht erlaubt.

Die Riemenscheibe der Flüssigkeitspumpe muss statisch ausgewuchtet sein.

Restunwucht – nicht mehr als 80 g mm.

Die Masse sollte angepasst werden, indem am Ende eines Lochs mit einem Durchmesser von 100 mm Löcher mit einem Durchmesser von 8 mm bis zu einer Tiefe von nicht mehr als 8 mm gebohrt werden.

Die Dicke der Brücken zwischen den Löchern muss mindestens 5 mm betragen.

Das Ende der Dichtscheibe muss beim Zusammenbau der Flüssigkeitspumpe mit einer dünnen Schicht kolloidalem Graphitschmiermittel OST 6.08.430-74 beschichtet werden.

Der Lagerhohlraum muss mit Litol-24-Schmiermittel mit einem Gewicht von 35–40 g gefüllt sein.

Die Mutter muss mit einem Drehmoment von 100-120 Nm angezogen werden.

Das Laufrad darf nicht mehr als 0,4 mm über das Ende des Flüssigkeitspumpengehäuses hinausragen und nicht mehr als 1 mm absinken.

Die Unrundheit der konischen Flächen der Rille der Flüssigkeitspumpenriemenscheibe darf nicht mehr als 0,3 mm betragen, wenn der Anzeiger senkrecht zur Erzeugenden der konischen Fläche installiert wird.

Der mechanische Schlag des Riemenscheibenflansches der Flüssigkeitspumpe darf an den äußersten Punkten nicht mehr als 0,35 mm betragen.

Der Radialschlag des Außendurchmessers der Nabe der Flüssigkeitspumpenriemenscheibe darf nicht mehr als 0,15 mm betragen.

Die Flüssigkeitspumpenbaugruppe muss am Stand OR-18003-07 auf Leistung getestet werden.

Bei einer Drehzahl der Pumpenwelle von 2600 ± 20 min -1 und einem Gegendruck von 0,03 MPa sollte die Pumpenleistung mindestens 2,25 cm 3/s betragen

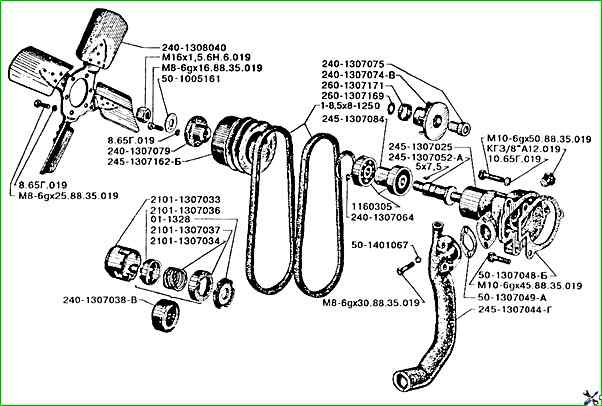

Lüfter

Die Nietköpfe der Lüfternieten müssen eine Höhe von mindestens 3 mm und einen Durchmesser von mindestens 7 mm haben.

Ein Spalt zwischen dem Schaft des Kreuzes und der Klinge im Abstand von 5 mm um den Nietschaft herum ist nicht zulässig.

Bei einem Abstand von 5–10 mm um die Nietstange herum sollte der Spalt nicht mehr als 0,1 mm betragen, und bei einem Abstand von 5 mm von der Innenkante der Klinge sollte er nicht mehr als 0,2 mm betragen.

Die identischen Seitenkanten der Lüfterflügel müssen mit einer zulässigen Abweichung von 3 mm in einer Ebene liegen.

Der Schlag der Seitenkanten der Lüfterflügel darf an den äußersten Punkten nicht mehr als 3 mm betragen.

Bei einem Ventilator sollte der Unterschied in der Breite der Flügel in der Ebene der Kreuze 4 mm nicht überschreiten.

Die Lüfterbaugruppe muss statisch ausgeglichen sein. Restunwucht – nicht mehr als 250 g-mm.

Die Masse muss durch Anschweißen an die konvexe Oberfläche der Klinge angepasst werden. Stahlplatten von runder oder rechteckiger Form mit einer Dicke von nicht mehr als 1,5 mm in der Menge von nicht mehr als zwei pro Klinge und nicht mehr als auf zwei Klingen .

Der Lüfter muss in einer hellen Farbe lackiert sein, die sich von der Farbe des Dieselmotors unterscheidet.

Seit 1999 sind Dieselmotoren mit Lüftern mit ungleichmäßiger X-förmiger Schaufelanordnung ausgestattet, die vollständig mit zuvor installierten Lüftern austauschbar sind.