Bremsventil des Feststellbremssystems ZIL-5301

Der Wasserhahn kann rechts vom Fahrersitz oder an der Instrumententafel angebracht werden

Die beim Bremsen aus dem Ventil austretende Luft wird über einen Luftkanal, der mit dem Atmosphärenauslass II verbunden ist, nach außen abgeleitet.

Demontage, Montage und Einstellung des Wasserhahns

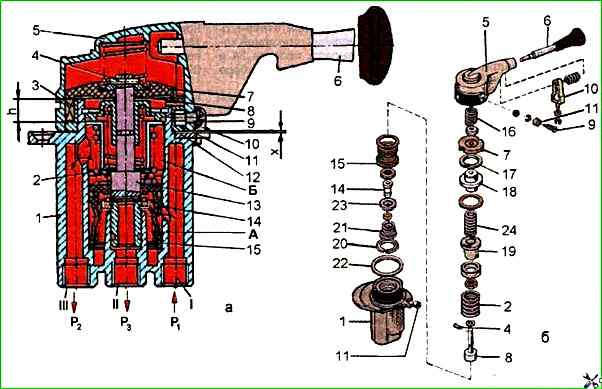

Befestigen Sie den Wasserhahn in einem Schraubstock mit weichen Backen und befestigen Sie ihn mit der Abdeckung 5 nach oben am Gehäuse 1 (Abb. 1).

Schrauben Sie die Achsen 9 der Rollen 11 ab, halten Sie dabei die Abdeckung 5 mit der Hand fest und entfernen Sie sie mit der Feder 16.

Dann mit einem Kern vorsichtig den Stift 4 herausschlagen und den Stangennocken 7 mit der Unterlegscheibe entfernen.

Entfernen Sie mit einer Zange den Druckring 17 und entfernen Sie die Stangenführung 18, die Federn 2 und 29, die Federplatte 19 und die Stange 8 vom Gehäuse 1.

Lösen Sie den Ventilkörper 1 aus dem Schraubstock und entfernen Sie den Kolben 15 mit der Ventilbaugruppe 14 mithilfe eines Holzdorns, der durch den atmosphärischen Anschluss III eingeführt wird.

Um das Ventil 14 vom Kolben 15 zu demontieren, ist es notwendig, den Druckring 20 mit einer Rundzange zu entfernen. Dabei den Kolben 15 in der Hand halten und vorsichtig sein, da der Kolben eine komprimierte Kegelfeder 21 enthält.

Nach der Demontage der Bremsventilteile des Feststellbremssystems müssen diese mit sauberem Benzin oder Aceton gewaschen, getrocknet und sorgfältig überprüft werden.

Risse, Haare und andere für das Auge sichtbare Mängel sind auf der Oberfläche von Körperteilen nicht zulässig.

Die Teile müssen von Rost und Brandflecken gereinigt werden. Alle Gummiteile müssen durch neue ersetzt werden. Lackieren Sie die Federn mit Lack oder Farbe.

Vor dem Zusammenbau müssen die Ventilteile von Hand mit einer dünnen Schicht CIATIM-221-Schmiermittel geschmiert werden.

Der Zusammenbau von Ventilen, Gummi-O-Ringen und anderen Gummiteilen muss sorgfältig erfolgen, um eine Beschädigung zu vermeiden.

Das Vorhandensein von Kratzern, Schnitten und anderen Mängeln auf der Oberfläche dieser Teile ist nicht zulässig.

Der Zusammenbau des Wasserhahns muss mit der Untermontage von Ventil 14 und Kolben 15 beginnen und auf einem flachen Tisch platziert werden.

Ventil 14, Stützscheibe 23 in den Kolben einbauen und mit einer Zange mit dem Flansch zum Gummielement des Ventils, der Kegelfeder 21 und dem Druckring 20 ausrichten.

Dann ist es notwendig, den Körper 1 in einen Schraubstock einzuspannen und darin den Kolben 15 zusammen mit dem Ventil 14 einzubauen (siehe Abb. 1). Feder 2 mit Platte 19 einbauen.

Bauen Sie Stange 8 mit Unterlegscheibe, Feder 2 und Platte 19 zusammen und installieren Sie sie in Gehäuse 1.

Dann installieren Sie die Feder 24 und die Stangenführung 18 und achten dabei auf das Vorhandensein eines Gummi-O-Rings.

Danach können Sie bei Bedarf die Kraft der Feder 2 anpassen (siehe Abb. 2).

Dazu müssen Sie die Feder 2 vom oberen Ende des Körpers 1 bis zum oberen Ende der Platte 19 auf die Größe x = 13,8 ÷ 13,9 mm zusammendrücken. In diesem Fall sollte die Federkraft 130 ÷ 155 betragen N.

Wenn diese Kraft unter dem angegebenen Wert liegt, installieren Sie Einstellscheiben (Teile 100-3537095 oder 100-3537097) und bringen Sie die Federkraft auf den erforderlichen Wert.

Der Einbau der Unterlegscheibe 1003537095 erhöht die Federkraft um 42,5 N und sorgt für einen Druckabfall von 0,035 MPa, der Einbau der Unterlegscheibe 100-3537097 um 22,5 N bzw. 0,021 MPa.

Nach dem Einstellen der Federn müssen Sie die Stangennocke 7 aufsetzen und vorsichtig den Stift 4 mit einem Kern in die Stange 8 einbauen.

Als nächstes montieren Sie die Feder 16 und die Abdeckung 5, indem Sie zuvor die beiden Achsen 9 einschrauben und damit die Abdeckung 5 befestigen.

Messen Sie den Mindestspalt zwischen Abdeckung 5 und Unterlegscheibe 22, der 0,15 mm nicht überschreiten sollte.

Wenn dieser Spalt größer ist, werden die Einstellscheiben entfernt. 100-3537092 0,15 mm dick, Teil. 100-3537093 0,2 mm dick und Teile. 100-3537094 mit einer Dicke von 0,3 mm werden zusammengefügt und auf die Unterlegscheibe 22 zwischen Deckel 5 und Gehäuse 1 gelegt, sodass der Spalt den angegebenen Wert nicht überschreitet.

Unterlegscheibe 22 Teile. 100-3537091 0,5 mm dick bleibt unten übrig. Die Unterlegscheiben müssen mit dem Schmiermittel CIATIM-221 geschmiert werden.

Überprüfen Sie, ob sich der Griff leicht in seine ursprüngliche Position zurückbringen lässt, wenn er in einem Winkel von 40–45° und 65–70° gebogen wird.

Überprüfung der Funktionsfähigkeit des Krans

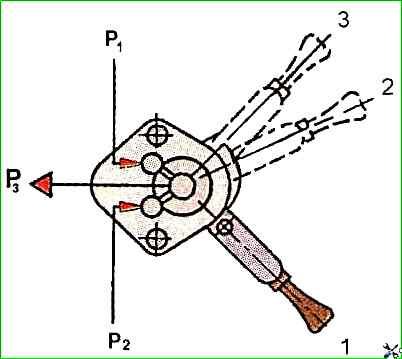

Montieren Sie den Abgriff auf dem Prüfstand und schließen Sie ihn gemäß dem in Abb. gezeigten Diagramm an. 2.

Verwenden Sie Luft mit einem Druck von 0,75 MPa am Auslass. Der Druck in Auslass 1 sollte dem Druck in Auslass 1 entsprechen.

Bewegen Sie den Hahngriff dreimal von Position 1 zu Position 3 und zurück.

Bewegen Sie dann den Hahngriff langsam von Position 1 auf Position 3.

Beim Bewegen des Griffs darf es nicht klemmen und es sollte leichtgängig sein! in Position 3 fixiert werden.

Wenn der Griff von Position 1 in einen Winkel von bis zu 70° gedreht wird, sollte er automatisch in Position 1 zurückkehren.

Drehen Sie den Griff langsam aus Position 1.

Wenn der Griff um 8–10° gedreht wird, sollte im Anschluss II ein Druckabfall auftreten, jedoch nicht mehr als 0,15 MPa.

Bei weiterer Drehung des Griffs sollte der Druck im Anschluss II sanft auf 0 sinken.

Um das Ventil auf Undichtigkeiten zu prüfen, ist es notwendig, Luft unter einem Druck von 0,75 MPa an Klemme I an den Griffpositionen 1 und 3 zuzuführen.

Beim Waschen dürfen 1 Minute lang keine Luftblasen entstehen.