Nach der Reparatur der Kurbelwelle sowie des darauf montierten Schwungrads, der Kupplung oder der Riemenscheibe ist es notwendig, diese auszuwuchten

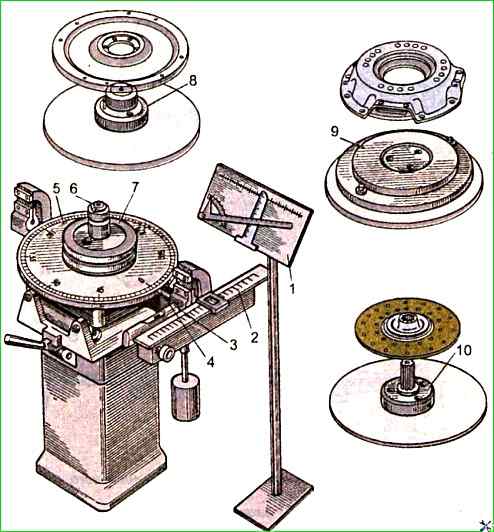

Das dynamische Auswuchten der auf der Kurbelwelle montierten Teile (Schwungrad, Riemenscheibe, Kurbelwelle, Kupplungsdruck und angetriebene Scheiben) muss bei Maschinen Mod. durchgeführt werden. MS-970 oder PBM-4.

Eine weniger genaue statische Auswuchtung dieser Teile wird bei Maschinen Mod. durchgeführt. 40U-314 (Abb. 1).

Das Auswuchten der Kurbelwelle sowie der Kurbelwelle mit darauf montiertem Schwungrad und Kupplung sollte im dynamischen Modus mit Gewichten auf den Pleuelzapfen durchgeführt werden, wobei die Pleuelstange und die Kolbengruppe auf dem Pleuelzapfen ausgetauscht werden.

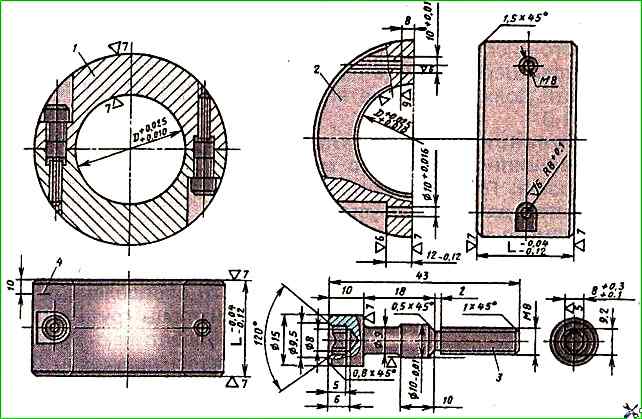

Das Ausgleichsgewicht (Abb. 2) besteht aus zwei identischen Halbringen, die durch zwei Schrauben aus Stahl 40x (GOST 4543-71) mit einer Härte von 35-40 HRCe verbunden sind.

Die Außen- und Innenflächen bestimmter Durchmesser sowie die Enden der Last werden nach dem Verbinden der Halbringe mit Bolzen endgültig bearbeitet.

Der Innendurchmesser der Last beträgt D+0,025 mm, wobei D der Durchmesser des Pleuelzapfens ist.

Die Verschiebung der Schraubenachsen relativ zu den Enden und dem Innendurchmesser der Last sollte nicht mehr als 0,05 mm betragen.

Die Schrauben müssen die gleiche Masse haben.

Die Last wird beim Reduzieren des Außendurchmessers gewichtsmäßig mit einer Genauigkeit von +1 g angepasst und statisch auf einem Dorn mit einer Genauigkeit von 2 g/cm so ausbalanciert, dass der Schwerpunkt der Last auf der Achse liegt der Ladung und in der Mitte ihrer Breite.

Danach werden Markierungen auf der Außenfläche angebracht, um die Montage der Halbringe in einer Position sicherzustellen.

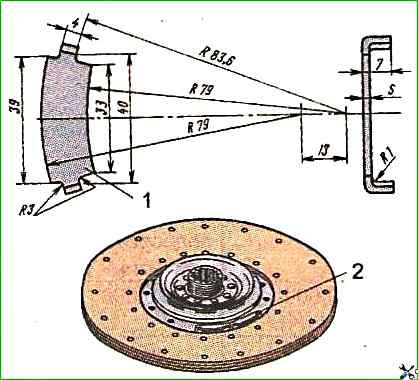

Die von der Kupplung angetriebene Scheibenbaugruppe wird relativ zu den Seitenflächen der Nabenverzahnung ausgewuchtet, wenn ein bis drei Gewichte angebracht werden (Abb. 3), die mit Ranken an der Scheibe befestigt werden.

Nach dem Biegen ist die Unbeweglichkeit der Verbindung gewährleistet. Restungleichgewicht – nicht mehr als 25 gcm.

Auswuchtgewichte bestehen aus Stahlblech 08 mit einer Dicke von 2,0 mm und einem Gewicht von 12 g; 1,2 mm dick und 7,5 g schwer.

Die Kupplungsdruckplatte mit Gehäusebaugruppe ist relativ zur Arbeitsfläche der Druckplatte und zwei diametral angeordneten Löchern zur Befestigung des Gehäuses am Schwungrad ausgewuchtet, indem Löcher mit einem Durchmesser von 13,8 mm in die Vorsprünge unter den Federn gebohrt werden Tiefe von nicht mehr als 23 mm.

Zwischen den Auflageflächen der Scheibe und dem Gehäuse sollte der Abstand 9,84–0,1 mm betragen, mit einer Toleranz der Nichtparallelität dieser Flächen von 0,03 mm.

Das verbleibende Ungleichgewicht sollte nicht mehr als 50 gcm betragen.

Nach dem Auswuchten werden die Installationslöcher markiert. Bei einer erneuten Installation unter Verwendung derselben Löcher sollte die Unwucht nicht mehr als 90 gcm betragen.

Die Kurbelwelle mit Schwungrad und Kupplungsbaugruppe wird beim Bohren von Löchern mit einem Durchmesser von 15 mm (bis zu einer Tiefe von nicht mehr als 15 mm, mit einem Abstand zwischen ihnen von mindestens 5 mm) relativ zu den äußeren Hauptzapfen ausgewuchtet einen Abstand von 184 mm von der Wellenachse in Bereichen, die nicht von den Kupplungsgehäusesegmenten der Arbeitsfläche des Schwungrads abgedeckt werden, oder beim Bohren von Löchern in den Vorsprüngen unter den Kupplungsdruckplattenfedern.

Die Restunwucht auf der Kupplungsseite (Schwungradseite) sollte nicht mehr als 70 gcm betragen.

Vor dem Auswuchten wird ein Gewicht auf jeden Kurbelzapfen gelegt und die Kupplungsantriebsscheibe mithilfe der Getriebeeingangswelle oder eines speziellen Dorns relativ zum Innendurchmesser des Lagers am Kurbelwellenflansch zentriert.