Desmontaje del mecanismo de dirección

El desmontaje y montaje del mecanismo de dirección, así como de la bomba, debe ser realizado únicamente si es necesario por mecánicos cualificados y en condiciones de total limpieza.

Antes de desmontarlo, se debe retirar el mecanismo de dirección del vehículo, para lo cual se debe:

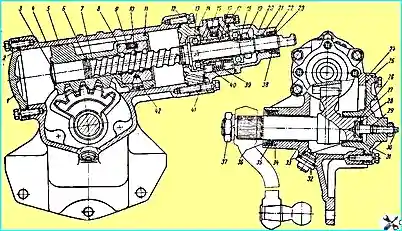

Mecanismo de dirección: 1 - cubierta inferior; 2, 14, 25, 29 y 41 - anillos de estanqueidad; 3 - enchufe; 4 - caja del mecanismo de dirección; 5 - cremallera de pistón; 6 - anillo de sellado partido; 7 - tornillo de dirección; 8 - tuerca de bola; 9 - canalón; 10 - bola; 11 - anillos de pistón divididos; 12 - cubierta intermedia; 13 - cojinete axial de bolas; 15 - válvula de bola; 15 - válvula; 17 - cuerpo de la válvula de control; 18 - arandela elástica; 19 - tuerca de ajuste; 20 - cubierta superior; 21 - cojinete de agujas 22 y 35 - anillos de empuje del sello de aceite; 23 - manguito de sellado exterior; 24 - cubierta lateral; 26 - arandela de empuje; 27 - arandela de ajuste; 28 - anillo de retención; 30 - tornillo de ajuste; 31 - eje del bípode; 32 - tapón de drenaje con imán; 33 - bujes del eje de articulación; 34 y 38 - sellos de aceite; 36 - puño de goma; 37 - tuerca del eje del brazo pitman; 39 - resorte de reacción; 40 - émbolo de chorro; 42 - Tornillo de fijación

- - desenroscar la tuerca 37 (ver Fig. 1) y quitar el bípode con un extractor: golpear el bípode puede provocar la rotura de piezas;

- - desenroscar el tapón con el imán y vaciar el aceite; Para un drenaje más completo, gire el volante 2-3 veces desde una posición extrema a la otra;

- - desconectar las mangueras, drenar el aceite restante en la bomba;

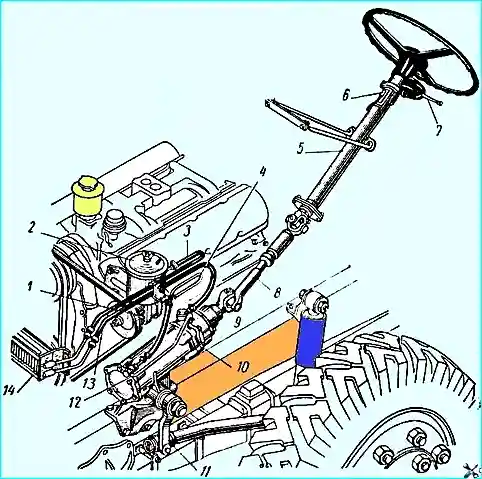

- - desconectar el eje cardán quitando el pasador de chaveta, desatornillando la tuerca de cuña 9 (ver Fig. 2) y sacando la cuña;

- - desatornille los cinco tornillos que fijan la carcasa del mecanismo de dirección al bastidor;

- - limpiar y lavar a fondo la superficie exterior del mecanismo de dirección;

- - drene el aceite restante girando el mecanismo de dirección con la válvula hacia abajo y girando el tornillo 2-3 veces desde una posición extrema a la otra.

El desmontaje y la inspección del mecanismo de dirección deben realizarse en el siguiente orden:

- 1. Retire la cubierta de la bota junto con el eje del bípode desatornillando los siete pernos.

- Al retirar el eje Pitman, es necesario limpiar su extremo estriado y tener cuidado de no dañar el sello ni la junta tórica. 2. Retire la cubierta superior desatornillando los cuatro pernos; Al retirar la tapa, tenga cuidado de no dañar el sello ni la junta tórica. 3. Retire el cuerpo de la válvula de control junto con el tornillo, la cremallera del pistón y la tapa intermedia desatornillando los seis pernos. 4. Retire la cubierta inferior desatornillando los seis pernos. 5. Compruebe el apriete de las tuercas del cojinete de bolas de empuje.

El momento necesario para girar el cuerpo de la válvula de control con respecto al tornillo debe ser igual a 6-8,5 kgf cm.

- 6. Si no se cumplen las condiciones especificadas en el apartado 5, ajuste el apriete de la tuerca o, si los cojinetes de bolas están dañados, sustitúyalos.

Para ajustar el apriete de la tuerca, primero presione la brida de la tuerca presionada en la ranura del tornillo, protegiendo la rosca del tornillo contra daños, desenrosque la tuerca, limpie la ranura en el tornillo y la rosca en la tuerca.

El resorte de disco cónico debe instalarse entre el rodamiento de bolas y la tuerca con el lado cóncavo hacia el rodamiento de bolas.

Después de ajustar el apriete de la tuerca, su brida debe presionarse en la ranura del tornillo sin romperse; La extrusión debe ser redondeada, sin esquinas afiladas.

- 7. Compruebe el movimiento axial del tornillo de ajuste 30 (ver Fig. 1) en el eje del bípode. Si el movimiento supera los 0,15 mm, sustituya la arandela de ajuste 27, llevando el movimiento a 0,02–0,08 mm. 8. Compruebe que no haya movimiento axial de la tuerca de bolas con respecto a la cremallera del pistón. Si es necesario, apriete o reemplace los dos tornillos de fijación y perfórrelos. 9. Compruebe el ajuste de la tuerca esférica y la parte media del tornillo. La rotación de la tuerca sobre el tornillo debe producirse sin atascamiento y el movimiento axial con respecto al tornillo no debe superar los 0,3 mm. 10. Si no se cumplen las condiciones especificadas en el apartado 9, sustituya las bolas o el conjunto completo (tuerca de bolas y tornillo con bolas), para lo cual:

- a) desatornillar los dos tornillos prisioneros 42 que fijan la tuerca esférica utilizando una llave especial con un hombro suficientemente grande;

- b) quitar la tuerca esférica con el tornillo de la cremallera del pistón, impidiendo que las ranuras y las bolas se caigan;

- c) quitar las ranuras y, girando el tornillo respecto a la tuerca en ambos sentidos, quitar las bolas;

- d) retire la tapa intermedia. 11. Si las pistas de rodadura de la tuerca o del tornillo están dañadas, reemplácelas. 12. En caso de sustitución del conjunto - tuerca y tornillo con bolas - no se puede violar su integridad durante el montaje, ya que se seleccionan individualmente en la fábrica. 13. En caso de sustituir únicamente bolas por bolas de mayor tamaño, utilizar bolas del mismo grupo de tamaño (con una diferencia de tamaño no superior a 0,002 mm).

La instalación de bolas con una diferencia de tamaño de más de 0,002 mm puede provocar la rotura de las bolas y el atascamiento de la dirección.

Vea a continuación el procedimiento de montaje de la tuerca de bola.

- 14. Después de reemplazar las bolas, la tuerca debe girar en la parte media del tornillo con un torque de 3-8 kg/cm, y el ajuste en los bordes del tornillo debe estar flojo.

Montaje del mecanismo de dirección

- 1. Antes del montaje, todas las piezas deben lavarse y secarse minuciosamente. No limpie las piezas con los extremos de trapos que dejan hilos, pelusa, etc. en las piezas. 2. Todas las piezas de sellado de goma deben inspeccionarse y reemplazarse si es necesario. 3. El par de apriete debe ser de 2,1 a 2,8 kgm para los tornillos MB y de 3,5 a 4,2 kgm para los tornillos M10. 4. Los anillos del pistón deben moverse libremente en las ranuras. 5. Para montar una tuerca esférica se necesita: a) Coloque la tapa intermedia y la tuerca en el tornillo, instale la tuerca en el extremo inferior del tornillo que no tiene brida, alineando los orificios de la tuerca, en los que se insertan las ranuras 9 (ver Fig. 1) entrar, con la ranura del tornillo; b) Inserte 23 bolas a través del orificio de la tuerca que mira hacia la brida del tornillo, girando el tornillo en sentido antihorario; Coloque ocho bolas en las ranuras dobladas juntas y evite que se caigan cubriendo las salidas con lubricante consistente UP (vaselina técnica), GOST 782-59; c) Insertar las ranuras con bolas en la tuerca, girando el tornillo si es necesario; Ate la tuerca para evitar que las ranuras se salgan de la tuerca;

- d) comprobar el par de apriete de la tuerca en la parte media del tornillo y, si es necesario, sustituir las bolas;

- d) Atornillar los tornillos prisioneros 42, apretándolos con un par de 5-6 kgm, y perforar cada tornillo en dos lugares contra las ranuras de la cremallera del pistón.

Si la ranura de la cremallera del pistón coincide con la ranura del tornillo, este último deberá ser reemplazado.

La protuberancia de tornillos o prensas por encima de la superficie cilíndrica de la cremallera del pistón es inaceptable, ya que provoca rayaduras en el cilindro de la dirección asistida.

Los seguros de los anillos del pistón deben colocarse en un ángulo de 900° e instalarse simétricamente en la parte superior del cilindro.

- 6. Durante el desmontaje no se debe violar la integridad del carrete de la válvula de émbolo reactivo ni del cuerpo de la válvula de control, ya que se seleccionan individualmente en la fábrica.

Al revisar la válvula de control, es necesario asegurarse de que la ranura en el extremo de la válvula esté orientada hacia arriba desde la brida central del tornillo, y los chaflanes en los émbolos de reacción 40 estén orientados hacia afuera.

El carrete y los émbolos de reacción deben moverse suavemente en el cuerpo de la válvula de control, sin atascarse.

- 7. Al sustituir el cojinete de agujas 21 de la tapa superior, se debe presionar de tal manera que después de presionarlo quede visible la marca en su extremo.

- Después del prensado, las agujas del cojinete deben moverse libremente en la jaula del cojinete. 8. El sello del eje del brazo pitman debe protegerse contra daños causados por las estrías del eje durante el montaje.

El prensado final del retén de aceite 34 del bípode se realiza junto con el anillo de empuje 35, el manguito 36, la arandela y el anillo de retención hasta que el anillo de retención encaje en su lugar en la ranura.

El anillo de retención debe encajar en la ranura del cárter a lo largo de todo el perímetro.

- 9. En el mecanismo de dirección montado, luego de girar el tornillo de dirección 7 hasta que el pistón se detenga en ambos sentidos, se aplica un par adicional al tornillo, logrando su movimiento en dirección axial.

- Los resortes 39 deben asegurar su retorno a su posición original. 10. Ajuste el tornillo de ajuste 30 de modo que al pasar por la posición media, el torque del tornillo 7 sea mayor que el mismo torque antes del ajuste en 10-15 kgf/cm.

En este caso, el momento de paso por la posición media no debe ser superior a 50 kg/cm.

Después del ajuste, apriete el tornillo 30 con una contratuerca a un torque de 4-4,5 kgm y luego verifique nuevamente el torque de giro del tornillo control de la mano izquierda.

- 11. La rotación del eje del bípode desde una posición extrema a la otra debe ocurrir con un torque no mayor a 8 kgm aplicado al mismo.