Розбір кермового механізму

Розбирання та збирання кермового механізму, так само як і насоса, повинні проводитися лише у разі потреби кваліфікованими механіками в умовах повної чистоти

Перед розбиранням кермовий механізм повинен бути знятий з автомобіля, для чого слід:

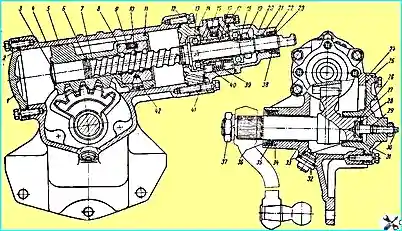

- - відвернути гайку 37 (див. рис. 1) і зняти за допомогою знімача сошку: збивання сошки може викликати поломку деталей; - відвернути пробку з магнітом і злити масло; для повнішого зливу повернути рульове колесо 2—3 рази від одного крайнього положення до іншого;

- - від'єднати шланги, злити масло, що залишилося в насосі;

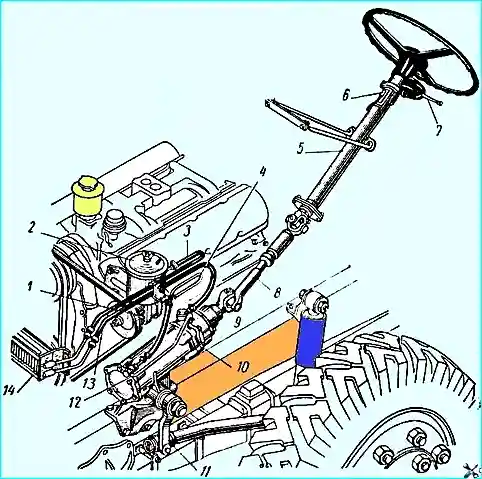

- - від'єднати карданний вал, вийнявши шплінт, відкрутивши гайку клина 9 (див. рис. 2) і виколоти клин;

- - відвернути п'ять болтів, що кріплять картер кермового механізму до рами;

- - ретельно очистити та промити зовнішню поверхню кермового механізму;

- - злити залишки олії, перевернувши кермовий механізм клапаном вниз і повертаючи гвинт 2-3 рази від одного крайнього положення до іншого.

Розбирання та перевірку кермового механізму потрібно виконувати в наступному порядку:

- 1. Зняти ботову кришку разом із валом сошки, відгорнувши сім болтів.

- При вийманні валу сошки необхідно зачистити його шліцьовий кінець і бути обережним, щоб не пошкодити сальник і кільце ущільнювача.

- 2. Зняти верхню кришку, відгорнувши чотири болти; при знятті кришки бути обережним, щоб не пошкодити сальник і кільце ущільнювача.

- 3. Зняти корпус клапана керування разом з гвинтом, поршнем-рейкою та проміжною кришкою, відвернувши шість болтів.

- 4. Зняти нижню кришку, відгорнувши шість болтів.

- 5. Перевірити затягування гайки завзятих шарикопідшипників.

Момент, необхідний для прокручування корпусу клапана управління щодо гвинта, повинен дорівнювати 6—8,5 кГсм.

- 6. У разі недотримання умов, зазначених у п. 5, відрегулювати затягування гайки або при пошкодженні шарикопідшипників замінити їх.

Для регулювання затягування гайки заздалегідь відтиснути буртик гайки, втиснутий у канавку гвинта, оберігаючи різьблення гвинта від пошкодження, відвернути гайку, зачистити паз у гвинті та різьблення в гайці.

Конічна дискова пружина повинна бути встановлена між шарикопідшипником і гайкою увігнутою стороною до шарикопідшипника.

Після регулювання затягування гайки її буртик повинен бути втиснутий без розриву в паз гвинта; видавка має бути закругленою, без гострих кутів.

- 7. Перевірити осьове переміщення регулювального гвинта 30 (рис. 1) у валі сошки. Якщо переміщення перевищує 0,15 мм, замінити шайбу регулювальну 27, довівши переміщення до величини 0,02—0,08 мм.

- 8. Перевірити, чи немає осьового переміщення кулькової гайки щодо поршня-рейки. У разі потреби підтягнути або замінити два гвинти та розкернити їх.

- 9. Перевірити посадку кулькової гайки на середній частині гвинта. Обертання гайки на гвинті має відбуватися без заїдань, а осьове переміщення щодо гвинта не повинно перевищувати 0,3 мм.

- 10. У разі недотримання умов, зазначених у п. 9, замінити кульки або весь комплект (кулькова гайка та гвинт із кульками), для чого:

- а) відвернути два гвинти 42, що кріплять кулькову гайку, за допомогою спеціального ключа з досить великим плечем;

- б) вийняти з поршня-рейки кулькову гайку з гвинтом, притримуючи від випадання жолобки та кульки;

- в) зняти жолобки і, повертаючи гвинт щодо гайки в той та інший бік, видалити кульки;

- г) зняти проміжну кришку.

- 11. У разі пошкодження гвинтових бігових канавок гайки або гвинта замінити їх.

- 12. У разі заміни комплекту — гайка та гвинт із кульками — їхню комплектність при складанні порушувати не можна, оскільки вони підбираються на заводі індивідуально.

- 13. У разі заміни лише кульок на більший розмір брати кульки однієї розмірної групи (з різнорозмірністю не більше 0,002 мм).

Встановлення кульок з різнорозмірністю понад 0,002 мм може призвести до поломки кульок та заклинювання кермового керування.

Порядок складання кулькової гайки див. нижче.

- 14. Після заміни кульок гайка повинна провертатися в середній частині гвинта під дією моменту, що крутить, 3—8 кг/см, а по краях гвинта посадка повинна бути вільною

Складання рульового механізму

- 1. Перед складання всі деталі треба ретельно промити і просушити. Не можна протирати деталі кінцями ганчірками, що залишають на деталях нитки, ворсинки тощо.

- 2. Усі гумові ущільнювальні деталі повинні бути оглянуті та, якщо потрібно, замінені.

- 3. Момент затяжки повинен дорівнювати 2,1—2,8 кгм для болтів МВ і 3,5—4,2 кг/м для болтів М10.

- 4. Поршневі кільця повинні вільно переміщатися канавками.

- 5. Для складання кулькової гайки необхідно:

- а) надягти на гвинт проміжну кришку і гайку, встановити гайку на нижньому кінці гвинта, що не має буртика, сумісивши отвори гайки, до яких входять жолоби 9 (див. рис. 1), з гвинтовою канавкою гвинта;

- б) закласти 23 кульки через звернений до буртика гвинта отвір у гайці, повертаючи гвинт проти годинникової стрілки; закласти вісім кульок у складені разом жолобки та запобігти їх випаданню, замазавши виходи консистентним мастилом УП (вазелін технічний), ГОСТ 782—59;

- в) вкласти жолобки з кульками в гайку, повертаючи у разі потреби гвинт; обв'язати гайку, щоб запобігти випаданню жолобків із гайки;

- г) перевірити момент обертання гайки на середній частині гвинта та у разі потреби замінити кульки;

- д) навернути настановні гвинти 42, затягнувши їх з моментом 5—6 кГм, і розкернити кожен гвинт у двох місцях проти канавок у поршні-рейці.

У разі збігу канавки в поршні-рейці зі шліцем гвинта останній має бути замінений.

Виступ гвинтів або видавок над циліндричною поверхнею поршня-рейки неприпустимий, оскільки викликає задир циліндра гідропідсилювача.

Замки поршневих кілець повинні бути розташовані під кутом 900, і встановлюватися симетрично у верхній частині циліндра.

- 6. Не можна порушувати при розбиранні комплектність золотника реактивних плунжерів та корпусу клапана керування, оскільки вони підібрані на заводі індивідуально.

У разі перебирання клапана управління треба стежити за тим, щоб виточення на торці золотника було звернене вгору від середнього буртика гвинта, а фаски на реактивних плунжерах 40 — назовні.

Золотник та реактивні плунжери повинні переміщатися в корпусі клапана керування плавно, без заїдань.

- 7. У разі заміни голчастого підшипника 21 верхньої кришки його треба запресовувати так, щоб після запресування було видно маркування, що є на його торці.

- Голки підшипника після запресування повинні вільно переміщатися в обоймі підшипника.

- 8. Сальник вала сошки під час збирання потрібно захищати від пошкодження шліцами валу.

Остаточне запресування сальника 34 сошки проводять разом з упорним кільцем 35, манжетою 36, шайбою і стопорним кільцем до моменту защіпки стопорного кільця в канавці.

Стопорне кільце має увійти в канавку картера по всьому периметру.

- 9. У зібраному кермовому механізмі після повороту кермового гвинта 7 до упору поршня в обидві сторони прикласти додатковий крутний момент до гвинта, добившись переміщення його в осьовому напрямку.

- Пружини 39 повинні забезпечувати його повернення у вихідне положення.

- 10. Регулювальний гвинт 30 відрегулювати так, щоб при переході через середнє положення момент обертання гвинта 7 був більше цього моменту до регулювання на 10-15 кГсм.

При цьому момент при переході через середнє положення має бути не більше 50 кг/см.

Після регулювання гвинт 30 законтрити контргайкою моментом 4—4,5 кГм і потім перевірити вдруге момент повороту гвинта рвуличного управління.

- 11. Поворот валу сошки від одного крайнього положення до іншого повинен відбуватися при додатку до нього не більше 8 кгм.