Desgaste máximo permitido de las principales piezas asociadas al motor

El acoplamiento de piezas de desgaste se realiza principalmente con piezas reemplazables, lo que permite reparar el bloque de cilindros rectificando o reemplazando camisas, reemplazando los casquillos desgastados del árbol de levas por otros semiacabados y luego procesándolos al tamaño requerido, reemplazando el cigüeñal principal. casquillos de cojinete.

Restaurar la funcionalidad del par orificio-empujador del bloque de cilindros debido a un desgaste menor se reduce a reemplazar los empujadores.

Reparación y sustitución de camisas de bloques de cilindros

Se debe considerar que el desgaste máximo permitido de las camisas de cilindro es un aumento del espacio entre la camisa y la falda del pistón a 0,3 mm.

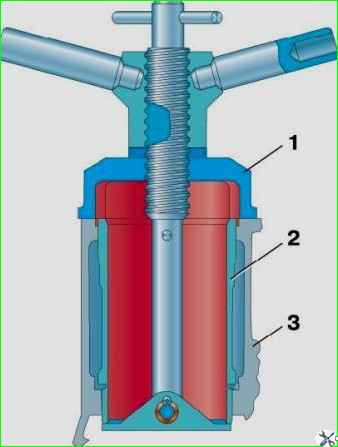

Si hay tal desgaste, presione la camisa para sacarla del bloque de cilindros usando el extractor 1 (Fig. 1) y taladre hasta el tamaño de reparación más cercano del pistón con una tolerancia de procesamiento de +0,06 mm.

No sujete el manguito en el portabrocas durante el procesamiento, ya que esto provocará la deformación del manguito y la distorsión de sus dimensiones.

Asegure la funda en un dispositivo, que es una funda con cinturones de seguridad con un diámetro de 100 y 108 mm.

Inserte el manguito en el manguito hasta que se detenga en el collar superior, que se sujeta con un anillo superpuesto en la dirección axial.

Después del procesamiento, el espejo del cilindro de revestimiento debe tener las siguientes desviaciones:

- 1. La ovalidad y la conicidad no superan los 0,01 mm y la base más grande del cono debe ubicarse en la parte inferior del manguito.

- 2. En forma de barril y encorsetado: no más de 0,08 mm.

- 3. La desviación del espejo cilíndrico con respecto a los cinturones de seguridad con un diámetro de 100 y 108 mm no supera los 0,01 mm.

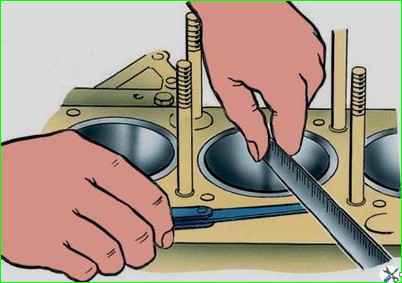

Después de presionar la camisa en el bloque de cilindros, verifique la cantidad de protuberancia del extremo superior de la camisa sobre el plano superior del bloque (Fig. 2).

La cantidad de protuberancia debe ser de 0,005 a 0,055 mm.

Si el saliente es insuficiente (menos de 0,005 mm), la junta de culata puede estar perforada; Además, el refrigerante inevitablemente entrará en la cámara de combustión debido a un sellado insuficiente de la brida superior de la camisa con el bloque de cilindros.

Al comprobar la cantidad de protuberancia del extremo del manguito sobre el bloque, es necesario quitar el anillo de sellado de goma del manguito.

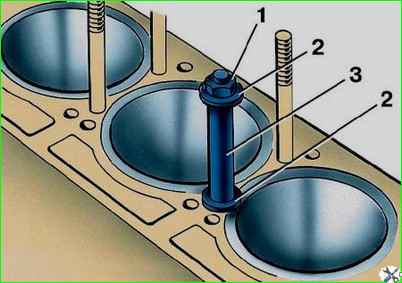

Para evitar que las camisas se caigan de sus alojamientos en el bloque durante las reparaciones, asegúrelas usando las arandelas 2 y los casquillos 3, colocados en los pernos de montaje de la culata, como se muestra en la Fig. 3.

Camisas de cilindro, perforadas hasta el tercer tamaño de reparación del pistón, después del desgaste, reemplácelas por otras nuevas.

Tabla 1

Piezas de contacto - Holguras máximas permitidas y elipses y conos - Lugar y método de medición

Cilindro - pistón:

- Separación máxima permitida 0,3 mm

- Mida el cilindro en dos direcciones mutuamente perpendiculares (a lo largo del eje del cigüeñal y perpendicular a él) y en dos zonas (a una distancia de 8-10 mm y 60-65 mm) del plano superior del bloque.

- Elige la talla más grande.

- Mida el pistón a una distancia de 5-10 mm desde la parte inferior del faldón en un plano perpendicular al eje del pasador del pistón

Muñecos principales y de biela del cigüeñal - camisas:

- Separación máxima permitida 0,15 mm

- Mida como se indica en el artículo - “Reparación del cigüeñal UAZ-3151”

Muñón del cigüeñal:

- Elipse y conicidad máximas permitidas: 0,07 mm

- Medición y método: a lo largo del eje del cigüeñal y perpendicular al mismo

Muñón de biela del cigüeñal:

- Elipse y conicidad máximas permitidas: 0,05 mm

- Medición y método: a lo largo del eje del cigüeñal y perpendicular al mismo

Juego axial del cigüeñal:

- Separación máxima permitida 0,25 mm

- Mida con una galga de espesores en varios lugares alrededor de la circunferencia

Juego axial del árbol de levas:

- Separación máxima permitida 0,25 mm

- Mida con una galga de espesores en varios lugares alrededor de la circunferencia

Juego axial de la biela:

- Separación máxima permitida 0,5 mm

- Mida con una sonda en varios lugares alrededor del fealdad

Bloque de cilindros - empujador:

- Separación máxima permitida 0,1 mm

- Mida en dos zonas a lo largo de la superficie de trabajo

Válvula - manguito guía:

- Separación máxima permitida 0,25 mm

- Mida en dos zonas a lo largo de la superficie de trabajo

Muñón del árbol de levas - casquillo:

- Separación máxima permitida 0,15 mm

- Mida en dos zonas a lo largo de la superficie de trabajo

Muñón del árbol de levas:

- Elipse y conicidad máximas permitidas: 0,05 mm

Pasador de pistón - casquillo de cabeza superior de biela:

- Separación máxima permitida 0,10 mm

- Mida en dos zonas a lo largo de la superficie de trabajo

Pasador de pistón - pistón:

- Separación máxima permitida 0,10 mm

- Mida en dos zonas a lo largo de la superficie de trabajo

Buje extremo superior de la biela:

- Elipse y conicidad máximas permitidas 0,02 mm

- Mida a lo largo del eje de la biela y perpendicular a ella

Pasador del pistón:

- Elipse y conicidad máximas permitidas 0,01 mm

- Mida a lo largo del eje de la biela y perpendicular a ella

Aro de pistón - ranura en el pistón (altura):

- Separación máxima permitida 0,15 mm

- Mida con una galga de espesores en varios puntos alrededor de la circunferencia

Aro de pistón - espacio en la cerradura

- Separación máxima permitida 3,0 mm

Tabla 2. Grupos de tamaños de pistones

Designación del grupo de tallas - Desviaciones máximas del diámetro del faldón, mm:

Un

- 0,000

- -0,012

B

- +0,012

- 0,000

B

- +0,024

- +0,012

G

- +0,036

- +0,024

D

- +0,048

- +0,036