Si las piezas de la bomba de aceite se desgastan mucho, la presión en el sistema de lubricación disminuye y aparece ruido

Al desmontar la bomba, comprobar la elasticidad del resorte de la válvula reductora de presión.

La elasticidad del resorte se considera suficiente si es necesaria una fuerza de (54±2,45) N [(5,5±0,25) kgf] para comprimirlo a 24 mm de altura.

La reparación de la bomba de aceite generalmente implica pulir los extremos de las tapas y reemplazar engranajes y juntas.

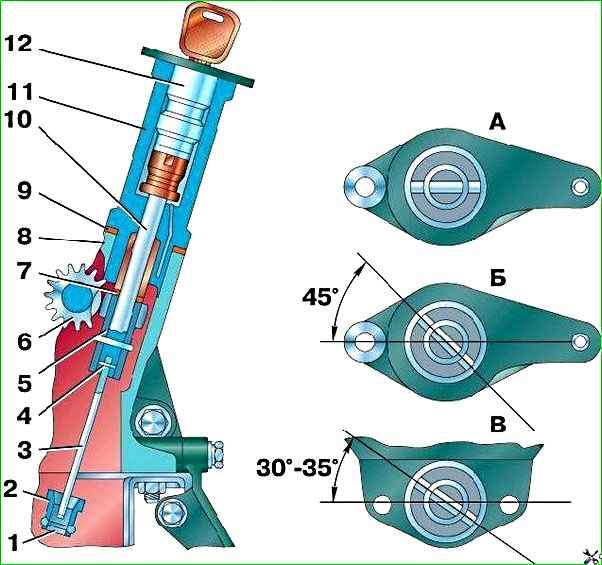

Al desmontar la bomba, taladre previamente la cabeza remachada del pasador de montaje del casquillo 2 (ver Fig. 1) en su eje 1, saque el pasador, retire el casquillo y la tapa de la bomba.

Después de esto, retire el eje de la bomba junto con el engranaje impulsor de la carcasa hacia su tapa.

En caso de desmontar el engranaje impulsor y el eje, taladre el pasador con un taladro de 3 mm de diámetro.

Reemplazar los engranajes impulsores y conducidos con dientes astillados, así como con desgaste notable en la superficie de los dientes por otros nuevos.

Los engranajes impulsores y conducidos instalados en la carcasa de la bomba deben girarse fácilmente con la mano utilizando el eje impulsor.

Si hay un desgaste significativo (más de 0,05 mm) en la superficie interior de la cubierta de los extremos de los engranajes, muélelo.

Se instalan juntas de paronita con un espesor de 0,3-0,4 mm entre la tapa, la placa y la carcasa de la bomba.

No está permitido el uso de goma laca, pintura u otras sustancias selladoras al instalar la junta, así como instalar una junta más gruesa, ya que esto provoca una disminución del caudal de la bomba.

Montar la bomba teniendo en cuenta lo siguiente:

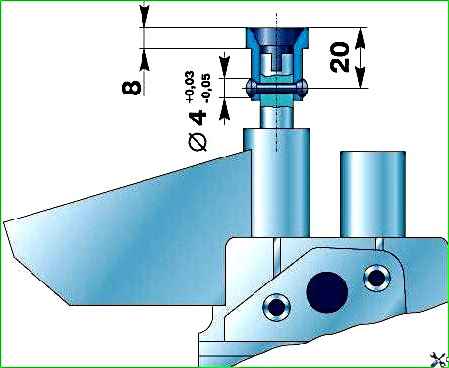

- 1. Presione el casquillo sobre el rodillo impulsor, manteniendo el tamaño entre el extremo del rodillo impulsor y el extremo del casquillo en 8 mm (Fig. 2). En este caso, la distancia entre la carcasa de la bomba y el otro extremo del casquillo debe ser de al menos 0,5 mm.

- 2. Taladre un orificio de 4 +0,03–0,05 mm de diámetro en el rodillo impulsor y en el casquillo, manteniendo un tamaño de (20 ± 0,25) mm.

- 3. Avellanar el agujero por ambos lados hasta una profundidad de 0,5 mm en un ángulo de 90°, presionar un pasador con un diámetro de 4-0,048 mm y una longitud de 19 mm y remachar por ambos lados.

Si no se puede restaurar el rendimiento de la bomba mediante reparación, sustitúyala por una nueva.

Instale la transmisión de la bomba de aceite y el distribuidor de encendido en el bloque en el siguiente orden:

- 1. Retire la bujía del primer cilindro.

- 2. Instale un medidor de compresión en el orificio de la bujía y gire el cigüeñal con la manija de arranque hasta que la flecha comience a moverse. Esto sucederá al comienzo de la carrera de compresión en el primer cilindro.

Puedes tapar el orificio de la vela con un trozo de papel o con el pulgar. En este caso, durante la carrera de compresión, el taco saltará o se sentirá que el aire se escapa por debajo del dedo.

- 3. Después de asegurarse de que haya comenzado la compresión, gire con cuidado el cigüeñal hasta que el orificio en el borde de la polea del cigüeñal se alinee con el puntero (pasador) en la cubierta del árbol de levas.

- 4. Gire el eje de transmisión de modo que la ranura en su extremo para el punzón del distribuidor quede ubicada como se muestra en la Fig. 1 B, y utilice un destornillador para girar el eje de la bomba de aceite a la posición que se muestra en la Fig. 1 V.

- 5. Con cuidado, sin tocar las paredes del bloque con el engranaje, inserte la unidad en el bloque.

Después de instalar la unidad en su lugar, su rodillo debe tomar la posición que se muestra en la Fig. 1 A.

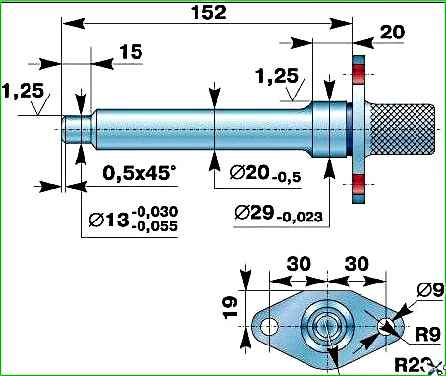

Para reducir el desgaste de las juntas de transmisión, instale la bomba alineada con el orificio de transmisión.

Para hacer esto, use un mandril (Fig. 3), que encaja firmemente en el orificio de accionamiento del bloque y tiene un vástago cilíndrico con un diámetro de 13 mm.

Centra la bomba a lo largo del vástago del mandril y asegúrala en esta posición.