Desmontaje y montaje de la culata

Retire la culata solo para solucionar problemas en piezas del grupo cilindro-pistón, junta de culata, válvulas o para reemplazar la culata misma

Retire la culata en el siguiente orden:

- 1. Drene el refrigerante del sistema de refrigeración del motor

- 2. Desconecte todas las tuberías del cabezal y proteja sus cavidades internas del polvo y la suciedad

- 3. Quitar la tapa de la culata

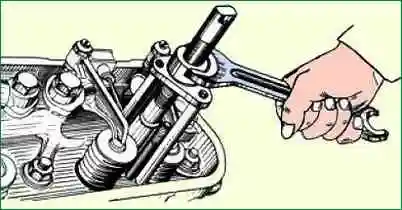

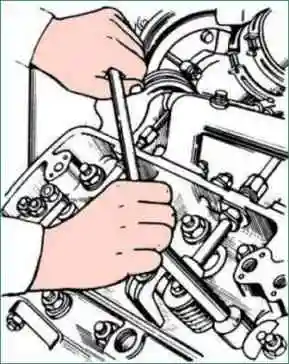

Desatornille las tuercas de los soportes de montaje de las boquillas (Fig. 1), retire las boquillas (Fig. 2), protegiendo el atomizador de impactos y obstrucción de orificios

Desatornillar las tuercas que sujetan los balancines, quitar el conjunto de balancines con los balancines y quitar las bielas.

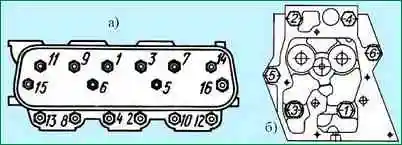

Desatornille las tuercas de la culata (Fig. 3), siguiendo la secuencia inversa al apriete (Fig. 4) en al menos tres pasos:

- - I - recepción - hasta 147-118 Nm (15-12 kgf m)

- - II - recepción - hasta 49-39 Nm (5-4 kgf m)

- - III- truco: desenrosca las tuercas.

- 7. Retire la culata del motor e inspeccione su estado.

- 8. Si es necesario, retire con cuidado la junta de culata.

- 9. Compruebe el estado de las camisas de los cilindros y cierre los orificios de los cilindros para protegerlos del polvo y la suciedad.

Instale la culata en el motor en orden inverso.

Antes de realizar la instalación, limpie las superficies de contacto del bloque de cilindros, el hombro de la camisa del cilindro y la culata con un trapo limpio.

Se permite la reutilización de la junta metálica de culata con la misma culata solo si la posición de las camisas en el bloque de cilindros permanece sin cambios y no hay signos de penetración de gas en el área de la junta de gas.

La reutilización de juntas y sellos de goma solo es posible si no hay grietas, daños o endurecimiento.

Preste atención a la correcta instalación de la junta de goma y los sellos.

Las roscas deben lubricarse con aceite de motor limpio.

Apriete las tuercas de la culata con el motor frío en orden ascendente de números, como se muestra en la fig. 4 en al menos tres pasos:

- - I - recepción - 39-49 Nm (4-5 kgf m);

- - II - recepción - 118-147 Nm (12-15 kgf m);

- - III - recepción - 216-235 Nm (22-24 kgf m).

Después de apretar con una segunda operación, comprobar el par requerido en cada tuerca, siguiendo la secuencia indicada.

Nunca apriete las tuercas con un par superior al indicado, ya que esto provocará inevitablemente la destrucción de las piezas y la estanqueidad de la junta no mejorará.

Válvulas de lapeado

Antes de desmontar las culatas, límpielas de depósitos de aceite y carbón y marque los números de serie de las válvulas en los extremos de las placas para instalarlas en sus lugares durante el montaje.

Para secar las válvulas, es necesario instalar la culata sin inyectores, balancines, ejes de balancines y pernos de montaje del eje de balancines con la superficie de contacto en la placa para proporcionar un tope para las válvulas.< /p>

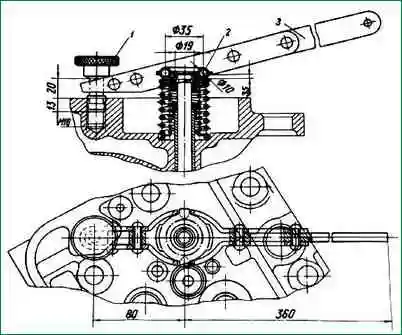

El secado se realiza utilizando el dispositivo que se muestra en la fig. 5.

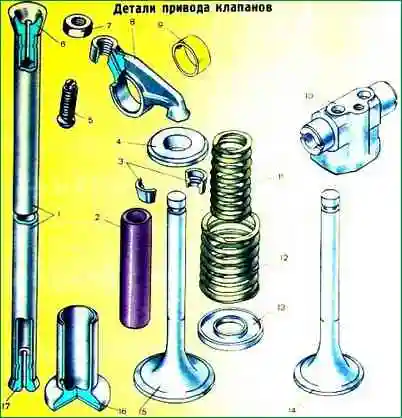

Para ello, atornille el perno de tope 1 del dispositivo en el orificio para el perno de fijación del eje del balancín, instale la placa de presión 2 del dispositivo en la placa de resorte de la válvula correspondiente y, presionando la manija 3 de la palanca del dispositivo, presione los resortes de la válvula, retire las galletas y retire todas las piezas del conjunto de la válvula.

De la misma manera, secar sucesivamente todos otras válvulas y retire los resortes de las válvulas y las piezas relacionadas.

Gire la culata y retire las válvulas de las guías. Limpie a fondo las válvulas y los asientos de suciedad, depósitos de carbón y depósitos de aceite, enjuáguelos con queroseno o una solución de limpieza especial, séquelos e inspeccione para determinar el grado de reparación.

Es posible restablecer la estanqueidad de la válvula lapeando solo si hay un ligero desgaste y pequeños orificios en el chaflán de trabajo, y solo si la placa y el vástago no están deformados y no hay quemaduras locales en los chaflanes de la válvula. válvula y asiento.

En presencia de tales defectos, el pulido debe ir precedido de un rectificado de asientos y válvulas o de la sustitución de piezas defectuosas.

Para lapear las válvulas, utilice una pasta especial para lapear, preparada mezclando bien tres partes (en volumen) de micropolvo de carburo de silicio verde con dos partes de aceite de motor y una parte de combustible diésel.

Remueve bien la mezcla de lapeado antes de usarla, ya que en ausencia de agitación mecánica, el micropolvo puede precipitar.

Monte la culata en una placa o herramienta especial con la superficie de contacto hacia arriba.

Aplique una capa fina y uniforme de pasta para pulir a la cara de la válvula, lubrique el vástago de la válvula con aceite de motor limpio e instálelo en la culata.

Se permite aplicar la pasta en el chaflán de la silla.

El lapeado se realiza mediante movimientos de rotación alternativos de las válvulas utilizando una herramienta especial o un taladro con succión.

Presionando la válvula con una fuerza de 20-30 N (2-3 kgf), gírela ⅓ de vuelta en una dirección, luego, aflojando la fuerza, 1/4 de vuelta en la dirección opuesta.

No realice movimientos circulares.

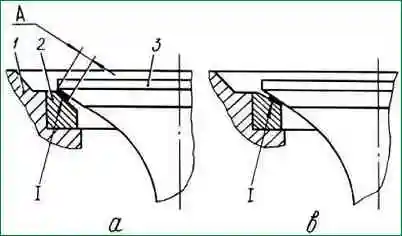

Levantando periódicamente la válvula y agregando pasta al chaflán, continúe lapeando, como se indicó anteriormente, hasta que aparezca una correa continua mate con un ancho “A” de al menos 1,5 mm en los chaflanes de la válvula y el asiento (Fig. 6). ).

No se permiten roturas del cinturón mate ni la presencia de marcas transversales en el mismo.

Cuando se traslapa correctamente, la banda mate "A" en el bisel del asiento de la válvula debe comenzar en la base más grande del cono, como se muestra en la Figura 6.

Después del pulido, lave bien las válvulas y la culata con queroseno o una solución de limpieza especial y séquelas.

¡Atención! La presencia de incluso ligeros residuos de pasta de lapeado en la válvula o en la culata del cilindro puede provocar rayaduras y un desgaste acelerado de las camisas de los cilindros y de los segmentos del pistón.

Instale las válvulas, los resortes y sus piezas de montaje en la culata y seque las válvulas con la herramienta (ver Fig. 5).

Compruebe la calidad del pulido de la interfaz del asiento de la válvula para detectar fugas vertiendo queroseno o combustible diesel, vertiéndolo alternativamente en los canales de entrada y salida.

Las válvulas bien selladas no deben dejar pasar queroseno o diésel durante un minuto.

Es aceptable comprobar la calidad del lapeado con un lápiz.

Para hacer esto, aplique de 10 a 15 guiones a intervalos regulares con un lápiz de grafito suave a lo largo del bisel de la válvula limpia lapeada, luego inserte con cuidado la válvula en el asiento y, presionando fuertemente contra el asiento, gírela ¼ de vuelta.

Si la calidad del lapeado es buena, se deben borrar todos los guiones en el chaflán de trabajo de la válvula.

Si los resultados del control de calidad del lapeado no son satisfactorios, se debe continuar.