Демонтаж та монтаж головки циліндрів

Головку циліндрів знімати тільки для усунення несправностей деталей циліндро-поршневої групи, прокладання головки циліндрів, клапанів або для заміни самої головки

Знімати головку циліндрів у наступному порядку:

- 1. Злити охолоджувальну рідину із системи охолодження двигуна

- 2. Від'єднати від головки всі трубопроводи, захистити їх внутрішні порожнини від попадання пилу та бруду

- 3. Зняти кришку голівки циліндрів

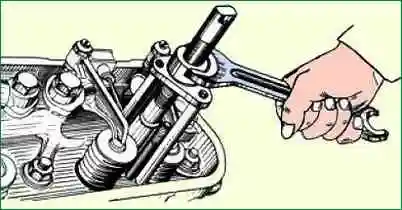

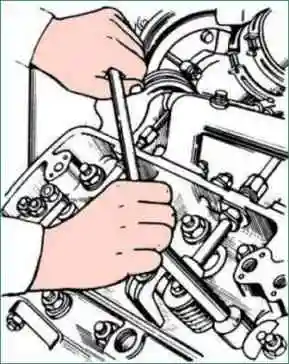

Відвернути гайки скоб кріплення форсунок (рис. 1), зняти форсунки (рис. 2), оберігаючи розпилювач від ударів та засмічення отворів

Відвернути гайки кріплення осей коромисел, зняти осі коромисел у зборі з коромислами та витягти штанги.

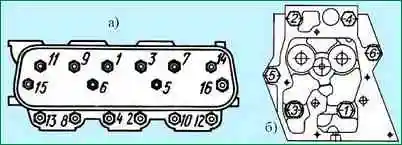

Відвернути гайки кріплення головки циліндрів (рис. 3), дотримуючись послідовності, зворотної затяжки (рис. 4) не менше ніж за три прийоми:

- - I - прийом - до 147-118 Нм (15-12 кгс·м)

- - II - прийом - до 49-39 Нм (5-4 кгс·м)

- - III- прийом - вивернути гайки.

- 7. Зняти головку циліндрів з двигуна та оглянути її стан.

- 8. Якщо необхідно, обережно зняти головку циліндрів.

- 9. Перевірити стан гільз циліндрів та закрити циліндрові отвори, щоб захистити їх від попадання пилу та бруду.

Встановлення головки циліндрів на двигун проводити у зворотному порядку.

Перед встановленням протерти чистим ганчір'ям привалкові площини блоку циліндрів, бурта гільзи циліндрів та головки циліндрів.

Повторне використання металевої прокладки головки циліндрів допускається з тією ж головкою циліндрів тільки при незмінному положенні гільз у блоці циліндрів та за відсутності слідів прориву газів у зоні газового стику.

Повторне використання гумової прокладки та ущільнювачів можливе лише за відсутності тріщин, пошкоджень, затвердіння.

Звернути увагу на правильність встановлення гумової прокладки та ущільнювачів.

Різьба повинна бути змащена чистою моторною олією.

Гайки кріплення головок циліндрів затягувати на холодному двигуні в порядку зростання номерів, як показано на рис. 4 не менше ніж за три прийоми:

- - I - прийом - 39-49 Нм (4-5 кгс·м);

- - II - прийом - 118-147 Нм (12-15 кгс·м);

- - III - прийом - 216-235 Нм (22-24 кгс·м).

Після затягування повторною операцією перевірити необхідний крутний момент на кожній гайці, дотримуючись зазначеної послідовності.

Не можна затягувати гайки більшим моментом, ніж зазначено, оскільки це неминуче призведе до руйнування деталей, а герметичність ущільнення не покращиться.

Притирання клапанів

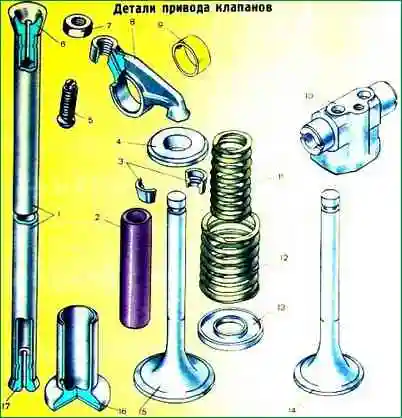

Перед розбиранням головок циліндрів очистити їх від олії та нагару та позначити порядкові номери клапанів на торцях тарілок для того, щоб при складанні встановити їх на свої місця.

Для розсухарювання клапанів необхідно головку циліндрів без форсунок, коромисел, осей коромисел та шпильок кріплення осей коромисел встановити привалковою поверхнею на плиту так, щоб забезпечити упор для клапанів.

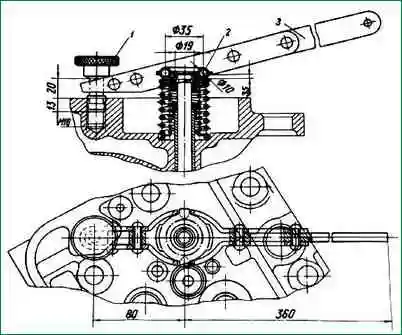

Розсухарювання виконувати за допомогою пристрою, зображеного на рис. 5.

Для цієї мети повернути завзятий болт 1 пристосування в отвір під шпильку кріплення осі коромисла, натискну тарілку 2 пристосування встановити на тарілку пружин відповідного клапана і, натискаючи на рукоятку 3 важеля пристосування, відтиснути з пружини клапана .

Таким же шляхом послідовно розсмажити все інші клапани та зняти пружини клапанів та пов'язані з ними деталі.

Повернути головку циліндрів та вийняти клапани з напрямних втулок. Клапани та сідла ретельно очистити від бруду, нагару та масляних відкладень, промити в гасі або спеціальному миючому розчині, висушити та оглянути для визначення ступеня ремонту.

Відновити герметичність клапана притиранням можливо лише за наявності незначних зносів і дрібних раковин на робочій фасці і лише в тому випадку, якщо тарілка та стрижень не пошкоджені і немає місцевих прогарів на фасках клапана та сідла.

За наявності таких дефектів притирання повинні передувати шліфування сідел і клапанів або заміна несправних деталей.

Для притирання клапанів використовувати спеціальну притиральну пасту, приготовлену шляхом ретельного перемішування трьох частин (за обсягом) мікропорошку зеленого карбіду кремнію з двома частинами моторного масла та однією частиною дизельного палива.

Перед вживанням притиральну суміш ретельно перемішати, тому що за відсутності механічного перемішування мікропорошок здатний осаджуватися.

Встановити головку циліндрів на плиту або спеціальний пристрій поверхнею привалки догори.

Нанести на фаску клапана тонкий рівномірний шар притиральної пасти, змастити стрижень клапана чистим моторним маслом і встановити його в головку циліндрів.

Допускається наносити пасту на фаску сідла.

Притирання виконувати поворотно-обертальними рухами клапанів за допомогою спеціального пристрою або дриля з присосом.

Натискаючи на клапан із зусиллям 20-30 Н (2-3 кгс), повернути його на ⅓ обороту в одному напрямку, потім, послабивши зусилля, на 1/4 обороту у зворотному напрямку.

Не можна виконувати притирання круговими рухами.

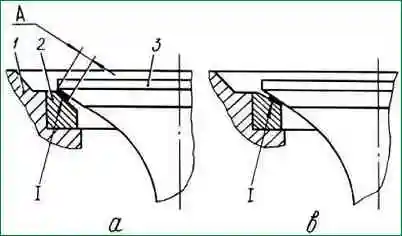

Періодично піднімаючи клапан і додаючи на фаску пасту, продовжувати притирання, як зазначено вище, до тих пір, поки на фасках клапана та сідла не з'явиться безперервний матовий пояс шириною «А» не менше 1,5 мм (рис. 6).

Розриви матового пояска та наявність на ньому поперечних рисок не допускається.

При правильному притиранні матовий поясок «А» на фасці клапана сідлі повинен починатися у більшої основи конуса, як показано на малюнку 6.

Після закінчення притирання клапани та головку циліндрів ретельно промити гасом або спеціальним миючим розчином та висушити.

Увага! Наявність навіть незначних залишків притиральної пасти на клапані або головці циліндрів можуть призвести до надирання та прискореного зносу гільз циліндрів та поршневих кілець.

Клапани, пружини та деталі їх кріплення встановити на головку циліндрів та засухарити клапани, використовуючи пристосування (див. рис. 5).

Якість притирання пари клапан-сідло перевірити на герметичність шляхом заливки гасу або дизельного палива, заливаючи його по черзі у впускні та випускні канали.

Добре притерті клапани не повинні пропускати гас або дизельне паливо протягом однієї хвилини.

Припустима перевірка якості притирання олівцем.

Для цього поперек фаски притертого чистого клапана м'яким графітовим олівцем нанести через рівні проміжки 10 – 15 рисочок, після чого обережно вставити клапан у сідло і, сильно натискаючи до сідла, повернути його на ¼ оберту.

При хорошій якості притирання всі рисочки на робочій фасці клапана повинні стертися.

При незадовільних результатах перевірки якості притирання її необхідно продовжити.