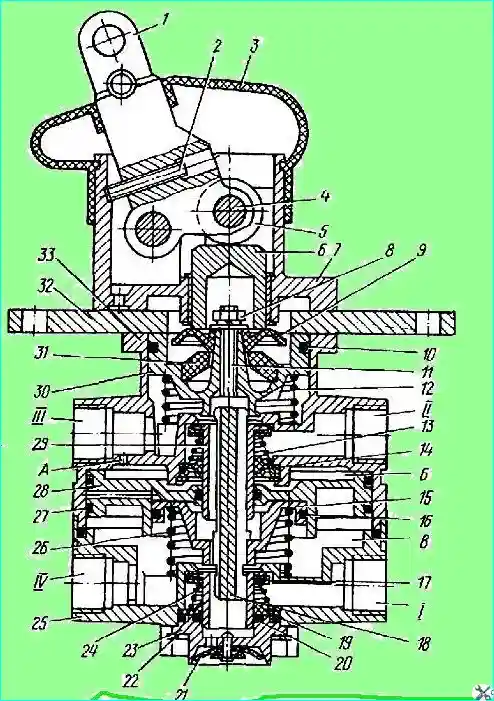

Retire y desmonte la válvula de freno (Fig. 1) en el siguiente orden:

- - Retire el resorte de retorno del pedal de freno y desconecte la varilla del pedal de freno de la palanca;

- - Desconecte todas las tuberías de la válvula de freno;

- - Desconecte los pernos de montaje del soporte de la válvula de freno y retire la válvula de freno;

Fig. 1. Válvula de freno: 1; 2 - Tornillo de ajuste; 3 - Tapa protectora; 4 - eje del rodillo; 5 - rodillo; 6 - empujador; 7 - carcasa de la palanca; 8 - tuerca; 9 - placa; 10, 16, 20, 27 - anillos de sellado; 11 - espárrago; 12, 13, 24, 26 - resortes; 14, 19 - guías; 15 - pistón pequeño; 17 - válvula de sección inferior; 18 - empujador de pistón pequeño; 21 - válvula de salida atmosférica; 22 - anillo de retención; 23 - carcasa de salida atmosférica; 25 - carcasa inferior; 28 - pistón grande; 29 - válvula de sección superior; 30 - pistón superior; 31 - elemento elástico; 32 - placa; 33 - carcasa superior; (I, IV) - terminales de sección inferior; II, III - Terminales de la sección superior

- - Desatornille los pernos y retire la placa de soporte 32 junto con la carcasa 7 de la palanca y la palanca 1, retire el empujador 6;

- - Retire el pistón superior 30 con el elemento de equilibrio ensamblado;

- - Retire el resorte 12;

- - Desatornille los pernos y separe la carcasa superior 33 de la carcasa inferior 25;

- - Retire el pistón grande 28 y el pistón pequeño 15 ensamblados, luego retire el pistón pequeño del grande, retire el resorte 26;

- - Retire el anillo de retención 22 y extraiga la junta, el anillo de soporte, el resorte 24 y la carcasa con la válvula 17 de la sección inferior;

- - Retire el anillo de retención y retire la ventana de salida, el anillo de soporte y el conjunto de la válvula de la sección superior;

- - Retire la palanca 1 de la válvula de freno, para lo cual debe retirar el eje.

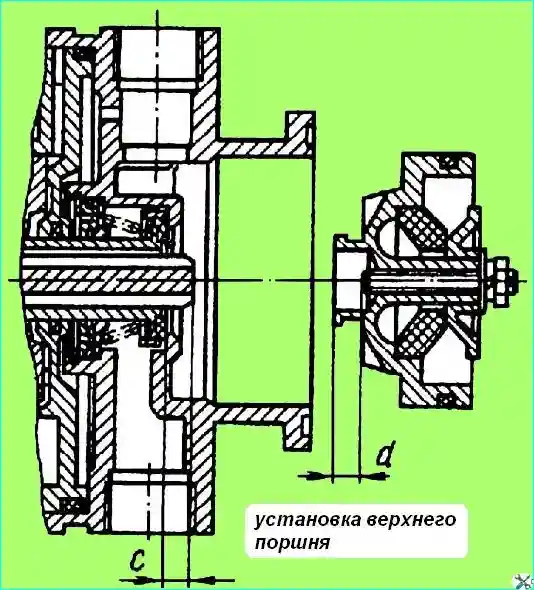

- - Al instalar el pistón superior, mida la distancia "C" (Fig. 2), la protuberancia de la cola del pistón pequeño sobre la válvula. Con el tornillo de ajuste del pistón superior, ajuste la distancia d = C + 0,8 mm.

fig. Instalación del pistón superior

- - Instale el pistón superior 30 (ver Fig. 1);

- - Ensamble la válvula con la placa de soporte y la palanca;

- - Coloque la tapa protectora.

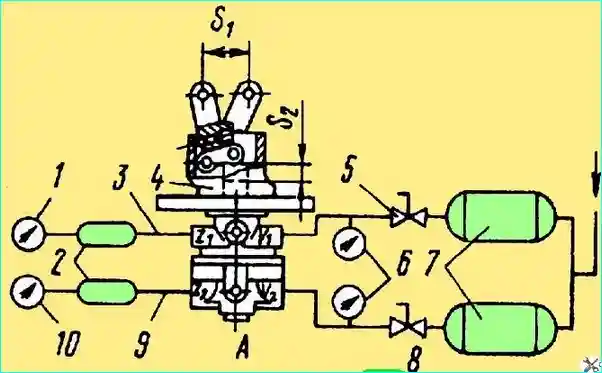

Tras el montaje, se debe comprobar el funcionamiento de la válvula de freno en un soporte a una presión de aire de 687 kPa en el sistema. El diagrama de prueba se muestra en la Fig. 3.

Fig. Circuito de prueba de la válvula de freno: 1, 6, 10 - manómetros; 2, 7 - cilindros; 3 - primer circuito; 4 - válvula de freno; 5, 8 - válvulas de cierre; 9 - segundo circuito; S1 - recorrido de la palanca; S2 - recorrido del empujador

El procedimiento de prueba es el siguiente:

- — Conectar las tuberías a los terminales 11* y 12*. Presionar la palanca varias veces hasta que se detenga (recorrido S, mín. = 31,2 mm).

La permeabilidad del aire a través de los terminales debe ser adecuada.

Con la palanca suelta, comprobar las terminales 21*, 22* y 3* para detectar fugas con emulsión de jabón.

Conectar los terminales 21 y 22 a los cilindros. Al presionar suavemente la palanca, el primer circuito debe activarse tras un recorrido de (5,7 + 1,5) mm, que corresponde a un recorrido del empujador de (2,3 + 0,6) mm.

El salto de presión inicial en el primer circuito no debe superar los 20 kPa.

Cuando la presión en el primer circuito alcance los 50 kPa, la presión en el segundo circuito debe ser de al menos 245 kPa.

La diferencia de presión en el primer circuito con respecto a la del segundo circuito puede mantenerse en todo el rango de presión, pero sin superar los 25 kPa.

El salto de presión inicial en el segundo circuito no debe superar los 20 kPa.

- - El recorrido de la palanca hasta la presión de 294 kPa en el primer circuito debe ser de (17,2d: 1,7) mm, que corresponde a un recorrido del empujador de (6,9 + 0,7) mm. mm;

- - El recorrido de la palanca hasta la presión de 687 kPa en el primer y segundo circuito debe ser de (24 ± 2,4) mm, lo que corresponde a un recorrido del empujador de (9,6 ± 1) mm;

- - El recorrido total de la palanca hasta el tope debe ser de (34,6 ± 3,5) mm, lo que corresponde a un recorrido del empujador de (13,9 ± 1,4) mm;

- - Al presionar suavemente la palanca, tras el salto inicial, la presión en cada circuito debe aumentar gradualmente y, al soltarla, disminuir gradualmente. La reducción gradual de la presión no debe superar los 294 kPa;

- — Si falla el primer o el segundo circuito, el circuito restante debe permanecer en pleno funcionamiento;

- — Compruebe la válvula en la posición de entrada para detectar fugas.

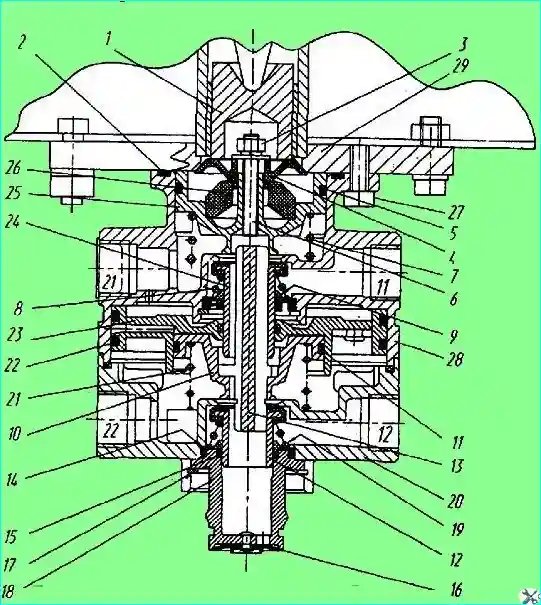

Instalación de la válvula En el vehículo, el procedimiento se realiza en orden inverso al de desmontaje. Es posible instalar la válvula de freno (Fig. 4).

Modificación de la válvula de freno n.° 2

Desmonte y extraiga la válvula de freno (Fig. 4) en el siguiente orden:

Fig. Válvula de freno: 1 - Empujador; 2 - Anillo de sellado; 3 - Tuerca; 4 - Placa; 5 - Anillo de sellado; 10 - Pistón pequeño; 11 - Anillo de sellado; 12 - Válvula de sección inferior; 13 - Empujador del pistón pequeño; 14 - anillo de soporte; 15 - anillo de sellado; 16 - válvula de salida atmosférica; 17 - anillo de retención; 18 - carcasa de salida atmosférica; 19 - resorte; 20 - carcasa inferior; 21 - resorte; 22 - anillo de sellado; 23 - pistón grande; 24 - válvula de sección superior; 25 - pistón superior; 26 - elemento elástico; 27 - perno; 28 - carcasa superior; 29 - soporte

- — Levantar la cabina del vehículo;

- — Desconectar todas las tuberías de la válvula de freno;

- - Desenroscar los pernos 27 y retirar la válvula de freno, evitando que se caiga el émbolo 1;

- - Retirar el pistón superior 25 con el elemento elástico 26;

- - Retirar el resorte 7;

- - Desenroscar los pernos y desconectar la carcasa superior 28 y la carcasa inferior 20;

- - Retirar el resorte 21, el pistón grande 23 junto con el pistón pequeño 10, y luego separar el pistón pequeño del grande;

- - Retirar el anillo de retención 17 y retirar la carcasa de la salida atmosférica 18 con los anillos de sellado, el anillo de soporte 14, el resorte 19 y la válvula de sección inferior 12;

- - Retirar el anillo de retención y retirar la junta, el soporte Anillo 9, resorte 8 y válvula de sección superior 24.

Monte la válvula en orden inverso al de desmontaje.

Antes de instalar el pistón superior, mida la distancia "C" (Fig. 2): la protuberancia de la cola del pistón pequeño por encima de la válvula.

Usando el tornillo de ajuste del pistón superior, ajuste la distancia d = c + 0,8 mm y fije el tornillo de ajuste.

Después del montaje, es necesario comprobar el funcionamiento de la válvula de freno en un soporte a una presión de aire en el sistema de 0,7 MPa (7,0 kgf/cm²).

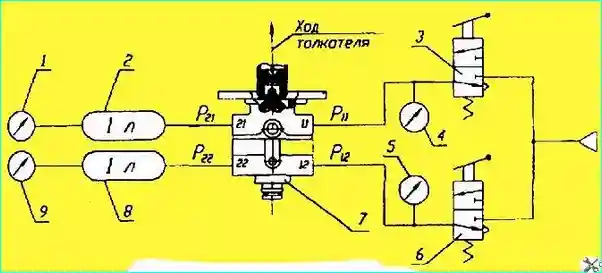

Fig. Diagrama de conexión de la válvula de freno durante la prueba: 1, 4, 5, 9 - manómetros; 2, 8 - cilindros de aire; 3, 6 - válvulas; 7 - válvula de freno; 11, 12 - entradas de aire comprimido; 21, 22 - salidas de aire comprimido; P11, P12 - presión de entrada; P21, P22 - presión de salida

El diagrama de prueba se muestra en la Fig. 5.

El procedimiento de verificación es el siguiente:

- — Conectar las tuberías y taponar los terminales no utilizados. Presione el émbolo tres veces hasta que se detenga.

Con el émbolo liberado, revise las terminales 21, 22 y 23 para detectar fugas usando emulsión de jabón.

- - Conecte las terminales 21 y 22 a los cilindros y presione suavemente el émbolo.

El primer circuito (superior) debe funcionar después de que el émbolo haya recorrido entre 1,9 y 3,0 mm. El salto de presión inicial no debe superar los 0,02 MPa (0,2 kgf/cm²); cuando la presión en el terminal 21 alcanza los 0,05 MPa (0,5 kgf/cm²), la presión en el terminal 22 no debe ser inferior a 0,025 MPa (0,25 kgf/cm²). La diferencia de presión en el terminal 21 con respecto a la presión en el terminal 22 puede mantenerse en todo el rango de presión, pero sin superar los 0,025 MPa (0,25 kgf/cm²). El salto de presión inicial en el terminal 22 no debe superar los 0,02 MPa (0,2 kgf/cm²). Cuando la presión en el terminal 21 alcanza los 0,3 MPa (3,0 kgf/cm²), la carrera del empujador debe ser de (5,8-8,0) mm;

- Al alcanzar una presión de 0,75 MPa (7,5 kgf/cm²) en el terminal 21, la carrera del empujador debe ser de (8,4-10,8) mm;

La carrera total del empujador hasta el tope debe ser de (12,5-15,7) mm;

- — Al presionar suavemente el empujador, después del salto inicial, la presión en cada circuito debe aumentar gradualmente y, al soltarlo, disminuir gradualmente;

- — Verificar la estanqueidad de la válvula con el empujador presionado a fondo;

- — Verificar la estanqueidad con el empujador presionado a fondo del primer circuito en ausencia de presión en el segundo circuito, y luego la estanqueidad del segundo circuito en ausencia de presión en el Primero.

Instalación de la válvula en orden inverso.