Bremsventil (Abb. 1) in folgender Reihenfolge ausbauen und zerlegen:

- – Bremspedalrückholfeder entfernen und Bremspedalstange vom Hebel trennen;

- – Alle Leitungen vom Bremsventil trennen;

- – Befestigungsschrauben der Bremsventilhalterung lösen und Bremsventil ausbauen;

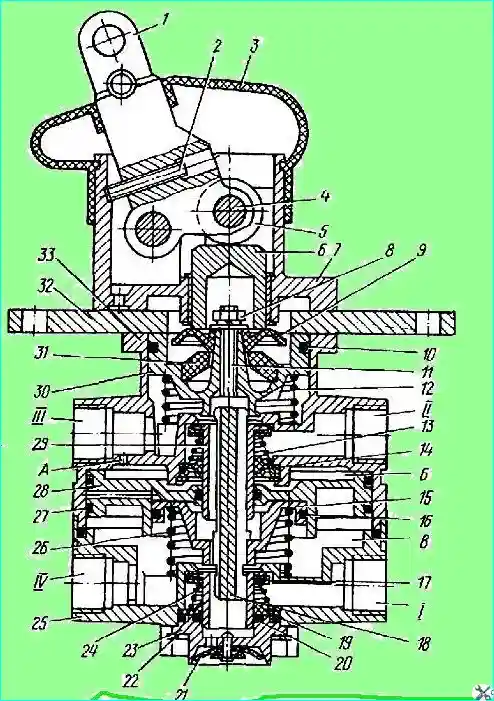

Abb. 1. Bremsventil: 1; 2 - Einstellschraube; 3 - Schutzabdeckung; 4 - Rollenachse; 5 - Rolle; 6 - Drücker; 7 - Hebelgehäuse; 8 - Mutter; 9 - Platte; 10, 16, 20, 27 - Dichtringe; 11 - Bolzen; 12, 13, 24, 26 - Federn; 14, 19 - Führungen; 15 - kleiner Kolben; 17 - Ventil des unteren Abschnitts; 18 - Drücker des kleinen Kolbens; 21 - Atmosphärenauslassventil; 22 - Sicherungsring; 23 - Atmosphärenauslassgehäuse; 25 - unteres Gehäuse; 28 - großer Kolben; 29 - Ventil des oberen Abschnitts; 30 - oberer Kolben; 31 - elastisches Element; 32 - Platte; 33 - oberes Gehäuse; (I, IV) - Anschlüsse des unteren Abschnitts; II, III - Anschlüsse des oberen Abschnitts

- - Schrauben lösen und die Stützplatte 32 zusammen mit dem Gehäuse 7 des Hebels und dem Hebel 1 entfernen. Stößer 6 entfernen.

- - Oberen Kolben 30 mit Ausgleichselement entfernen.

- - Feder 12 entfernen.

- - Schrauben lösen und oberes Gehäuse 33 vom unteren Gehäuse 25 trennen.

- - Großen Kolben 28 und kleinen Kolben 15 entfernen. Anschließend den kleinen Kolben vom großen abziehen und Feder 26 entfernen.

- - Sicherungsring 22 entfernen und Dichtung, Stützring, Feder 24 und Gehäuse mit Ventil 17 des unteren Abschnitts herausnehmen.

- - Sicherungsring entfernen und Auslassfenster, Stützring und Ventilbaugruppe des oberen Abschnitts entfernen.

- - Hebel entfernen. 1 des Bremsventils, hierfür die Achse entfernen;

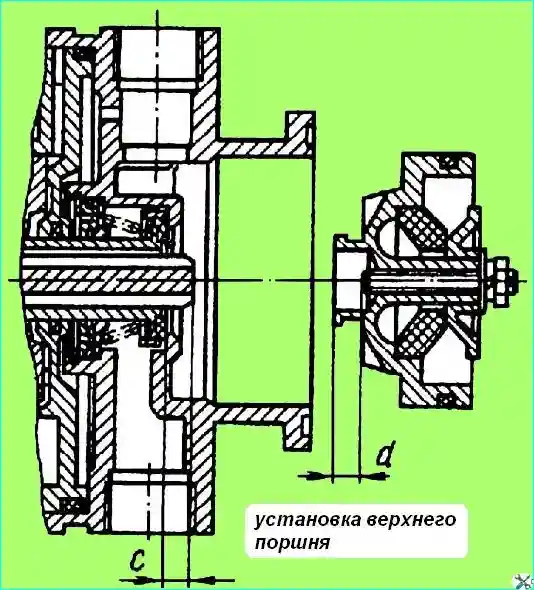

- - Beim Einbau des oberen Kolbens den Abstand „C“ (Abb. 2) messen, den Überstand des Kolbenendes über das Ventil. Mit der Einstellschraube am oberen Kolben den Abstand d = C + 0,8 mm einstellen.

Abb. Einbau des oberen Kolbens

- - Den oberen Kolben 30 einbauen (siehe Abb. 1);

- - Ventil mit Trägerplatte und Hebel montieren;

- - Schutzabdeckung aufsetzen.

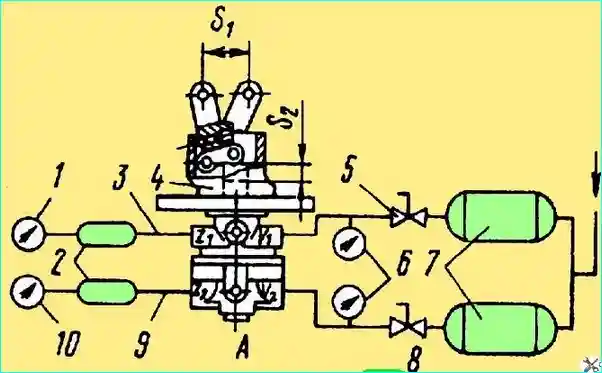

Nach dem Einbau muss die Funktion des Bremsventils auf einem Prüfstand bei einem Luftdruck von 687 kPa im System geprüft werden. Das Prüfdiagramm ist in Abb. 3 dargestellt.

Abb.: Bremsventil-Prüfkreis: 1, 6, 10 - Druckmessgeräte; 2, 7 - Zylinder; 3 - erster Kreis; 4 - Bremsventil; 5, 8 - Absperrventile; 9 - zweiter Kreis; S1 - Hebelhub; S2 - Stößelhub

So prüfen Sie:

- Schließen Sie die Leitungen an die Klemmen 11* und 12* an. Drücken Sie den Hebel mehrmals bis zum Anschlag (Hub S, min. = 31,2 mm).

Die Luftdurchlässigkeit der Klemmen muss gut sein.

Bei losgelassenem Hebel die Klemmen 21*, 22* und 3* mit Seifenemulsion auf Dichtheit prüfen.

Verbinden Sie die Klemmen 21 und 22 mit den Zylindern. Bei leichtem Drücken des Hebels sollte der erste Kreis nach einem Hebelhub von (5,7 + 1,5) mm ausgelöst werden, was einem Stößelhub von (2,3 + 0,6) mm entspricht.

Der anfängliche Drucksprung im ersten Kreis sollte 20 kPa nicht überschreiten.

Wenn der Druck im ersten Kreis 50 kPa erreicht, sollte der Druck im zweiten Kreis mindestens 245 kPa betragen.

Die Druckvoreilung im ersten Kreis gegenüber dem Druck im zweiten Kreis darf über den gesamten Druckbereich aufrechterhalten werden, darf jedoch 25 kPa nicht überschreiten.

Der anfängliche Drucksprung im zweiten Kreis sollte 20 kPa nicht überschreiten.

- – Der Hebelhub bis zum Druck von 294 kPa im ersten Kreis sollte (17,2 d: 1,7) mm betragen, was einem Stößelhub von (6,9 ± 0,7) entspricht. mm;

- – Der Hebelhub bis zum Druck von 687 kPa im ersten und zweiten Kreis sollte (24 ± 2,4) mm betragen, was einem Stößelhub von (9,6 ± 1) mm entspricht;

- – Der gesamte Hebelhub bis zum Anschlag sollte (34,6 ± 3,5) mm betragen, was einem Stößelhub von (13,9 + 1,4) mm entspricht;

- – Beim sanften Drücken des Hebels sollte der Druck in jedem Kreis nach dem anfänglichen Sprung gleichmäßig ansteigen und beim Loslassen gleichmäßig abfallen. Der schrittweise Druckabfall sollte 294 kPa nicht überschreiten;

- – Bei Ausfall des ersten oder zweiten Kreises sollte der verbleibende Kreis voll funktionsfähig bleiben;

- – Das Ventil in der Einlassposition auf Undichtigkeiten prüfen.

Einbau des Ventils Die Montage am Fahrzeug erfolgt in umgekehrter Reihenfolge. Das Bremsventil kann eingebaut werden (Abb. 4).

Bremsventil Modifikation Nr. 2

Das Bremsventil (Abb. 4) in folgender Reihenfolge ausbauen und zerlegen:

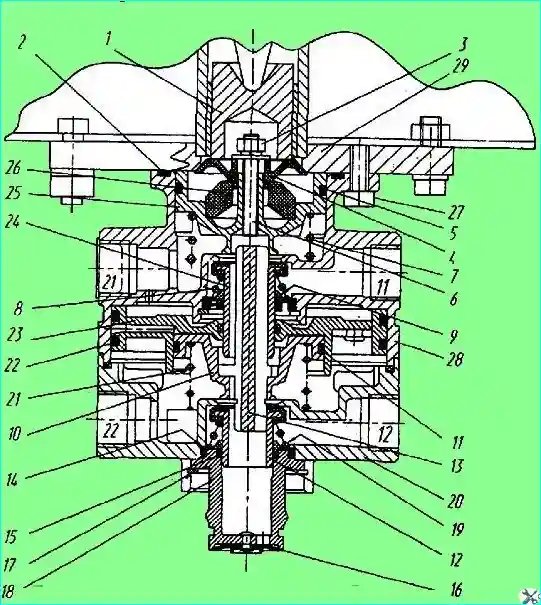

Abb. Bremsventil: 1 - Stößel; 2 - Dichtring; 3 - Mutter; 4 - Platte; 5 - Dichtring; 10 - kleiner Kolben; 11 - Dichtring; 12 - Ventilunterteil; 13 - Stößel des kleinen Kolbens; 14 - Stützring; 15 - Dichtring; 16 - Atmosphärenauslassventil; 17 - Haltering; 18 - Atmosphärenauslassgehäuse; 19 - Feder; 20 - unteres Gehäuse; 21 - Feder; 22 - Dichtring; 23 - großer Kolben; 24 - Ventil des oberen Abschnitts; 25 - oberer Kolben; 26 - elastisches Element; 27 - Bolzen; 28 - oberes Gehäuse; 29 - Halterung

- – Fahrzeugkabine anheben;

- – Alle Leitungen vom Bremsventil trennen;

- – Schrauben 27 lösen und Bremsventil abnehmen, dabei Kolben 1 gegen Herausfallen sichern;

- – Oberen Kolben 25 mit elastischem Element 26 zusammenbauen;

- – Feder 7 entfernen;

- – Schrauben lösen und oberes Gehäuse 28 vom unteren Gehäuse 20 trennen;

- – Feder 21, großen Kolben 23 zusammenbauen mit kleinem Kolben 10, anschließend den kleinen Kolben vom großen abziehen;

- – Sicherungsring 17 entfernen und Gehäuse des Atmosphärenauslasses 18 mit Dichtringen, Stützring 14, Feder 19 und Unterteilventil 12 abnehmen;

- – Sicherungsring entfernen und Dichtung, Stützring 9 herausnehmen. Feder 8 und Ventiloberteil 24.

Montieren Sie das Ventil in umgekehrter Reihenfolge der Demontage.

Messen Sie vor dem Einbau des oberen Kolbens den Abstand „C“ (Abb. 2) – den Überstand des Kolbenendes über das Ventil.

Stellen Sie mit der Einstellschraube am oberen Kolben den Abstand d = c + 0,8 mm ein und ziehen Sie die Einstellschraube fest.

Nach der Montage muss die Funktion des Bremsventils am Prüfstand bei einem Systemdruck von 0,7 MPa (7,0 kgf/cm²) überprüft werden.

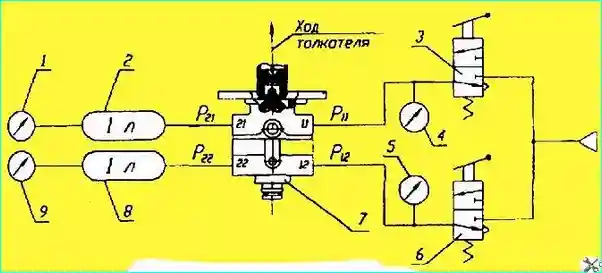

Abb. Anschlussplan Bremsventil während der Prüfung: 1, 4, 5, 9 – Druckmessgeräte; 2, 8 – Druckluftflaschen; 3, 6 – Ventile; 7 – Bremsventil; 11, 12 – Drucklufteingänge; 21, 22 – Druckluftausgänge; P11, P12 – Eingangsdruck; P21, P22 – Ausgangsdruck

Der Prüfplan ist in Abb. 5 dargestellt.

So geht die Prüfung:

- – Rohrleitungen anschließen, nicht verwendete Klemmen verschließen. Drücken Sie den Kolben dreimal bis zum Anschlag.

Bei losgelassenem Kolben die Klemmen 21, 22 und 23 mit Seifenemulsion auf Dichtheit prüfen.

- – Schließen Sie die Klemmen 21 und 22 an die Zylinder an und drücken Sie den Kolben sanft.

Der erste Stromkreis (oben) sollte nach einem Kolbenhub von 1,9–3,0 mm funktionieren. Der anfängliche Drucksprung sollte 0,02 MPa (0,2 kgf/cm²) nicht überschreiten.

- – Wenn der Druck in Klemme 21 0,05 MPa (0,5 kgf/cm²) erreicht, sollte der Druck in Klemme 22 mindestens 0,025 MPa (0,25 kgf/cm²) betragen.

Die Druckvoreilung in Klemme 21 gegenüber dem Druck in Klemme 22 kann über den gesamten Druckbereich aufrechterhalten werden, darf jedoch 0,025 MPa (0,25 kgf/cm²) nicht überschreiten.

Der anfängliche Drucksprung in Klemme 22 sollte 0,02 MPa (0,2 kgf/cm²) nicht überschreiten.

- Wenn der Druck in Klemme 21 0,3 MPa (3,0 kgf/cm²) sollte der Stößelhub (5,8–8,0) mm betragen.

- Bei Erreichen eines Drucks von 0,75 MPa (7,5 kgf/cm²) in Klemme 21 sollte der Stößelhub (8,4–10,8) mm betragen.

Der gesamte Stößelhub bis zum Anschlag sollte (12,5–15,7) mm betragen.

- – Beim sanften Drücken des Stößels sollte der Druck in jedem Kreis nach dem anfänglichen Drucksprung gleichmäßig ansteigen und beim Loslassen gleichmäßig abfallen.

- – Prüfen Sie die Dichtheit des Ventils bei vollständig gedrücktem Stößel.

- – Prüfen Sie die Dichtheit des ersten Kreises bei vollständig gedrücktem Stößel, wenn im zweiten Kreis kein Druck anliegt, und anschließend die Dichtheit des zweiten Kreises, wenn im ersten Kreis kein Druck anliegt.

Einbau des Ventils in umgekehrter Reihenfolge Bestellung.