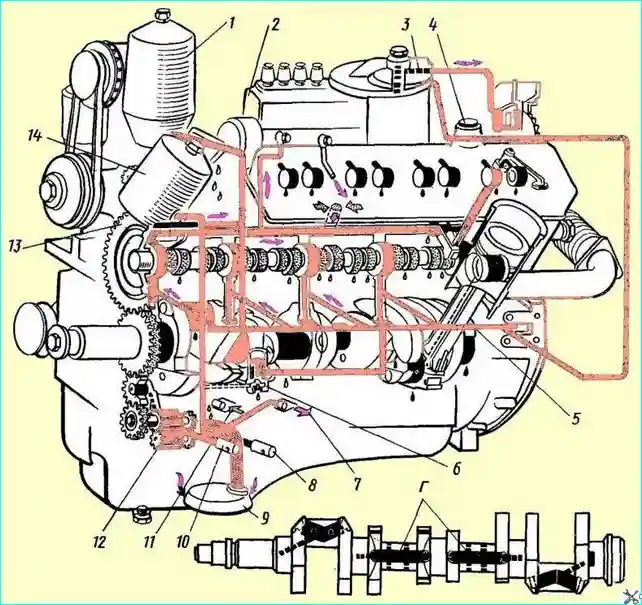

Motorschmiersystem (Abb. 1) mit Druck- und Spritzschmierung

Haupt- und Pleuellager, Kolbenbolzen, Nockenwellenlager, Buchsen und Kipphebel, Stößelstangenbuchsen, Stößelstangenspitzen, Ölpumpenlager und deren Antrieb werden unter Druck geschmiert.

Zylinderlaufbuchsenspiegel, Nockenwellennocken, Antriebsräder und Wälzlager werden durch Spritzschmierung geschmiert.

Abb. 1. Schema des Schmiersystems: 1 - Zentrifugalölfilter; 2 - Hochdruck-Kraftstoffpumpe; 3 - Turbolader-Ölfilter; 4 - Öleinfüllstutzen; 5 - Zentraler Ölkanal; 6 - Differenzialventil; 7 - Ölflussrichtung zum Ölkühler; 8 - Sicherheitsventil des Kühlerabschnitts; 9 - Ölansaugung der Ölpumpe; 10 - Druckminderventil; 11 - Ölflussrichtung vom Kühler zur Ölwanne; 12 - Ölpumpe; 13 - Bypassventil des Ölfilters; 14 - Grobölfilter; (A) - Hochdruck; (B) - Ölansaugung; (C) - Ablass- und Spritzschmierung; (G) - Kurbelwellenölkanäle

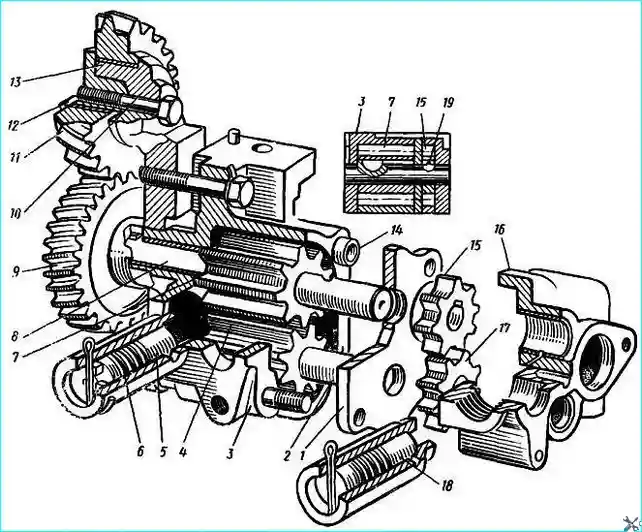

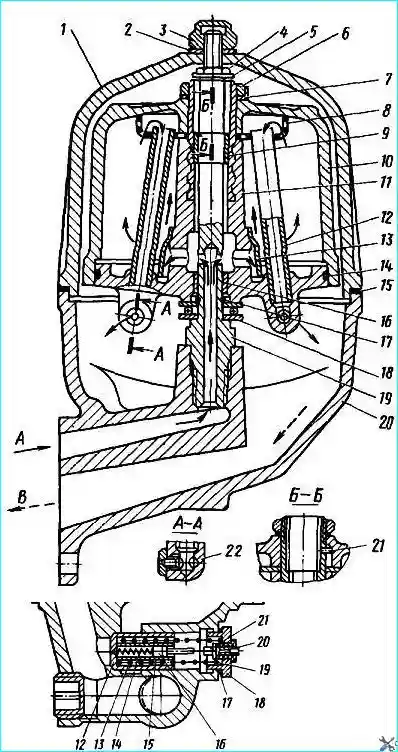

Ölpumpe (Abb. 2).

Zahnradpumpe, am vorderen Deckel des Hauptlagers montiert und über das Zwischenrad vom Kurbelwellenzahnrad angetrieben; Die Ölpumpe besteht aus zwei Teilen: Haupt- und Kühlerteil.

Abb. 2. Ölpumpe: 1 - Distanzstück des Pumpengehäuses; 2 - Achse der angetriebenen Zahnräder des Haupt- und Kühlerteils; 3 - Pumpengehäuse des Hauptteils; 4 - angetriebenes Zahnrad des Hauptteils; 5 - Druckminderventil; 6 - Einstellscheibe; 7 - Antriebszahnrad des Hauptteils; 8 - Antriebswelle des Haupt- und Kühlerteils; 9 - angetriebenes Zahnrad des Pumpenantriebs; 10 - Achse des Zwischenzahnrads; 11 - Zwischenzahnrad; 12 - Druckflansch; 13 - Hülse; 14 - Befestigungshülse des Gehäuses; 15 - angetriebenes Zahnrad des Kühlerteils; 16 - Kühlergehäuse; 17 - angetriebenes Zahnrad des Kühlerteils; 18 - Sicherheitsventil; 19 - Sperrkugel

Der Hauptteil (Druckseite) der Pumpe fördert Öl über einen in Reihe geschalteten Grobfilter 14 (siehe Abb. 1) in die Hauptölleitung.

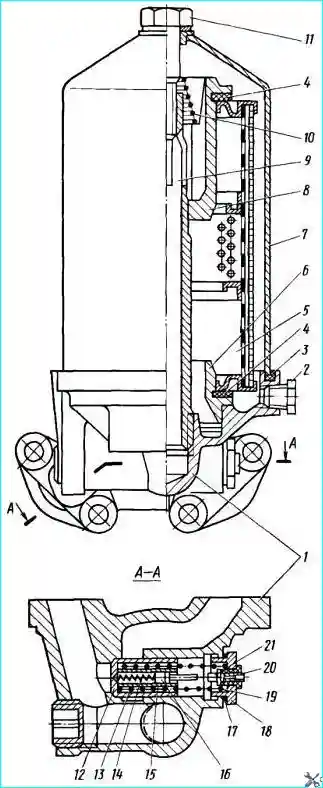

Im Gehäuse des Grobfilters befindet sich ein Bypassventil 12 (Abb. 3). Dieses öffnet sich, wenn die Druckdifferenz vor und nach dem Filter 1,8–2,3 kgf/cm² beträgt (bei Verschmutzung des Filterelements). Ein Teil des ungereinigten Öls umgeht den Filter und gelangt in die Ölleitung.

Abb. 3. Grobölfilter: 1 - Filtergehäuse, 2 - Ablassschraube; 3 - Deckeldichtung; 4 - Filterelementdichtung; 5 - Filterelement; 6 - untere Abdeckung des Filterelements; 7 - Filterkappe: 8 - obere Abdeckung des Filterelements; 9 - Filterstab: 10 - Feder; 11 - Kappenbefestigungsschraube; 12 Bypassventil; 13 - Ventilfeder; 14 - Alarmfeder; 15 - Alarmgehäuse; 16 - beweglicher Kontakt; 17 - Ventilstopfendichtung; 18 - Ventilstopfen; 19 - Einstellscheibe der Ventilfeder; 20 - Alarmanschluss; 21 - Festkontakt

Sobald das Bypassventil 12 zu öffnen beginnt, schließen die Kontakte der Anzeige:

- In diesem Moment leuchtet die Kontrollleuchte im Gehäuse auf.

Nach dem Filter gelangt das Öl in den zentralen Ölkanal und von dort durch die Kanäle im Zylinderblock zu den Lagern der Kurbelwelle und der Nockenwellen.

Von den Kurbelwellenlagern gelangt das Öl über ein System von Kanälen in der Kurbelwelle und den Pleuelstangen zu den Lagern der oberen Pleuelköpfe.

Von der Nockenwelle wird das Öl pulsierend zum Kanal der Stößelachse und von dort durch die Kanäle in den Stößeln, entlang der Hohlstangen und Kipphebellöcher zu allen Reibpaarungen des Ventiltriebs geleitet.

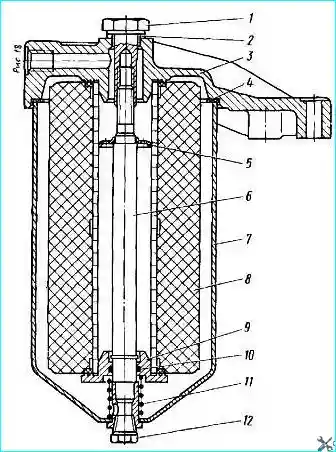

Vom zentralen Ölkanal durch das äußere Radhaus gelangt das Öl über einen zusätzlichen Kanal zu den Lagern des Turboladers. Feinfilter (Abb. 4).

Abb. 4. Turbolader-Ölfilter: 1 - Gehäusebefestigungsschraube; 2 - Dichtung; 3 - Filterdeckel; 4 - Gehäusedichtung; 5 - Elementhalter; 6 - Stange; 7 - Gehäuse; 8 - Filterelement; 9 - Dichtmanschette; 10

- Dichtring; 11 - Feder; 12 - Ablassschraube

Nach dem Grobfilter Parallel zur Hauptölleitung ist ein Zentrifugal-Feinölfilter 1 (siehe Abb. 1) angeschlossen, der bis zu 10 % des durch das Schmiersystem fließenden Öls durchlässt.

Das gereinigte Öl wird in die Ölwanne abgelassen.

Der Druckabschnitt der Ölpumpe ist mit einem Druckminderventil 10 (siehe Abb. 1) ausgestattet, das das Öl in die Ölwanne umleitet, wenn der Druck am Pumpenauslass 7–8 kgf/cm² überschreitet.

Im Gehäuse des Kühlerabschnitts der Pumpe ist ein Sicherheitsventil 8 eingebaut, das auf einen Druck von 0,8–1,2 kgf/cm² eingestellt ist.

Zur Druckstabilisierung ist im Schmiersystem ein Differenzialventil 6 integriert. Die Öffnungseinstellung beträgt 5,2–5,4 kgf/cm².

Feinölfilter

Abb. 5. Zentrifugalölfilter: 1 - Filterkappe; 2 - Unterlegscheibe; 3 - Kappenmutter; 4 - Rotorbefestigungsmutter; 5 - Anlaufscheibe; 6 - Rotormutter; 7 - Unterlegscheibe; 8 - Sieb; 9, 16 - Rotorbuchsen; 10 - Rotorkappe; 11 - Rotor; 12 - Ansaugrohr; 13 - Reflektor; 14 - Dichtring; 15 - Kappendichtung; 17 - Sicherungsring; 18 - Lager; 19 - Rotorachse; 20 - Filtergehäuse; 21 - Stift; 22 - Rotordüse

Zentrifugalfilter (Zentrifuge). Der Rotor 11 (Abb. 5) des Filters wird durch das Reaktionsdrehmoment des mit höherer Geschwindigkeit aus den Düsen 22 austretenden Öls in Rotation versetzt.

Durch die Rotordrehung werden die mechanischen Partikel im Öl in den Hohlraum der Kappe 10 geschleudert und bilden dort einen dichten Bodensatz, der bei der Demontage des Filters entfernt wird.

Das gereinigte Öl wird in das Kurbelgehäuse abgelassen.

Ölkühler

Rohrförmig, luftgekühlt, vor dem wassergekühlten Kühler angeordnet. Er wird ab einer Lufttemperatur von 15 °C durch Öffnen des Hahns an der linken Seite des Zylinderblocks eingeschaltet.

Unter erschwerten Betriebsbedingungen sollte der Ölkühler bei niedrigeren Lufttemperaturen eingeschaltet werden. In allen anderen Fällen muss es abgeschaltet werden.

Mögliche Störungen des Schmiersystems und deren Behebung

- Störungsursache - Beseitigungsmethode

Niedriger Öldruck:

- - Zu wenig Öl im Schmiersystem - Öl nachfüllen

- - Ölverdünnung mit Kraftstoff - Kraftstoffleckagen in der Ablassleitung unter den Zylinderkopfhauben, in den Verschraubungen der Einspritzdüsen und an den Anschlussstellen der Kraftstoffleitungen an die Einspritzdüsen beseitigen

- - Erhöhte Öltemperatur - Störung der Ölkühlung

- - Verschmutzung des Filterelements des Grobfilters - Filterelement spülen

- - Verstopfter Ölpumpeneinlass - Pumpeneinlass spülen

- - Blockieren des Kolbens der Druckminder- oder Ablassventile - Spülen ohne Demontage Ventil

- - Verschleiß von Ölpumpenteilen - Ölpumpe zerlegen und ggf. Teile austauschen

- - Verschleiß von Haupt- und Pleuellagern - Laufbuchsen austauschen

Niedriger Öldruck im Turbolader:

Bei den oben genannten Störungen des Schmiersystems sinkt der Öldruck im Turbolader gleichzeitig mit dem Öldruckabfall in der Hauptleitung. Darüber hinaus können folgende Ereignisse auftreten:

- - Defekt der Ölzuleitung zum Turbolader - Leitung austauschen oder reparieren

- - Störung des Öldruckmessers im Turbolader-Schmiersystem - Manometer austauschen. Ölfilterelement des Turboladers mit Filterspülung wechseln

- - Lagerverschleiß des Turboladers - Turbolader ausbauen und zur Reparatur in eine Werkstatt schicken

Wasser gelangt ins Schmiersystem:

- - Zylinderkopfdichtungen beschädigt - Defekte Dichtung ersetzen

- - Mutter der Einspritzdüsenkappe nicht fest genug angezogen - Befestigungsmutter der Einspritzdüsenkappe festziehen

- - Zylinderlaufbuchsen undicht - Defekte Dichtringe ersetzen

- - Riss im Zylinderkopf oder -block - Motor zur Reparatur schicken