Principio de funcionamiento del Common Rail Sistem 2

Sistema de combustible tipo batería - Commonrailsistem 2 (SEZ2) con control electrónico del suministro de combustible fabricado por Robert Bosch (Alemania).

CRS2 BOSCH con unidad de control electrónico proporciona:

- - dosificación precisa del suministro cíclico de combustible para cada modo de funcionamiento;

- - ajuste de los ángulos de avance de la inyección de combustible en función de la velocidad, la carga y la temperatura;

- - arranque fácil del motor con emisiones mínimas de sustancias nocivas a la atmósfera en cualquier condición de temperatura;

- - adaptación del proceso de suministro de combustible en función de las condiciones ambientales para reducir las emisiones de sustancias nocivas;

- - compatibilidad con la unidad de control electrónico del vehículo (ABS, ASR, control de crucero, etc.).

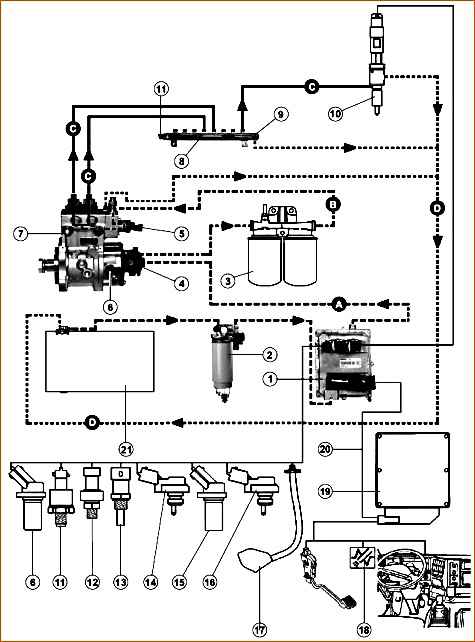

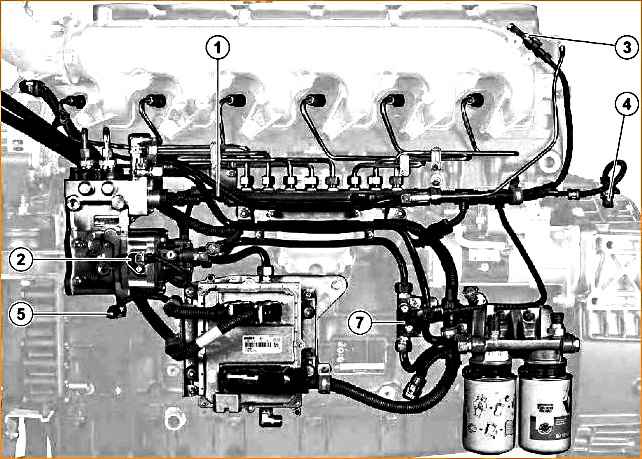

Componentes del sistema de inyección electrónica de combustible "Common Rail Sistem 2": 1 - unidad de control electrónico del motor con refrigerador (ECU) (650.3763010); 2 - filtro grueso de combustible (instalado por el consumidor); 3 - filtros finos de combustible (650.1028010 - ensamblados); 4 - cebado de combustible; 5 - válvula dosificadora solenoide de la bomba de combustible (650.1111674); 6 - sensor de velocidad del eje de combustible (sensor de fase); 7 - bomba de combustible (650.1111005); 8 - rampa (650.1112552); 9 – válvula de derivación; 10 - boquillas (650.1112010); 11 - sensor de presión del riel (650.1130540); 12 - sensor de presión de aceite (650.1130552); 13 - sensor de temperatura en el circuito del sistema de refrigeración (650.1130556); 14 - sensor de presión y temperatura del aire en el colector de admisión (650.1130548); 15 - sensor de velocidad del cigüeñal del motor (650.1130544); 16 - sensor de temperatura y presión de combustible; 17 - embrague de apagado del ventilador; 18 - luz de advertencia de emergencia (ChekEngen); 19 - Unidad de control electrónico del vehículo; 20 – tren. Circuitos hidráulicos: (A) - sistema de aspiración; (B) - sistema de baja presión; (C) - sistema de alta presión; (D) - sistema de retorno al tanque de combustible (21).

El sistema de combustible funciona de la siguiente manera:

El combustible del tanque de combustible a través del filtro de sedimentación gruesa y el enfriador de la unidad de control electrónico es aspirado por la bomba de cebado de combustible y, bajo una presión de 700-800 kPa (7-8 kgf/cm 2 ), se suministra al filtro fino con un grado de limpieza muy alto, ya que el sistema CommonRail es más sensible a la contaminación que los sistemas con una bomba de combustible de émbolo convencional.

El combustible luego ingresa a la bomba de combustible de alta presión, que tiene dos secciones, cada una de las cuales se alimenta a través de un dispositivo dosificador con una válvula eléctrica.

Desde la bomba de combustible, el combustible bajo presión ingresa a una línea de acumulador de combustible común (rampa) y luego se suministra a cada inyector a través de líneas de combustible individuales.

Los inyectores suministran combustible bajo presión a la cámara de combustión, la duración de la inyección está determinada por la duración del pulso eléctrico de la unidad de control electrónico del motor.

El impulso eléctrico máximo al inyector se caracteriza por un voltaje de hasta 80 V y 20 A.

La inyección de combustible se realiza por etapas:

- - inyección piloto (1-3%) en ángulos de avance de inyección temprana - para reducir el ruido del motor;

- - inyección principal (94-96%);

- - inyección adicional después de la principal - para reducir el humo de escape (1-5%).

El equilibrio de combustible inyectado para las inyecciones indicadas está determinado por el modo de funcionamiento del motor.

Las electroválvulas le permiten regular la presión del combustible que ingresa al espacio encima del émbolo de la bomba de combustible.

En los accesorios de rampa a la entrada de las tuberías de alta presión hay limitadores hidráulicos de flujo de combustible (uno para cada cilindro), que cortan el suministro de combustible a los inyectores cuando se excede la duración de inyección especificada (por ejemplo, cuando el inyector está obstruido).

Después de eliminar la falla del inyector, el funcionamiento normal del limitador se restablece automáticamente.

Los sensores ubicados en el motor transmiten información a la unidad de control electrónico sobre el funcionamiento de los sistemas.

La unidad de control electrónico utiliza esta información para controlar la inyección y enviar señales sobre el funcionamiento de otros sistemas al panel de instrumentos, y controlar los actuadores que aseguran el funcionamiento del motor.

Esta información proviene de sensores de calefacción (ver Fig. 3):

- - sensor de presión del carril (1);

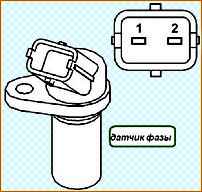

- - sensor de fase (2);

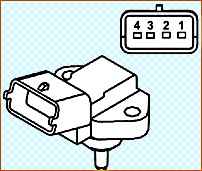

- - sensor de temperatura y presión de aire en el colector de admisión (3);

- - sensor de velocidad del motor (4) (en la carcasa del volante);

- - sensor de presión de aceite (5);

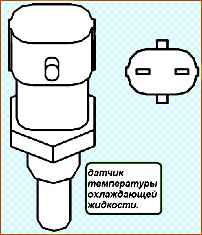

- - sensor de temperatura del refrigerante (6) (ver Fig. 3);

- - sensor de temperatura y presión del combustible (7);

- - sensor de modo de funcionamiento del ventilador (integrado en el embrague del ventilador).

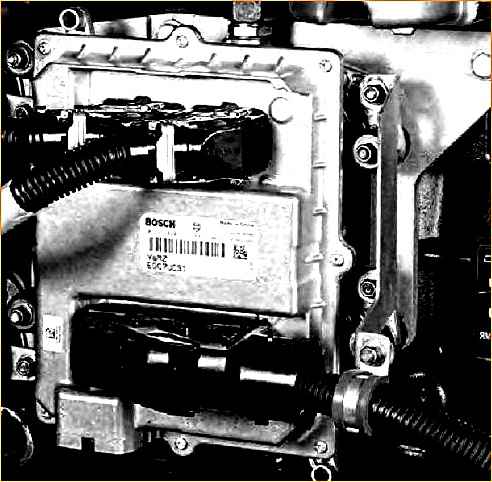

Unidad de control electrónico (ECU)

La unidad de control electrónico (ver Fig. 4a) recibe información de los sensores y de la unidad informática que controla el automóvil.

Dependiendo de los parámetros de entrada, esta unidad controla la inyección de combustible y una serie de funciones auxiliares (ventilador del motor).

Esta unidad informa al conductor sobre el estado del sistema de inyección de combustible a través de indicadores (luces, luces) ubicados en el panel de instrumentos (ver Fig. 46), y ante cualquier mal funcionamiento funciona en modo de emergencia.

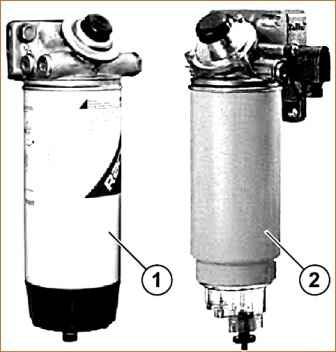

Filtro de combustible grueso. (ver Fig. 5) Filtro de sedimentos de flujo total con separador de agua, bomba de combustible manual y elemento filtrante reemplazable (instalado en el vehículo). (1) - Filtro de coche MAZ, (2) - Filtro de coche Ural.

Filtro de combustible fino. (ver Fig. 6) Filtro de flujo total con dos elementos filtrantes reemplazables y un dispositivo para calentar automáticamente el combustible en la estación fría.

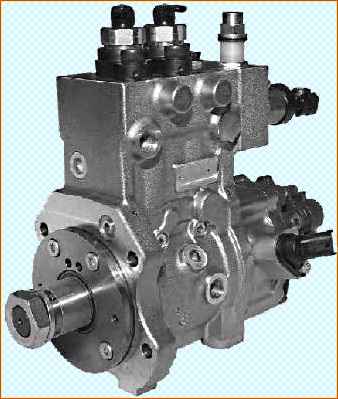

Bomba de combustible de alta presión. (ver figura 7)

Con bomba de cebado de combustible de engranajes y dos secciones de émbolo de alta presión, accionadas por engranajes; relación de transmisión 0,5:1.

Rampa de alta presión (ver Fig. 8)

Proporciona comunicación entre la bomba y los inyectores de combustible.

La rampa está equipada con:

- - sensor de presión,

- - válvula de derivación.

La válvula de derivación protege el circuito de alta presión de la sobrepresión al desviar el combustible al sistema de retorno del tanque. Calibración de la válvula de bypass: 1650± 50 bar.

El sensor de presión del riel con una tensión de alimentación de 5 voltios produce una tensión de salida en el rango de 0,5 - 4,5 voltios, dependiendo del valor de la presión medida.

La información sobre este valor se transmite a la ECU del motor.

Boquilla controlada eléctricamente (ver Fig. 9)

Esta boquilla incluye una válvula eléctrica que controla la apertura y cierre del atomizador.

La boquilla controlada eléctricamente no se puede reparar. Las juntas de estanqueidad deben sustituirse después de cada desmontaje. Las pinzas no están polarizadas.

Racor de suministro de combustible al inyector. (650.1112154)

Equipado con un dispositivo que impide su rotación mediante dos bolas. Este racor, al igual que su junta, debe cambiarse cada vez que se desmonta.

Sensor de fase. (Ver Fig. 10) Este sensor de tipo inductivo produce un voltaje sinusoidal causado por el paso de las cavidades del volante y del engranaje de la bomba.

La frecuencia de esta señal es proporcional a la velocidad de rotación del motor. Hay 58 ranuras en el volante.

Sensor de temperatura del refrigerante. (ver figura 11)

Sensor de presión y temperatura del aire en el colector de admisión. (ver Fig. 12) Un sensor tiene 2 elementos de medición integrados.

Con una tensión de alimentación de 5 voltios, este sensor produce una tensión de salida entre 0,5 V y 4,5 V.

- Datos técnicos (entre terminales 1 y 2).

Temperatura (º C) – Resistencia (Q):

0 – 6600 → 5900;

10 – 4200 → 3800;

20 – 2760 → 2500;

30 – 1870 → 1700;

40 – 1280 → 1180;

50 – 900 → 830.

Sensor de presión de aceite. (ver figura 13)

Con una tensión de alimentación de 5 voltios, este sensor produce una determinada tensión en función de la presión en el circuito de aceite (de 0 a 7 bar).

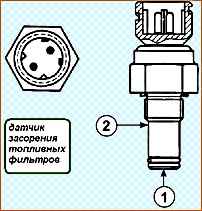

Sensor de obstrucción del filtro de combustible. (ver Fig. 14) Conmuta cuando la diferencia de presión entre P1 (1) y P2 (2) alcanza aproximadamente 3 bar.

La información sobre la obstrucción del filtro se transmite a la pantalla solo cuando el motor está caliente (para evitar identificar fallas de funcionamiento que aparecen durante situaciones de presión máxima o debido a un aumento en la viscosidad del combustible en la estación fría).

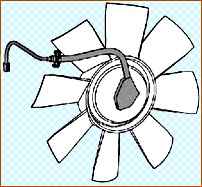

Embrague del ventilador. (ver figura 15)

El embrague del ventilador consta de un sensor de velocidad de rotación y una válvula de control de acoplamiento viscoso.

El ordenador electrónico controla el viscoacoplador mediante una electroválvula en función del parámetro requerido por el motor (temperatura, modo de eficiencia reducida, encendido de calefacción o aire acondicionado).

Este sistema funciona a una presión de inyección muy alta (hasta 1400 bar) con corriente de media tensión.

Antes de desmontarlo, limpie a fondo el sistema y luego tome todas las precauciones necesarias para evitar que entre contaminación en el sistema.

Utilice disolvente limpio y sople con aire comprimido. Durante el funcionamiento normal, después de detener el coche, la presión en el circuito de alta presión cae rápidamente (1-3 minutos).

Es necesario asegurarse de que no haya presión en el circuito creando una fuga de combustible aflojando el racor del inyector.

Todos los trabajos en el sistema de inyección deben realizarse con el motor parado.

Las reparaciones deben realizarse en una sala limpia, protegida del polvo, utilizando productos y herramientas adecuados. Está prohibido el uso de guantes fabricados con material fibroso.

Limpie bien las piezas con disolvente y revíselas cuidadosamente.

Utilizar cepillos de la mejor calidad, comprobando su limpieza y estado. Está prohibido el uso de trapos fibrosos y sucios.

Tapar todos los orificios con tapones y tapones especiales tan pronto como se hayan desmantelado las tuberías.

Evitar uso de aire comprimido. Los soportes de montaje del inyector no se pueden reparar.

Si fallan, es necesario reemplazarlos.

Al probar los inyectores, proceda con mucho cuidado para evitar lesiones por rociado de combustible o fugas de alta presión.

Siga el orden cronológico de las operaciones de desmontaje y montaje descrito en el manual de reparación.

Al volver a instalar, no realice ninguna modificación ni aplique fuerza excesiva.

Si es necesario, reemplace la pieza. Apriete siempre al par recomendado.

Purgar el circuito sin utilizar el motor de arranque.

Al seguir las recomendaciones anteriores, se garantiza la calidad y confiabilidad del sistema “CommonRail”.

Los tubos nuevos tienen superficies internas recubiertas con una sustancia protectora anticorrosión. Los tubos se deben lavar y limpiar con alcohol industrial y luego volver a colocarlos inmediatamente en su lugar para evitar la corrosión.