El sistema de energía incluye elementos de los siguientes subsistemas:

- – sistema de suministro de combustible, que incluye un tanque de combustible 16 (Fig. 1), una bomba de combustible 5 con un regulador de presión de combustible incorporado, tuberías de combustible 1 y 17, una manguera 18, un riel de combustible 2 (Fig. 2) con los inyectores 1, así como el filtro de combustible 2 (ver Fig. 1);

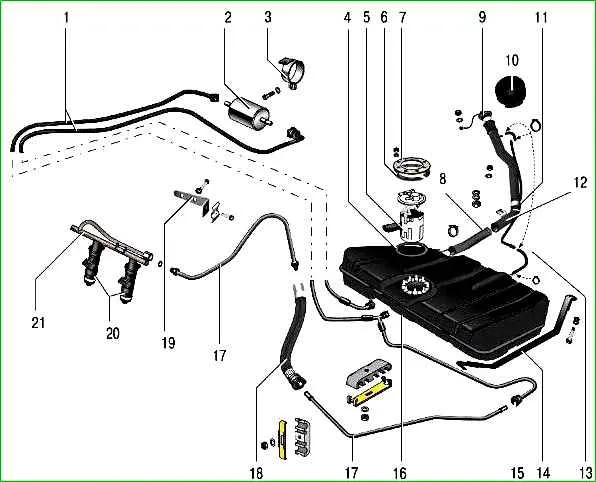

Sistema de suministro de combustible: 1 - tubos de combustible (plástico); 2 - filtro de combustible; 3 - soporte de montaje del filtro de combustible; 4 - junta tórica de la bomba de combustible; 5 - bomba de combustible; 6 - anillo espaciador; 7 - anillo de presión para sujetar la bomba de combustible; 8 - manguera del tubo de llenado; 9 - tapón del tubo de llenado del depósito de combustible; 10 - revestimiento del cuello del tubo de llenado; 11 - abrazadera; 12 - tubo de llenado del depósito de combustible; 13 - manguera de salida de aire; 14 - abrazadera de montaje del depósito de combustible; 15 - conector (conector rápido); 16 - tanque de combustible; 17 - tubos de combustible (metal); 18 - manguera de suministro de combustible; 19 - soporte; 20 - boquillas; 21 - carril de combustible

- – sistema de suministro de aire, que consta de filtro de aire 3 (Fig. 3), manguera de suministro de aire 11, conjunto del acelerador 4;

- – sistema de recuperación de vapor de combustible, que incluye un adsorbedor 15 (Fig. 4), una válvula de purga del adsorbedor 5, un separador de vapor de combustible 11, una válvula de gravedad 10, que conecta las líneas de vapor 1, 2, 12, 13, 14 y mangueras 4.

El motor está equipado con un sistema de control electrónico con inyección distribuida de combustible.

En el sistema de inyección distribuida de combustible, las funciones de formación de mezcla y dosificación de la mezcla aire-combustible en los cilindros del motor están separadas: los inyectores realizan una inyección dosificada de combustible en el tubo de admisión y la cantidad de aire requerida en cada momento de funcionamiento del motor es suministrado por un sistema que consta de una unidad de aceleración y un regulador de ralentí

Este método de control permite asegurar la composición óptima de la mezcla combustible en cada momento específico de funcionamiento del motor, lo que permite obtener la máxima potencia con el menor consumo de combustible posible y una baja toxicidad de los gases de escape.

El sistema de inyección de combustible y el sistema de encendido están controlados por una unidad de control electrónico del motor (ECU), que monitorea continuamente, utilizando sensores apropiados, la cantidad de carga del motor, la velocidad del vehículo, el estado térmico del motor y el proceso de combustión óptimo. en los cilindros del motor.

Una característica del sistema de inyección del Lada Priora VAZ-2170 es el funcionamiento sincronizado de los inyectores de acuerdo con la sincronización de las válvulas (la unidad de control del motor recibe información del sensor de fase).

El controlador enciende los inyectores de forma secuencial, y no de dos en dos o simultáneamente, como en los sistemas de inyección asíncronos.

Cada inyector se enciende después de 720° de rotación del cigüeñal. En los modos de arranque y en los modos de funcionamiento dinámico del motor, se utiliza un método de suministro de combustible asíncrono sin sincronización con la rotación del cigüeñal.

El sensor principal del sistema de inyección de combustible es el sensor de concentración de oxígeno en los gases de escape (sonda lambda).

Se instala en el colector de escape del motor y, junto con la unidad de control del motor y los inyectores, forma un circuito de control para la composición de la mezcla de aire y combustible suministrada al motor.

Basándose en las señales de los sensores, la unidad de control del motor determina la cantidad de oxígeno no quemado en los gases de escape y, en consecuencia, evalúa la composición óptima de la mezcla de aire y combustible que ingresa en cada momento a los cilindros del motor.

Al detectar una desviación de la composición del óptimo 1:14 (combustible/aire), que garantiza el funcionamiento más eficiente del convertidor catalítico de gases de escape, la unidad de control cambia la composición de la mezcla mediante inyectores.

Dado que el sensor de concentración de oxígeno está incluido en el circuito de retroalimentación de la unidad de control del motor, el circuito de control de la mezcla de aire y combustible está cerrado.

Una característica del sistema de control del motor del VAZ-2170 Lada Priora es la presencia, además del sensor de control, de un segundo sensor de diagnóstico de concentración de oxígeno instalado en la salida del convertidor.

Por la composición de los gases que pasan por el neutralizador, determina la eficiencia de su funcionamiento.

El tanque de combustible 16 (ver Fig. 1) está soldado, estampado, instalado debajo del piso de la carrocería en su parte trasera y asegurado con dos abrazaderas de acero 14.

Para evitar que los vapores de combustible entren a la atmósfera, el tanque está conectado a través de un separador de vapores de combustible 11 (ver Fig. 4) y una válvula de gravedad 10 mediante líneas de vapor 12, 13, 14 y 1 con un adsorbedor 15.

El módulo eléctrico de la bomba de combustible eléctrica (bomba de combustible) 5 (ver fig. 1), que combina la propia bomba, el sensor indicador de nivel de combustible y el regulador de presión de combustible.

En la parte trasera del depósito hay un tubo para conectar el tubo de llenado 12.

Desde la bomba, el combustible se suministra al filtro de combustible 2, instalado debajo en la base del cuerpo, y desde allí ingresa al riel de combustible 21, montado en la culata del motor. Desde el riel de combustible, el combustible se inyecta mediante inyectores 20 en los canales de admisión de la culata del cilindro, con el chorro de combustible dirigido hacia la válvula de admisión.

El exceso de combustible se drena al tanque de combustible a través del regulador de presión de combustible instalado en el módulo de la bomba de combustible eléctrica.

Este esquema de instalación del regulador de presión de combustible, además de eliminar la larga tubería de retorno, ayuda a evitar un aumento de la temperatura del combustible en el tanque, provocando una vaporización excesiva.

La bomba de combustible (módulo de bomba de combustible eléctrica) 5 (ver Fig. 1) es sumergible, tipo vórtice, con un filtro de combustible grueso. La bomba proporciona suministro de combustible y está instalada en el tanque de combustible, lo que reduce la posibilidad de formación de obstrucciones de vapor, ya que el combustible se suministra bajo presión y no bajo vacío.

La bomba de combustible suministra combustible desde el tanque de combustible a través del filtro de combustible principal al riel del inyector a una presión de más de 380 kPa.

El filtro de combustible 2 (ver Fig. 1) está bien: flujo total, fijado en el soporte 3 en la base del cuerpo al lado del tanque de combustible. El filtro es inseparable y está equipado con una carcasa de acero con un elemento filtrante de papel.

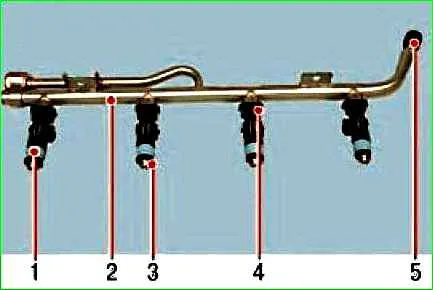

Riel de combustible e inyectores: 1 - inyector; 2 - riel de combustible; 3 - junta tórica; 4 - abrazadera de boquilla; 5 - tapón de ajuste para controlar la presión del combustible

El carril de combustible 21 (ver Fig. 1), que es una pieza tubular hueca, sirve para suministrar combustible a los inyectores y está fijado a la culata.

El motor utiliza un sistema de suministro de energía sin drenaje; la presión en el riel se mantiene mediante un regulador de presión de combustible instalado en el módulo de la bomba de combustible eléctrica.

Las boquillas 20 se fijan a la rampa con abrazaderas 4 (ver Fig. 2) a través de juntas tóricas de goma.

Para igualar la presión en los inyectores, el combustible se suministra a la parte media de la rampa.

Los inyectores con sus boquillas entran en los orificios ubicados encima de los canales de entrada de la culata. Los orificios de las boquillas están sellados con juntas tóricas de goma.

El inyector está diseñado para la inyección dosificada de combustible en los cilindros del motor y es una válvula electromecánica de alta precisión en la que un resorte presiona la aguja de la válvula de cierre contra el asiento.

Cuando se aplica un impulso eléctrico desde la unidad de control al devanado del electroimán, la aguja se eleva y abre el orificio de la boquilla, a través del cual se suministra combustible al tubo de entrada del motor.

La cantidad de combustible inyectada por el inyector depende de la duración del pulso eléctrico.

El regulador de presión de combustible está instalado en el módulo de la bomba de combustible y está diseñado para mantener una presión de combustible constante en el riel de combustible.

El regulador está conectado al comienzo de la línea de suministro inmediatamente después del filtro de combustible y es una válvula de derivación con un resorte que tiene una fuerza estrictamente calibrada.

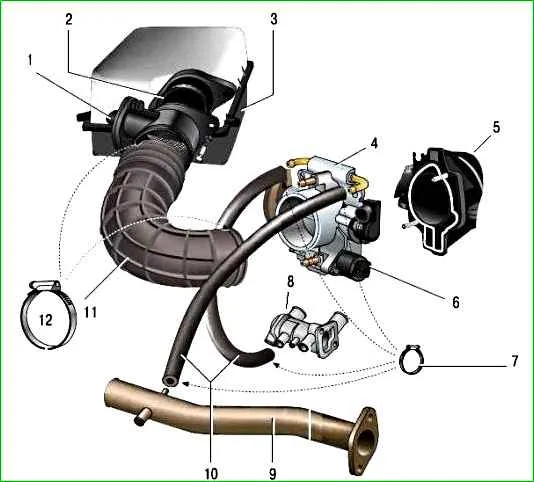

Sistema de suministro de aire: 1 - sensor de flujo de aire masivo: 2 - manguito de sellado: 3 - filtro de aire: 4 - conjunto del acelerador; 5 - colector de admisión: 6 - regulador de ralentí o regulador de aire secundario; 7 - abrazaderas de manguera; 8 - termostato; 9 - tubería de suministro de la bomba de refrigerante; 10 - mangueras de calefacción para el conjunto del acelerador; 11 - manguito de suministro de aire; 12 - abrazaderas para sujetar la manguera de suministro de aire

El filtro de aire 3 (ver Fig. 3) está instalado en la parte delantera del compartimiento del motor sobre tres soportes de goma.

El elemento filtrante es de papel, plano, con una gran superficie filtrante.

El filtro está conectado mediante una manguera de suministro de aire corrugada de goma 11 al conjunto del acelerador 4. Un sensor de flujo de masa de aire 1 está instalado entre la manguera y el filtro.

El conjunto del acelerador 4 (ver Fig. 3) está fijado al colector de admisión 5.

Controla la cantidad de aire que ingresa al tubo de admisión.

El flujo de aire hacia el motor está controlado por una válvula de mariposa conectada al pedal del acelerador.

El conjunto del acelerador incluye sensores de posición del acelerador 4 y regulador de velocidad de ralentí 5.

En la parte de flujo del conjunto del acelerador (delante de la válvula del acelerador y detrás y hay orificios de muestreo de vacío necesarios para el funcionamiento de los sistemas de ventilación del cárter y la recuperación de vapores de combustible.

El regulador de velocidad de ralentí 5 regula la velocidad del cigüeñal durante el modo de ralentí, controlando la cantidad de aire suministrado sin pasar por la válvula de mariposa cerrada.

Consiste en un motor paso a paso de dos polos y una válvula cónica conectada a él.

La válvula se extiende o retrae según las señales de la unidad de control del motor.

Cuando la aguja del regulador está completamente extendida (lo que corresponde a 0 pasos), la válvula bloquea completamente el paso del aire.

Cuando la aguja se mueve hacia adentro, se proporciona un caudal de aire proporcional al número de pasos que la aguja se aleja del asiento.

Al cambiar la cantidad de apertura y cierre de la válvula reguladora, la unidad de control compensa un aumento o disminución significativa en la cantidad de aire suministrado causado por su succión a través de un sistema de admisión con fugas o, por el contrario, un aire obstruido. filtro.

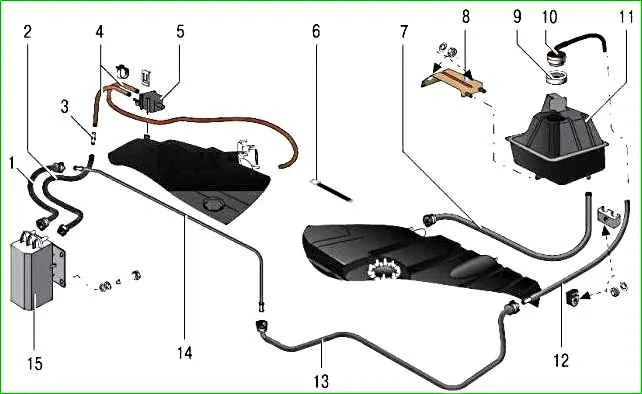

Sistema de recuperación de vapores de combustible: 1 - tubo de vapor delantero; 2 - tubo de adsorbedor y válvula de purga; 3 - adaptador; 4 - mangueras; 5 - válvula de purga del adsorbedor; 6 - abrazadera; 7 - tubo de drenaje de combustible; 8 - soporte separador; 9 - junta de válvula; 10 - válvula de gravedad; 11 - separador de vapores de combustible; 12 - tubo de vapor trasero; 13 - tubo de vapor medio; 14 - tubería de vapor; 15 - adsorbedor

El sistema de recuperación de vapores de combustible evita la liberación de vapores de combustible del sistema de energía a la atmósfera, lo que afecta negativamente al medio ambiente.

El sistema utiliza el método de absorción de vapor mediante el adsorbedor de carbono 15 (ver Fig. 4).

Está instalado en el compartimiento del motor en el panel tapizado del radiador y está conectado mediante líneas de vapor al separador de vapor de combustible 11, instalado en el nicho de la rueda trasera izquierda, y a la válvula de purga del recipiente 5, ubicada en el compartimiento del motor en la carcasa decorativa del motor.

La válvula solenoide de purga del recipiente cambia los modos de funcionamiento del sistema en función de las señales de la unidad de control del motor.

El vapor de combustible del tanque se condensa parcialmente en el separador 11, el condensado se drena nuevamente al tanque a través del tubo 7.

Los vapores restantes pasan a través de la válvula de gravedad 10 instalada en el separador a través de las líneas de vapor 12, 13, 14, 1 y entran en el adsorbedor 15.

El segundo accesorio del adsorbedor está conectado mediante una manguera a la válvula 5 para purgar el adsorbedor, y el tercero está conectado a la atmósfera.

Cuando el motor está apagado, el tercer accesorio se cierra mediante una válvula de retención incorporada, en este caso el adsorbedor no se comunica con la atmósfera.

Cuando el motor arranca, la ECU comienza a enviar pulsos de control a la válvula solenoide.

La válvula solenoide se abre; bajo la influencia del vacío, también se abre la válvula de retención en el adsorbedor, por lo que el aire de la atmósfera y el vapor de combustible del separador ingresan al adsorbedor.

En este momento, se purga el sorbente: los vapores de gasolina se descargan a través de las mangueras 4 y el conjunto del acelerador 4 (ver Fig. 3) hacia el colector de admisión 5.

Las fallas en el sistema de recuperación de vapores de combustible resultan en ralentí inestable, calado del motor, aumento de la toxicidad de los gases de escape y deterioro del rendimiento del vehículo.