Para aumentar la potencia en litros en el motor KamAZ-7403.10, se utiliza sobrealimentación, es decir, se suministra aire a los cilindros mediante un compresor bajo una presión de 1,5 a 1,9 veces mayor que la atmosférica

Esto hizo posible aumentar la masa de aire suministrada a cada cilindro y, en consecuencia, quemar mayores dosis de combustible en los cilindros.

Con las mismas dimensiones del motor, velocidad de rotación del cigüeñal y número de cilindros, su potencia durante la sobrealimentación aumentó a 191 kW (un 24%).

Características técnicas del turbocompresor TKR7N

Rango de suministro de aire a través del compresor 0,05-0,2 kg/s

Presión de refuerzo (exceso) a la potencia nominal del motor, 1 kPa (kgf/cm 2) 54-83,4 (0,55-0,85)

Velocidad del rotor a la potencia nominal del motor, min -1 80 000-85 000

Temperatura de los gases a la entrada de la turbina, °C:

- - durante el funcionamiento a largo plazo, no más de 650

- - para funcionamiento a corto plazo (hasta 1 hora), no más de 700

Presión del aceite lubricante en la entrada del turbocompresor, kPa (kgf/cm 2):

- - en el motor bajo carga 196,2-392,4 (2-4);

- - en el motor sin carga, no menos de 98,1 (1)

Debido al uso de turbocompresor, el diseño básico del motor KamAZ-740.10 ha sufrido cambios menores.

La relación de compresión se reduce a 16 cambiando la forma de la cámara de combustión en la corona del pistón.

Los pistones de un motor turboalimentado utilizan una cámara de combustión cilíndrica en lugar de toroidal, es decir, sin desplazador, con mayor diámetro y profundidad.

Esto hizo posible aumentar el volumen de la cámara de combustión, pero los pistones dejaron de ser intercambiables con los utilizados en el modelo de motor base.

El equipo de combustible del motor turboalimentado ha sufrido los siguientes cambios: se ha instalado una bomba de inyección modelo 334, ajustada al suministro cíclico de combustible (96 mm 3/ciclo); Los inyectores modelo 271 se utilizan con el diámetro de los orificios de pulverización aumentado a 0,32 mm y una mayor presión al inicio de la inyección de combustible.

Dos turbocompresores proporcionan presión de aire a los cilindros.

Un turbocompresor sirve al banco izquierdo de cilindros y el otro al banco derecho. Funcionan utilizando la energía de los gases de escape.

Por lo general, la energía de los gases de escape se pierde y, en un turbocompresor, parte de ella se utiliza para el funcionamiento. Como resultado, al aumentar la potencia, el consumo específico de combustible disminuye.

Los turbocompresores se instalan en los tubos del colector de escape de modo que el eje del rotor sea perpendicular al eje del cigüeñal.

Los colectores de escape están hechos de hierro fundido macizo.

Se instalan arandelas esféricas especiales debajo de los pernos de montaje del colector de escape, que compensan los movimientos angulares de los pernos cuando el colector se calienta en relación con las culatas; Los pernos de fijación están asegurados con placas plegables para evitar que se salgan.

Para sellar la junta de gas entre el colector y las culatas se instalan juntas de acero al amianto bordeadas con una chapa metálica, y la estanqueidad de la junta entre el colector de escape y el tubo se asegura mediante una junta de calor. -Chapa de acero resistente, así como la unión entre el compresor y la tubería.

El sistema de admisión del motor KamAZ-7403.10 se diferencia del sistema de admisión del motor KamAZ-740.10 básico por la presencia de tubos adicionales, un diseño modificado de los colectores de admisión y un punto de conexión diferente para el indicador de obstrucción del filtro de aire.

La combinación de los colectores de admisión de cada fila de cilindros con un tubo ayuda a reducir la amplitud de las fluctuaciones de presión en el colector de admisión y a reducir sus efectos nocivos sobre el funcionamiento del turbocompresor.

Los cojinetes del turbocompresor se lubrican mediante circulación bajo presión del sistema de lubricación del motor. El aceite se drena en el cárter del motor.

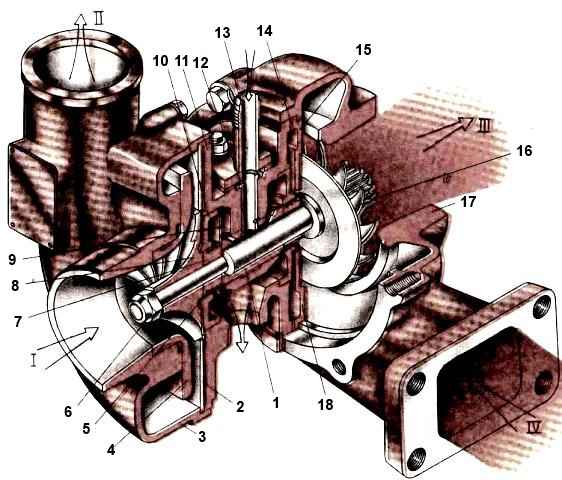

Las partes principales del turbocompresor son la carcasa del cojinete 11 (Fig. 1), la carcasa del compresor 3, la carcasa de la turbina 17 y el rotor, que consta de un eje con una rueda de turbina 16 soldada a él en un lado y un rueda del compresor 8 fijada al eje con una tuerca 6.

Los gases de escape calientes que salen de los cilindros ingresan a la carcasa 17 bajo presión a través del colector y, expandiéndose en el espacio entre palas, la rueda de turbina 16 gira a una frecuencia muy alta (hasta 85.000 rpm); Los gases escapan a la atmósfera a través del tubo de escape y el silenciador.

El eje del rotor hace girar la rueda del compresor 8, que aspira aire de la atmósfera a través del filtro de aire, lo comprime y lo bombea al colector del motor. Bajo exceso de presión, el aire ingresa a los cilindros del motor.

Dado que la temperatura de los gases de escape en la entrada de la turbina alcanza los 700 °C, la rueda de la turbina está hecha de una aleación resistente al calor y su cuerpo es de hierro fundido.

Para reducir la transferencia de calor desde la carcasa de la turbina a la carcasa del cojinete, se instalan entre ellos una pantalla de hierro fundido 15 y una junta de acero de asbesto 14.

A altas velocidades de rotación, los rodamientos no funcionan de manera confiable, por lo que el turbocompresor utiliza un cojinete liso 1, hecho del tipo "casquillo oscilante" e instalado en el orificio de la carcasa 11 con un espacio de hasta 0,1 mm.

Se bombea aceite a este espacio, que sirve como un colchón líquido que amortigua las vibraciones.

El casquillo se mantiene contra el desplazamiento axial y la rotación en la carcasa mediante la abrazadera 12, a través de la cual se bombea aceite desde la línea principal del motor.

El aceite, que pasa a través de los espacios a lo largo del rodamiento y sus canales, ingresa a la cavidad de drenaje de la carcasa del rodamiento y luego al cárter del motor.

Bajo presión, el aceite del conjunto de cojinetes tiende a fluir hacia la parte de flujo del compresor y las fugas de aceite aumentan al aumentar la rarefacción del aire en el lado del compresor.

Para evitar que el aceite entre en la ruta de flujo del compresor, se utiliza un sello de contacto entre el deflector de aceite 7 y la cubierta 10, que consta de dos anillos de sellado de hierro fundido tipo pistón 5 instalados en las ranuras del deflector de aceite. .

El sello incluye una rejilla de descarga de aceite 9, diseñada para separar la cavidad de los anillos de sellado de la cavidad de drenaje de la carcasa del rodamiento.

En el lado de la turbina hay un sello de contacto similar sin rejilla de descarga de aceite, pero aquí los anillos de sellado funcionan con contrapresión de gas en todos los modos diésel, lo que reduce la posibilidad de fugas de aceite.

Sin embargo, estos anillos funcionan a temperaturas más altas, lo que crea el riesgo de coquización de las ranuras y pérdida de movilidad del anillo. Esto es posible cuando el motor se para repentinamente mientras está trabajando en la carga.

Si, antes de detener el motor, lo deja funcionar durante 3-5 minutos al ralentí, entonces no se observa un aumento de temperatura en el área de los anillos de sellado, lo que significa que el aceite en el rotor se coquiza. No se producen surcos.

El turbocompresor es el punto de lubricación más alejado de la bomba de aceite.

Esta circunstancia requiere el cumplimiento de determinadas condiciones de arranque y calentamiento del motor, especialmente a temperaturas ambiente negativas.

En el momento en que arranca el motor, la bomba de aceite suministra aceite a los cojinetes del turbocompresor con un cierto retraso causado por la resistencia hidrodinámica de las tuberías en la línea de succión de la bomba de aceite y los canales en la línea de descarga de aceite.

Un retraso en el flujo de aceite cambia las condiciones hidrodinámicas de funcionamiento del conjunto de cojinetes, lo que, si se viola el modo de calentamiento del motor diésel después del arranque, puede provocar una falla del turbocompresor.

Para evitar fallas, el motor se calienta a una velocidad del cigüeñal inferior a 1500 rpm hasta que la presión del aceite en el sistema de lubricación supera los 100 kPa (1 kgf/cm 2 en el manómetro ).

Después de cambiar el aceite en el cárter del motor y los elementos filtrantes del filtro de flujo total, se recomienda hacer girar el cigüeñal antes de arrancar con el motor de arranque durante 10-15 s con el suministro de combustible cerrado.

Cuando aparece presión en la línea principal de aceite, determinada por el manómetro, puede arrancar el motor.

Las investigaciones han demostrado que cuando el motor está en ralentí, el vacío delante de los anillos de sellado de contacto detrás de la rueda del compresor alcanza un valor máximo, lo que contribuye a la fuga de aceite en la ruta de flujo del compresor y más adentro de los cilindros del motor.

El funcionamiento prolongado del motor en modo inactivo provoca la formación de humo azul en el escape, un mayor consumo de aceite y depósitos de carbón en la trayectoria del flujo de la turbina.

Para evitar estas averías, por ejemplo al bombear aire a los depósitos del sistema de frenos, se recomienda mantener la velocidad del cigüeñal entre 1200 y 1600 rpm.