Mantenimiento de los mecanismos de freno y accionamiento neumático del freno Kamaz

El mantenimiento de los mecanismos de freno consiste en lubricar las palancas de ajuste y los casquillos de los árboles de levas de expansión;

- - en la regulación de la carrera de las varillas de las cámaras de freno y en la fijación de las cámaras de freno y sus soportes;

- - en el control del estado de los tambores de freno, pastillas, forros, muelles tensores y manguetas de expansión (con los bujes desmontados).

Las palancas de ajuste de los mecanismos de freno se lubrican a través de engrasadores hasta que se exprime la grasa nueva.

Los casquillos del árbol de levas de expansión también se lubrican a través de engrasadores, pero hay que tener en cuenta que la cantidad de lubricante debe ser moderada (no más de cinco golpes al lubricar con jeringa manual), ya que el exceso de lubricante puede entrar el mecanismo de freno.

La carrera de las varillas de la cámara de freno se ajusta con tambores de freno fríos y presión de aire nominal en el accionamiento neumático del freno.

Se debe soltar el freno de mano. El trabajo lo realizan dos intérpretes, uno de los cuales debe estar en la cabina del vehículo.

Mida el recorrido de las varillas con una regla, colocándola paralela a la varilla y apoyando su extremo contra el cuerpo de la cámara de freno. Marque la ubicación del punto extremo de la varilla en la escala de la regla, presione el pedal del freno hasta el fondo y nuevamente marque la ubicación del mismo punto de la varilla en la escala.

La diferencia en los resultados obtenidos da el valor de la carrera de la varilla.

Si la carrera de la varilla excede los 40 mm, es necesario aflojar el perno de bloqueo y, girando el eje sin fin de la palanca de ajuste, separe las zapatas hasta que entren en contacto con el tambor de freno, es decir, debe gire el eje del gusano hasta que se detenga.

Después de esto, es necesario juntar las pastillas girando el eje del gusano media vuelta en la dirección opuesta (2-3 clics de la cerradura), asegurando así el recorrido más pequeño de las varillas, que debe ser igual a 20 mm. para KamAZ-4310, -43105, -5320, -5410 y -55102: para los vehículos KamAZ-5511, -53212 y -54112 es de 25 mm en los ejes intermedio y trasero y de 20 mm en el delantero.

Debe asegurarse de que al encender y apagar el suministro de aire comprimido, las varillas de la cámara de freno se muevan rápidamente, sin atascarse.

Compruebe la rotación de los carretes. Deben girar libremente sin atascarse, sin tocar las almohadillas.

Es necesario que las varillas de las cámaras derecha e izquierda de cada eje tengan una carrera lo más igual posible (la diferencia permitida no es más de 2...3 mm) para obtener la misma eficiencia de frenado de las cámaras derecha e izquierda. ruedas izquierdas.

Después de comprobar que el ajuste es correcto, apriete el perno de bloqueo de la palanca de ajuste.

La inspección de los mecanismos de freno revela la necesidad de reemplazar algunas piezas. Al mismo tiempo, se tiene en cuenta que el desgaste de la superficie de trabajo del tambor de freno no se permite más de 1 mm; las astillas, grietas y desconchones de las pastillas de fricción del freno son inaceptables; su desgaste debe corresponder al valor al que Quedan al menos 0,5 mm hasta las cabezas de los remaches.

Si necesita reemplazar una de las pastillas de freno izquierda o derecha, cambie todas las pastillas en ambos mecanismos de freno (ruedas izquierda y derecha).

Después de reemplazar las pastillas de freno, el mecanismo de freno está completamente ajustado.

Para ello, afloje las tuercas que sujetan los ejes de las zapatas y acerque las excéntricas, girando los ejes de las zapatas de modo que queden posicionados uno hacia el otro con los lados biselados de sus extremos exteriores, luego girando el eje de Con el gusano de la palanca de ajuste, presione las zapatas de freno contra el tambor, luego, girando los ejes excéntricos hacia un lado u otro, instale las pastillas, asegurándose de que encajen perfectamente en el tambor.

El ajuste de las pastillas se comprueba con una galga de espesores de 0,1 mm de espesor, que no debe pasar por ningún punto de todo el ancho de la pastilla. Con esta posición de las pastillas, apretar las tuercas del eje y ajustar el recorrido mínimo de la varilla de la cámara de freno.

Después del ajuste especificado, se logran los siguientes espacios entre el tambor de freno y las pastillas: en el puño expansivo - 0,4 mm, en los ejes de las pastillas - 0,2 mm.

El recorrido del pedal del freno debe ser de al menos 100-130 mm, de los cuales 20-30 mm son juego libre.

Cuando se pisa a fondo, el pedal no debe llegar al suelo de la cabina entre 10 y 30 mm. La carrera del pedal se mide con una regla a una distancia de 210-220 mm del eje de rotación.

El fin del juego gratuito se considera el momento el inicio de la extensión de las varillas de la cámara de freno o el momento en que se encienden las luces de freno.

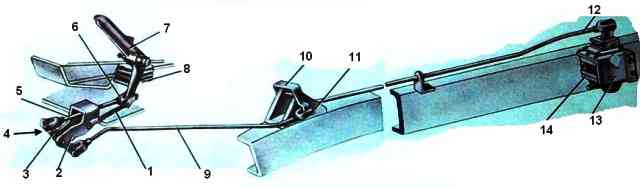

Si es necesario, ajuste la carrera del pedal cambiando la longitud de la varilla 6 (ver Fig. 1) con la horquilla de ajuste 5.

Con el recorrido completo del pedal, la palanca de la válvula de freno debe estar entre 31,1 y 39,1 mm.

El mantenimiento diario del accionamiento del freno implica una pequeña cantidad de operaciones para garantizar un funcionamiento sin problemas.

Se trata principalmente de un trabajo de control y diagnóstico que no requiere el uso de instrumentos; son realizadas por el conductor al preparar el vehículo para la salida y durante el trabajo en la línea;

Para verificar la capacidad de servicio de los volcados de control en el panel de instrumentos, presione el botón de prueba y todas las lámparas de control deberían encenderse; se encienden incluso cuando la presión en los receptores es inferior a 480-520 kPa.

Para comprobar el funcionamiento de la unidad, debe activar los controles de freno del vehículo: presione el pedal del freno, active y desactive el freno de estacionamiento, presione el botón de la válvula del freno auxiliar, suelte los acumuladores de energía con el botón de liberación del freno de emergencia.

Todos los días, al final de la jornada laboral, se drena el condensado de los receptores.

A una temperatura del aire de -(- 5 °C) o inferior, vierta (una vez a la semana o después de una carrera de 1000 km) una porción nueva de alcohol etílico en la protección anticongelante. Antes de añadir alcohol, es necesario drenar el condensado del fusible.

Al conectar el remolque, verifique que los cabezales de conexión estén conectados correctamente y que las válvulas de desconexión estén abiertas.

Al realizar el mantenimiento del accionamiento neumático de los frenos del automóvil, también debe asegurarse de que esté apretado. Se debe prestar especial atención a la estanqueidad de las conexiones de tuberías y mangueras flexibles, ya que es aquí donde se producen con mayor frecuencia las fugas de aire.

Muchas fugas de aire fuertes se detectan de oído y las débiles, mediante una emulsión de jabón.

Las fugas de aire de las conexiones de las tuberías del sistema de frenos se eliminan apretándolas y se reemplazan las tuberías y mangueras flexibles con fugas.

Compruebe las chavetas de las varillas de la cámara de freno y los pasadores del accionamiento de la grúa de dos secciones. Las cubiertas protectoras de las cámaras de freno y de la válvula de freno no deben sufrir daños.

Durante el segundo mantenimiento, se comprueba el funcionamiento del accionamiento del freno neumático mediante las válvulas de salida de control mediante manómetros.

Compruebe el apriete de las tuercas que sujetan el compresor al motor y el apriete de las tuercas que sujetan la culata del compresor.

El ajuste se realiza uniformemente en forma cruzada en dos pasos. Comprobar la fijación de las abrazaderas de las cámaras de freno, la fijación de los soportes de las cámaras de freno y las propias cámaras a los soportes.

Se debe prestar especial atención a la fijación de los acumuladores de energía. El juego en su fijación es inaceptable, ya que esto provoca la separación del dispositivo del soporte.

Por compresor

Durante el mantenimiento estacional, se debe retirar el cabezal del compresor para limpiar los pistones, válvulas y asientos. Las válvulas del compresor que no proporcionen estanqueidad se deben esmerilar en los asientos o reemplazarse.

En el regulador de presión, es necesario lavar o reemplazar el elemento filtrante, que se encuentra debajo de la cubierta inferior.

Hay que tener cuidado al atornillar la tapa, ya que la rosca es cónica y las distorsiones al instalarla son inaceptables. Conducen a un fallo del subproceso, que luego es imposible de restaurar.

Antes de la instalación, se recomienda lubricar la rosca con lubricante de grafito para evitar que se “pegue”.

A medida que el compresor funciona, el grupo cilindro-pistón se desgasta y la estanqueidad de la válvula se ve comprometida.

En caso de estas averías, el tiempo de llenado del sistema neumático (antes de que se apaguen las luces de advertencia) a una velocidad del cigüeñal de 2200 rpm excede el ajuste de 8 minutos o el compresor no desarrolla la presión especificada en absoluto (700- 750kPa).

Además, el desgaste del grupo cilindro-pistón provoca que el aceite sea aspirado hacia el sistema neumático.

Después de llenar el sistema neumático con aire, la válvula de descarga en el regulador de presión se abre y el aceite que ingresó al sistema neumático junto con el aire se expulsa y se deposita en el regulador y el marco. Esta es una señal externa de un mal funcionamiento del compresor.

Cabe señalar que el consumo de aceite a través del compresor puede aumentar debido a la obstrucción del filtro de aire.

A medida que se produce la obstrucción, el vacío en la entrada aumenta y el compresor, incluso con un grupo de pistones en funcionamiento, aspira la neblina de aceite del cárter y luego la expulsa al accionamiento neumático en la salida.

Las fugas en la junta de la culata del compresor y las grietas internas en la culata o el bloque provocan que el líquido del sistema de refrigeración sea aspirado por los cilindros y luego, junto con el aire, pase al accionamiento neumático.

El nivel de refrigerante en el tanque de expansión baja y el líquido que contiene burbujea. Esto sucede porque el pistón en la carrera de compresión empuja aire hacia la camisa de enfriamiento del compresor y luego El aire y el líquido se descargan en el tanque de expansión.

Existe otra consecuencia peligrosade las averías consideradas

El líquido que ingresa a los cilindros del compresor se filtra hacia el cárter del compresor a través de los espacios entre el cilindro, el pistón y los anillos y fluye desde allí hacia el cárter de aceite del motor. Por lo tanto, a la hora de buscar dónde llega el refrigerante al aceite, también hay que tener en cuenta el compresor.

El mal funcionamiento de los frenos en la mayoría de los casos se debe a un mal funcionamiento de los dispositivos de accionamiento neumático.

Las averías más probables que un conductor puede detectar y eliminar sin el uso de equipos de diagnóstico se analizan a continuación

Si los receptores del accionamiento neumático no están llenos y el regulador de presión expulsa aire a la atmósfera, entonces puede haber varias razones para este mal funcionamiento: la tubería entre el regulador y las válvulas de seguridad está bloqueada; El regulador de presión está defectuoso; lo más frecuente es que el elemento filtrante esté obstruido con aceite o cristales de hielo (en invierno).

Si los receptores se llenan lentamente y la presión en ellos no alcanza el valor nominal (en ausencia de fugas), entonces el compresor o el regulador de presión están defectuosos.

Si los receptores de un circuito separado están mal llenos, primero debe prestar atención a la sección de la válvula de seguridad de este circuito.

El frenado ineficaz del vehículo con el freno de servicio se produce si la transmisión está desalineada o la válvula de freno de dos secciones está defectuosa.

Si al frenar la presión en las cámaras de freno es nominal, entonces los mecanismos de freno están mal regulados o defectuosos.

Si al frenar con el freno de servicio la presión está por debajo de lo normal sólo en las cámaras de freno del eje delantero, es posible que la sección inferior de la válvula de freno o el limitador de presión estén defectuosos.

Si la presión en las cámaras de freno es normal y el frenado no es efectivo, entonces la causa de este mal funcionamiento puede ser un gran recorrido de las varillas de la cámara de freno o, por ejemplo, pastillas de freno aceitosas.

Si, cuando se presiona el pedal del freno, el frenado de las ruedas del carro trasero es ineficaz o no ocurre en absoluto, mientras que las ruedas delanteras frenan normalmente, entonces la parte neumática de la transmisión puede tener un mal funcionamiento en el La sección superior de la válvula de freno o el regulador de fuerza de frenado están defectuosos.

En este caso, es posible que se produzcan fallos de funcionamiento en el ajuste de los mecanismos de freno o en el accionamiento del regulador de fuerza de frenado.

Si, después de bajar el pedal del freno, todas las ruedas del automóvil no liberan los frenos, la válvula de freno de dos secciones puede estar defectuosa (el empujador o el pistón superior está atascado) o la transmisión de la válvula de freno puede estar desalineada (no hay juego libre del pedal).

Si después de soltar el pedal del freno el aire no sale solo de las cámaras del freno trasero, es posible que el regulador de fuerza de frenado o la sección superior de la válvula del freno estén defectuosos.

Estas averías provocan un retraso en la liberación de aire de las cámaras del freno delantero. Si al soltar los frenos no sale aire sólo de las cámaras del freno delantero, entonces el limitador de presión o la sección inferior de la válvula del freno están defectuosos.

La causa de las fugas de aire a través de la salida atmosférica de una válvula de freno de dos secciones pueden ser no solo los anillos de sellado y las válvulas en la propia válvula, sino también otros dispositivos del sistema de frenos.

Si se observan fugas cuando se suelta el pedal y el freno de mano está puesto, entonces la válvula del freno está defectuosa.

Utilizando un manómetro estándar de dos agujas, puede determinar con precisión qué sección de la válvula tiene fugas: si la aguja superior del manómetro “baja” cuando el motor no está funcionando, entonces la sección inferior de la válvula está goteando; La flecha inferior “cae”: la sección superior tiene fugas.

Si se observa una fuga de aire a través de la salida atmosférica de la válvula de freno solo cuando se suelta el freno de mano y cuando se activa, se detiene, entonces la válvula de control del freno del remolque con un accionamiento de dos cables o uno de los Los acumuladores de energía están defectuosos.

Puede determinar un dispositivo defectuoso suministrando aire a los acumuladores de energía desde el circuito de liberación del freno de emergencia:

- si, cuando presiona el botón de liberación del freno de emergencia, la fuga de la válvula del freno continúa, entonces el sello del empujador en el cuerpo del acumulador de energía tiene una fuga, y si no hay fuga, entonces la membrana en el control del freno del remolque la válvula está defectuosa.

Si las ruedas del carro trasero no liberan los frenos cuando el freno de mano está desactivado, entonces la causa de este mal funcionamiento puede ser la válvula del freno de mano, el acelerador o la válvula de doble línea y los acumuladores de energía.

Es posible que uno de los tubos del circuito del freno de mano esté obstruido, congelado o comprimido.

Si uno de los acumuladores de energía no funciona al mover la manija de la válvula del freno de mano, entonces la causa puede ser abolladuras en el cuerpo o atascamiento del empujador. También es posible que la tubería por la que se suministra aire al acumulador de energía inoperativo esté bloqueada.

Si las varillas de la cámara de freno se salen cuando se encienden los acumuladores de energía y el automóvil no frena con suficiente eficacia, entonces es necesario comprobar la carrera de las varillas y el estado de funcionamiento de los mecanismos de freno y de las ruedas.

Las averías más habituales en el circuito del freno de mano, así como en todo el accionamiento neumático, son las fugas de aire comprimido por daños en las juntas tóricas y los puños.

La fuga de aire por debajo de la manija de la válvula del freno de estacionamiento cuando se suelta el freno es causada por un sello de varilla con fugas en la guía.

La causa de la fuga de aire por la salida atmosférica de la válvula del freno de mano no siempre es una fuga en los sellos de la propia válvula.

Por ejemplo, puede producirse una fuga debido a un mal funcionamiento de la válvula de control de freno de dos cables del remolque.

Para determinar el dispositivo defectuoso, llene el accionamiento neumático con aire comprimido, active el freno de mano y desconecte el tubo de la línea de control del grifo.

Si continúa la fuga de aire desde la salida atmosférica, entonces la válvula del freno de estacionamiento está defectuosa; Si se observa una fuga en el tubo desconectado, entonces la válvula de control del freno del remolque está defectuosa.

Si hay una fuga de aire por la salida atmosférica de la válvula del acelerador durante el frenado y al soltar el freno de mano, entonces el anillo de sellado de la salida atmosférica de la válvula tiene una fuga.

La fuga de aire por la salida atmosférica de este dispositivo al frenar con el freno de estacionamiento se produce por la pérdida de estanqueidad de la válvula de entrada, y al soltar el freno, por la válvula de escape. En este último caso, las ruedas traseras no se liberan.

A veces se observa una fuga de aire a través de la válvula del acelerador cuando el freno de mano está puesto y se presiona el pedal al mismo tiempo.

En este caso, uno de los acumuladores de energía está defectuoso: el aire de la cámara de freno ingresa al acumulador de energía a través del sello del tubo de empuje y luego a través de la válvula del acelerador hacia la atmósfera.

Durante el funcionamiento en acumuladores de energía, las juntas del pistón en el cilindro y el tubo de empuje en la carcasa se desgastan y fallan.

Cuando se suelta el freno de mano, el aire comprimido de debajo del pistón fluye a través de un sello con fugas hacia la cavidad sobre el pistón y a través de la manguera de conexión en el costado del dispositivo debajo de la membrana de la cámara del freno, y desde allí a la atmósfera. a través del orificio de drenaje. En este caso, cuando se aplica el freno de mano, la fuga se detiene.

Si falla la junta del tubo de empuje en el cuerpo del acumulador de energía, cuando se aplica el freno de estacionamiento, el aire comprimido de debajo del pistón ingresa a la cavidad sobre la membrana y sale a la atmósfera a través del regulador de fuerza de frenado.

Si la palanca reguladora está en la posición superior, entonces el aire escapa a la atmósfera a través de la salida atmosférica de la válvula de freno.

Para detectar un acumulador de energía defectuoso, es necesario soltar el freno de mano y desconectar una por una las tuberías que suministran aire comprimido a las cámaras de freno traseras: en caso de un dispositivo defectuoso, el aire comprimido saldrá de la cavidad de la cámara de freno.

Si se presiona el botón de liberación del freno de emergencia; los acumuladores de energía no se liberan (a una presión en el accionamiento neumático de más de 500 kPa), y después de su liberación, una pequeña porción de aire comprimido sale de la salida atmosférica de la válvula neumática, lo que significa que el cruce La sección de la tubería entre la válvula y la válvula de dos líneas está bloqueada. Si después de soltar el botón no sale aire por la salida atmosférica, entonces la propia válvula está defectuosa.

Si al pulsar el botón del grifo sale aire a la atmósfera a través de la válvula del acelerador, entonces la válvula de doble línea está defectuosa.

Pueden producirse fugas de aire por la salida atmosférica debido a un mal funcionamiento tanto del propio grifo como de la válvula de dos líneas.

Si se observa una fuga de aire independientemente de la posición de la manija de la válvula del freno de mano, entonces la válvula en sí está defectuosa.

Pero si la fuga se produce solo cuando se suelta el freno de mano y se detiene al frenar, entonces la válvula de doble línea tiene una fuga

En ambos casos está prohibido tapar con un tapón la salida atmosférica de la válvula de liberación del freno de emergencia, ya que en este caso se observa una liberación espontánea del freno de estacionamiento y el freno de repuesto del automóvil no funciona satisfactoriamente.

Esto se explica por esto. que cuando aplica el freno de emergencia o de estacionamiento girando la manija de la válvula del freno de estacionamiento, liberar aire de los acumuladores de energía será difícil o imposible.

Si al presionar el botón de la válvula del freno auxiliar el motor no se detiene (las trampillas de los tubos de escape no giran) y el remolque no frena, entonces puede haber varias razones que expliquen este fenómeno: no hay aire suministrado a la válvula de freno auxiliar, la tubería está atascada o obstruida, que va desde el grifo a los cilindros neumáticos, el grifo en sí está defectuoso. El mal funcionamiento está determinado por el cierre secuencial de las tuberías.

Si, cuando el auxiliar Si el combustible no se corta cuando se aplica el freno de escape y los amortiguadores en los tubos de escape están activados, debe verificar si se suministra aire comprimido al cilindro neumático de la bomba de combustible. También puede producirse un mal funcionamiento en el montaje del cilindro neumático.

El mecanismo de amortiguación y los cilindros neumáticos que lo controlan funcionan en las condiciones más desfavorables.

Es por eso que fallan con más frecuencia que otros y los amortiguadores se atascan con mayor frecuencia. Si esto sucede con ambos amortiguadores, el motor no arranca; si con uno, el motor arranca, pero echa humo y no desarrolla potencia.

Los cilindros neumáticos del accionamiento del amortiguador también pueden experimentar problemas, el más común de los cuales es la pérdida de estanqueidad del manguito del pistón.

El sensor de activación de la válvula solenoide del remolque está ubicado en el larguero izquierdo del bastidor en el interior, al lado de la carcasa del embrague.

Si el sensor o el cableado eléctrico falla y cuando se activa el freno auxiliar, el remolque no frena y el tren de carretera puede patinar y plegarse.

Si, después de soltar el botón de la válvula del freno auxiliar, el aire de los cilindros neumáticos y el sensor no se libera, es decir, el freno auxiliar no se apaga, entonces es necesario comprobar la salida atmosférica en la válvula.

En invierno suele haber heladas y se forma un tapón de barro-hielo en la salida atmosférica, que impide que el aire salga del circuito.

Si en este caso la válvula de entrada en la válvula del freno auxiliar pierde su sello, el freno se activará espontáneamente y el motor se detendrá sin motivo aparente.

Si no hay aire en el circuito de freno auxiliar, se puede arrancar el motor, pero al cabo de unos minutos se para espontáneamente debido al suministro de aire a través de una válvula defectuosa al cilindro neumático de cierre de combustible.

Este grifo requiere reemplazo. Si no se produce una parada espontánea del motor, pero no arranca tras soltar el botón de la válvula del freno auxiliar mientras el coche está en marcha, entonces basta con limpiar la salida atmosférica de la válvula.