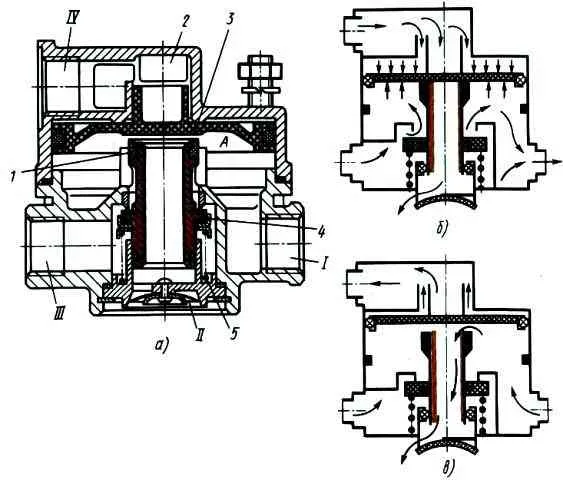

La válvula del acelerador suministra aire comprimido a los acumuladores de energía y está diseñada para reducir el tiempo de respuesta del accionamiento del freno de estacionamiento y de repuesto al reducir la longitud de la línea de entrada de aire comprimido a los acumuladores de energía de resorte y liberarlo de ellos hacia el atmósfera

Consiste en una cámara de control 2, un pistón 3, una válvula de escape 1 y una válvula de admisión 4, y un resorte de válvula de admisión 5. El aire comprimido del receptor se suministra constantemente al terminal III.

El terminal IV está conectado a la válvula de freno manual, el terminal I está conectado a las cavidades de los cilindros de los acumuladores de energía de resorte, el terminal II</strong > está conectado con la atmósfera.

En la posición inicial, cuando se suelta el automóvil (Fig. b), el pistón 3 está en la posición inferior, bajo la influencia del aire comprimido, la válvula de escape 1 está cerrada, la válvula de entrada 4 está abierta, ya que el El área de la parte superior del pistón 3 es mayor que el área de la parte inferior y la presión en la cavidad A y en la cámara 2 es la misma.

La salida I está separada de la salida atmosférica II, y los pistones de los acumuladores de energía de resorte están bajo presión de aire comprimido y no actúan sobre las varillas de la cámara de freno. .

Al frenar (Fig. 1c), el aire comprimido de la cámara 2 se libera a la atmósfera a través de la salida atmosférica de la válvula del freno de mano.

A medida que cae la presión en la cámara 2, el pistón 3 se mueve hacia arriba, la válvula de entrada 4 se cierra bajo la acción del resorte 5 y la válvula de salida 1 se abre.

A través de la salida I y de la válvula de salida abierta 1, las cavidades de los acumuladores de energía de los resortes se comunican con la salida atmosférica II.

La presión en las cavidades de los cilindros de los acumuladores de energía de resorte disminuye, los resortes se expanden y los mecanismos de freno se frenan.

La liberación se realiza suministrando aire comprimido desde el grifo al terminal IV y luego a la cámara 2.

El pistón 3, al moverse hacia abajo, abre primero la válvula de escape 1 y luego la válvula de entrada 4.

El aire comprimido pasa del receptor a la cavidad de los acumuladores de energía de resorte.

La presión en las cavidades de los cilindros de los acumuladores de energía de resorte aumenta, los resortes se comprimen y los mecanismos de freno se liberan.

La proporcionalidad entre la presión de control en el terminal IV y la presión en las cavidades de los acumuladores de energía de los resortes (en el terminal I) se mantiene mediante el pistón 3.

Cuando se alcanza una cierta presión en la salida I, el pistón 3 se mueve hacia la válvula de entrada cerrada 4, moviéndose bajo la acción del resorte 5, y se detiene el aumento de presión.

Cuando la presión en el puerto IV disminuye, el pistón 3, bajo la influencia de una presión más alta en el puerto I, se mueve hacia arriba y se separa de la válvula de salida 1.

El aire comprimido de las cavidades de los acumuladores de energía de resorte sale a la atmósfera a través de la válvula abierta 1 y la salida atmosférica II, la presión en la cavidad A disminuye.

Reemplazo de la válvula relé

La válvula relé debe reemplazarse si se producen las siguientes fallas de funcionamiento:

- - violación de la estanqueidad de la válvula. Una señal externa es la fuga de aire a través de los terminales donde está unida la cubierta al cuerpo de la válvula;

- - daños mecánicos en el cuerpo de la válvula, tapa y pistones, que interfieren en su funcionamiento

Herramientas necesarias: llaves 22x24, 17x19, 12x13, llave 13x17, tornillo de banco

Extracción de la válvula relé

Preparamos el coche y purgamos el aire de los receptores del circuito 19 del sistema de aparcamiento

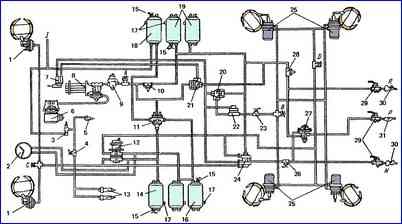

Esquema del accionamiento neumático de los sistemas de frenos: 1 - cámaras de freno tipo 24; 2 - manómetro; 3 - válvula de control del sistema de freno auxiliar; 4 - interruptor neumoeléctrico de la electroválvula del remolque; 5 - cilindro neumático para accionar la palanca de parada del motor; 6 - compresor; 7 - válvula de control del sistema de freno de estacionamiento; 8 - separador de agua; 9 - regulador de presión; 10, 28 - válvulas protectoras individuales; once - triple válvula de seguridad; 12 - válvula de freno de dos secciones; 13 - cilindros neumáticos para accionar las trampillas del mecanismo del sistema de freno auxiliar; 14 - receptor de circuito; 1.15 - interruptores de las lámparas de advertencia de caída de presión; 16 - receptores de circuitos; 11.17 - grifos de drenaje de condensado; 18 - receptor de consumo; 19 receptores del circuito III; 20 - válvula de derivación de doble línea para liberación del freno de emergencia; 21 - válvula de derivación de dos líneas; 22 - válvula del acelerador; 23 - interruptor del testigo del sistema de freno de estacionamiento; 25 - cámaras de freno; 24 - válvula de control para los sistemas de frenos de un remolque con tracción en dos ruedas; 26 - interruptor de la lámpara de advertencia de señal de freno; 27 - válvula de control para sistemas de frenos de remolque con un solo accionamiento; 29 - válvulas de desconexión; 30 - cabezales de conexión del tipo "Palm"; 31 - cabezal de conexión tipo A; A, B, C, D - válvulas de terminales de control; P - a la línea de suministro de tracción en dos ruedas; R - a la línea de conexión de la unidad de accionamiento único; N - a la línea de freno (control) de la tracción en dos ruedas

Desatornille las tuercas de unión de las tuberías conectadas a los terminales de la válvula de aceleración 22 y la válvula de doble línea 20

Desatornille las tuercas que sujetan el soporte de la válvula del acelerador al bastidor. Desconecte las tuberías de los terminales de válvulas y retire la válvula 22 junto con la válvula 20 y el soporte

Desconectar la válvula del acelerador del soporte desatornillando las tuercas del soporte

Desconectar la válvula 20 con el racor de paso de la válvula 22

Instalación de la válvula relé

Instale el soporte en la válvula y asegúrelo con tuercas, fije la válvula de dos líneas 20 junto con el conector pasante

Instale la válvula ensamblada con soporte en el marco y asegúrela con tuercas

Insertar las tuberías en los terminales de válvulas, apretar las tuercas de unión de las tuberías y fijar la válvula al soporte al marco

Apretar las tuercas de unión de las tuberías en los terminales de válvulas

Arrancar el motor y crear presión en el accionamiento neumático de los sistemas de frenos

Compruebe la estanqueidad de las tuberías y de la válvula relé. No se permiten fugas de aire

Comprobación del funcionamiento de la válvula del acelerador al frenar y soltar el coche

Reparación de válvula del acelerador

Herramientas necesarias: tornillo de banco con mordazas blandas, llave de vaso 13x17, alicates especiales I801.23.000-01, utensilios para lavado de piezas

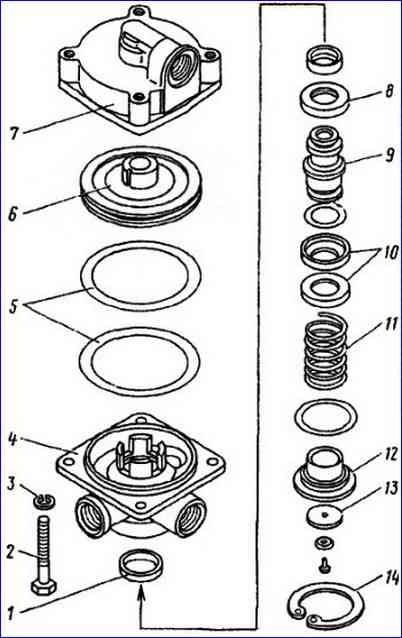

Desmontaje de la válvula del acelerador

Instalación de la válvula en un tornillo de banco

Desatornille los pernos 2 con arandelas 3 que sujetan la carcasa superior 7 a la carcasa inferior 4

Retirar la parte superior del cuerpo del tornillo de banco

Retire el anillo de empuje 14 de la carcasa inferior 4, carcasa 9 con válvulas de entrada y salida, resorte 11, tapa guía 12

Retirar el cuerpo inferior 4 del tornillo de banco

Retire el pistón 6 con los anillos de sellado 5 de la carcasa superior 7

Nota: aplique aire comprimido a la tapa de la válvula y retire el pistón

Lavamos las piezas de la válvula en gasoil y soplamos con aire comprimido

Montaje de la válvula relé

Instale el cuerpo inferior 4 en un tornillo de banco

Instale en el cuerpo 4 tapa guía 12, resorte 11, cuerpo 9, anillo 8, tapa 10, válvula 13, anillo de empuje 14

Instale en la carcasa 7 completa con el pistón 6

Atornillamos los tornillos 2 que sujetan la carcasa 7 de la tapa a la carcasa 4 con arandelas elásticas 3

Retirar la válvula del tornillo de banco

Probamos la operatividad y estanqueidad de la válvula relé

Orden de las pruebas:

- conecte el dispositivo según el diagrama que se muestra en la figura

- - abra la válvula 7. Usando la válvula de control de precisión 2, ajuste la presión en el manómetro 3 a 736 kPa (7,5 kgf/cm 2).

No debe haber fugas de aire desde la ventana de salida 8 del dispositivo 4 ni a través de la válvula encendida 7. Cerrar válvula 2 control fino

- - abre el grifo 1. El aire se escapa por la ventana de salida 8, dispositivo 4 y a través el grifo 7 no debería estar abierto. Cerrar grifo 7

- - abra y cierre rápidamente la válvula 2 para un control preciso tres veces. En este caso, en el manómetro 5 la presión debe cambiar de 0 a 736 kPa (7,5 kgf/cm 2) y viceversa

- - aumente lentamente la presión en el manómetro 3 usando la válvula de control fino 2. Cuando la presión en el manómetro 3 alcance 29,4-44,1 kPa (0,3-0,45 kgf/cm 2), el manómetro 5 debería comenzar a mostrar presión

- - aumentar la presión en el manómetro 3 a 736 kPa (7,5 kgf/cm 2). En este caso, la presión en el manómetro 5 debería aumentar de forma sincronizada. Con una presión en el manómetro 3 igual a 647-687 kPa (6,6-7,0 kgf/cm 2), la presión en el manómetro 5 debe ser igual a 716,1 kPa (7,3 kgf/cm 2)

- - usando la válvula de control de precisión 2, reducimos lentamente la presión en el manómetro 3 a 0, en el manómetro 5 la presión debe caer sincrónicamente a 0

El cambio gradual de presión durante todas las pruebas no debe exceder los 19,6 kPa (0,2 kgf/cm 2)

Durante la prueba, no debe haber fugas de aire desde los dispositivos 4 a ninguna presión en el terminal S.