Технічне обслуговування гальмівних механізмів та гальмівного пневмоприводу Камаз

Технічне обслуговування гальмівних механізмів полягає у змазуванні регулювальних важелів та втулок валів розтискних кулаків;

- - у регулюванні ходів штоків гальмівних камер та закріпленні гальмівних камер та їх кронштейнів;

- - у перевірці стану гальмівних барабанів, колодок, накладок, стяжних пружин та розтискних кулаків (при знятих маточках).

Регулювальні важелі гальмівних механізмів змащують через прес-маслята до видавлювання свіжого мастила.

Втулки валів розтискних кулаків також змащують через прес-масляни, але при цьому слід мати на увазі, що кількість мастильного матеріалу повинна бути помірною (не більше п'яти ходів при змащуванні ручним шприцом), оскільки зайве мастило може потрапити в гальмівний механізм.

Хід штоків гальмівних камер регулюють при холодних гальмівних барабанах та номінальному тиску повітря у пневмоприводі гальм.

Зупинка гальма повинна бути вимкнена. Роботи виконуються двома виконавцями, один із яких має знаходитися в кабіні автомобіля.

Вимірюють хід штоків лінійкою, встановивши її паралельно штоку і оперши торцем у корпус гальмівної камери. Відзначають місце знаходження крайньої точки штока на шкалі лінійки, натискають на гальмівну педаль до упору і знову відзначають знаходження цієї точки штока на шкалі.

Різниця отриманих результатів дає величину ходу штока.

Якщо хід штока перевищує 40 мм, необхідно послабити стопорний болт і, обертаючи вісь черв'яка регулювального важеля, розвести колодки до зіткнення з гальмівним барабаном, тобто треба обертати вісь черв'яка до упору.

Після цього слід звести колодки, повернувши вісь черв'яка на півоберта у зворотному напрямку (на 2-3 клацання фіксатора), забезпечивши тим самим найменший хід штоків, який повинен дорівнювати 20 мм для автомобілів КамАЗ-4310, -43105, -5320, -5410 та -55102: для автомобілів КамАЗ-5511, -53212 та -54112 він становить 25 мм на проміжному та задньому мостах та 20 мм на передньому.

Потрібно переконатися, що при увімкненні та вимкненні подачі стисненого повітря штоки гальмівних камер рухаються швидко, без заїдань.

Перевірити обертання барабанів. Вони повинні вільно обертатися без заїдань, не торкаючись колодок.

Необхідно, щоб штоки правих та лівих камер на кожному мосту мали по можливості рівний хід (допустима різниця не більше 2...3 мм) для отримання однакової ефективності гальмування правих та лівих коліс.

Після перевірки правильності регулювання слід затягнути стопорний болт регулювального важеля.

Оглядом гальмівних механізмів виявляють необхідність заміни деяких деталей. При цьому враховують, що вироблення робочої поверхні гальмівного барабана допускається не більше 1 мм, відколи, тріщини, фарбування гальмівних фрикційних накладок неприпустимі, їх знос повинен відповідати величині, при якій до головок заклепок залишається не менше 0.5 мм.

Якщо потрібно замінити одну з накладок лівого або правого/гальма, змінюють усі накладки обох гальмівних механізмів (лівого та правого коліс).

Після заміни гальмівних накладок проводять повне регулювання гальмівного механізму.

Для цього послаблюють гайки кріплення осей колодок і зближують ексцентрики, повернувши осі колодок так, щоб вони розташувалися назустріч один одному скошеними сторонами зовнішніх своїх торців, потім поворотом осі черв'яка регулювального важеля притискають колодки гальма до барабана, після цього одну чи іншу сторони встановлюють колодки, забезпечивши щільне прилягання їх до барабана.

Прилягання колодок перевіряють щупом товщиною 0,1 мм, який ніде не повинен проходити вздовж усієї ширини накладки. За такого положення колодок затягують гайки осей і встановлюють мінімальний хід штока гальмівної камери.

Після вказаного регулювання між гальмівним барабаном та колодками досягаються такі зазори: у розтискного кулака — 0,4 мм, у осей колодок — 0.2 мм.

Хід гальмівної педалі має бути не менше 100-130 мм, з них 20-30 мм — вільний хід.

При повному натисканні педаль повинна не доходити до підлоги кабіни на 10...30 мм. Хід педалі заміряють лінійкою на відстані 210-220 мм від осі обертання.

За закінчення вільного ходу приймається момент початку висування штоків гальмівних камер або момент загоряння ліхтарів стоп-сигналу.

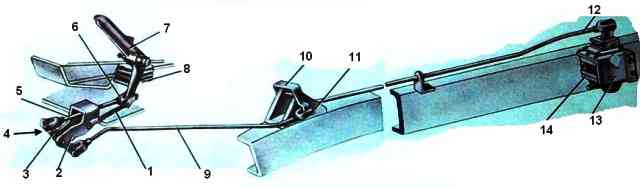

При необхідності регулюють хід педалі, змінюючи довжину тяги 6 (див. мал.1 ) вилкою регулювання 5.

При повному ході педалі важеля гальмівного крана має бути 31,1-39,1 мм.

Щоденне технічне обслуговування гальмівного приводу передбачає невелику кількість операцій, що забезпечують безвідмовність роботи.

В основному це контрольно-діагностичні роботи, що не потребують застосування приладів; вони виконуються водієм при підготовці автомобіля до виїзду та в процесі роботи на лінії;

Щоб перевірити справність контрольних дамп на щитку приладів, натискають кнопку перевірки, при цьому всі контрольні лампи повинні загорятися, вони включаються і при тиску в ресиверах менше 480-520 кПа.

Для перевірки працездатності приводу слід привести в дію органи керування гальмами автомобіля: натиснути педаль гальма, включити та вимкнути гальмо стоянки, натиснути кнопку крана допоміжного гальма, розгальмувати енергоакумулятори кнопкою аварійного гальмування.

Щодня наприкінці робочого дня зливають конденсат із ресиверів.

При температурі повітря -(- 5 °С) і нижче заливають (один раз на тиждень або після пробігу 1000 км) у запобіжник від замерзання свіжу порцію етилового спирту. Перед заливкою спирту необхідно злити із запобіжника конденсат.

При приєднанні причепа перевіряють правильність підключення з'єднувальних головок та відкриття роз'єднувальних кранів.

Під час обслуговування пневматичного приводу гальм автомобіля необхідно також переконатися в його герметичності. Особливу увагу слід звернути на герметичність з'єднань трубопроводів та гнучких шлангів, тому що тут найчастіше виникають витікання повітря.

Місця сильного витоку повітря визначають на слух, а слабкого — за допомогою мильної емульсії.

Виток повітря зі з'єднань трубопроводів гальмівної системи усуває їх підтяжкою і негерметичні трубопроводи та гнучкі шланги замінюють.

Перевіряють шплінтівку пальців штоків гальмівних камер та пальців приводу двосекційного крана. Захисні чохли гальмівних камер та гальмівного крана не повинні мати пошкоджень.

При другому технічному обслуговуванні перевіряють працездатність пневматичного приводу гальм по клапанах контрольного виведення з використанням манометрів.

Перевіряють затягування гайок кріплення компресора до двигуна та затягування гайок кріплення головки блоку циліндрів компресора.

Затяжка проводиться рівномірно за перехресною схемою у два прийоми. Перевіряють кріплення хомутів гальмівних камер, кріплення кронштейнів гальмівних камер та самих камер до кронштейнів.

Особливу увагу слід звернути на кріплення енергоакумуляторів. Люфт їхнього кріплення неприпустимий, оскільки це призводить до відриву приладу від кронштейна.

По компресору

При сезонному технічному обслуговуванні потрібно знімати головку компресора для очищення поршнів, клапанів та сідел. Клапани компресорів, що не забезпечують герметичність, необхідно притерти до сідла або замінити.

У регуляторі тиску необхідно промити або замінити фільтруючий елемент під нижньою кришкою.

Потрібно бути обережним при повертанні кришки, так як різьблення конусна і перекоси при її установці неприпустимі. Вони призводять до зриву різьблення, відновити яке потім неможливо.

Перед встановленням різьблення рекомендується змастити графітовим мастилом, щоб уникнути його «прихоплення».

У міру роботи в компресорі зношується циліндропоршнева група, порушується герметичність клапанів.

При цих несправностях час заповнення пневмосистеми (до гасіння контрольних ламп) при частоті обертання колінчастого валу 2200 об/хв перевищує настановне 8 хв або компресор взагалі не розвиває заданого тиску (700-750 кПа).

Крім того, зношування циліндропоршневої групи призводить до всмоктування олії в пневмосистему.

Після заповнення пневмосистеми повітрям у регуляторі тиску відкривається розвантажувальний клапан та масло, що потрапило до пневмосистеми разом із повітрям, викидається назовні та осідає на регуляторі та рамі. Це зовнішня ознака несправності компресора.

Слід зазначити, що витрата масла через компресор може збільшуватися через засмічення очищувача повітря.

У міру засмічення збільшується розрідження на впуску та компресор навіть при справній поршневій групі всмоктує масляний туман з картера, а потім на випуску викидає його в пневмопривід.

Негерметичність прокладання головки блоку циліндрів компресора, внутрішні тріщини в головці або блоці призводять до того, що рідина із системи охолодження всмоктується в циліндри, а потім разом із повітрям йде в пневмопривід.

Рівень охолоджуючої рідини в розширювальному бачку падає, а рідина в ньому вирує. Це тому, що поршень на такті стиснення продавлює повітря в сорочку охолодження компресора, а даліе повітря з рідиною відводиться в розширювальний бачок.

Є ще один небезпечний наслідок розглянутих несправностей

Рідина, що потрапила в циліндри компресора, через зазори між циліндром, поршнем і кільцями просочується в картер компресора і стікає з нього в масляний картер двигуна. Тому при пошуку місця попадання охолоджувальної рідини в масло необхідно мати на увазі компресор.

Несправності гальм у більшості випадків спричинені несправностями апаратів пневматичного приводу.

Нижче розглянуто найбільш ймовірні несправності, які може виявити та усунути водій без застосування діагностичного обладнання

Якщо не заповнюються ресивери пневмоприводу, а регулятор тиску скидає повітря в атмосферу, то причин цієї несправності може бути кілька: перекрито трубопровід між регулятором та захисними клапанами; несправний регулятор тиску — найчастіше в ньому забивається маслом або кристалами льоду (взимку) елемент, що фільтрує.

Якщо ж ресивери заповнюються повільно і тиск у них не досягає номінального (за відсутності витоків), то несправний або компресор, або регулятор тиску.

Якщо погано заповнюються ресивери окремого контуру, насамперед слід звернути увагу на секцію захисного клапана даного контуру.

Неефективне гальмування автомобіля робочим гальмом виникає, якщо розрегульований привід або несправний двосекційний гальмівний кран.

Якщо ж при гальмуванні тиск у гальмівних камерах номінальний, то розрегульовані або несправні гальмівні механізми.

Якщо при гальмуванні робочим гальмом тиск нижчий за норму тільки в гальмівних камерах переднього моста, то можуть бути несправні або нижня секція гальмівного крана, або обмежувач тиску.

Якщо тиск у гальмівних камерах нормальний, а гальмування неефективне, то причиною цієї несправності може бути великий хід штоків гальмівних камер або, наприклад, замаслені накладки гальмівних колодок.

Якщо ж при натиснутій гальмівній педалі гальмування коліс заднього візка неефективне або воно не відбувається зовсім, а передні колеса при цьому гальмують нормально, то в пневматичній частині приводу можлива несправність верхньої секції гальмівного крана або несправний регулятор гальмівних сил.

У цьому випадку можливі порушення регулювань гальмівних механізмів або приводу регулятора гальмівних сил.

Якщо після опускання гальмівної педалі не гальмуються всі колеса автомобіля, може бути несправний двосекційний гальмівний кран (заклинює штовхач або верхній поршень) або розрегульований привід гальмівного крана (немає вільного ходу педалі).

Якщо після відпускання педалі гальма повітря не виходить тільки із задніх гальмівних камер, то можливо, що несправний регулятор гальмівних сил або верхня секція гальмівного крана.

Ці несправності призводять до затримки скидання повітря та з передніх гальмівних камер. Якщо при гальмуванні не випускається повітря тільки з передніх гальмівних камер, то несправний обмежувач тиску або нижня секція гальмівного крана.

Причиною витоків повітря через атмосферне виведення двосекційного гальмівного крана можуть бути не тільки кільця ущільнювачів і клапани в самому крані, але й інші апарати гальмівної системи.

Якщо тічка спостерігається при відпущеній педалі та включеному гальмі стоянки, то несправний гальмівний кран.

За штатним двострілковим манометром можна точно визначити, яка секція крана негерметична: якщо при двигуні, що не працює, «падає» верхня стрілка манометра, то негерметична нижня секція крана; "падає" нижня стрілка - негерметична верхня секція.

Якщо витік повітря через атмосферний вивід гальмівного крана спостерігається тільки при розгальмовуванні гальма стоянки, а при включенні його припиняється, то несправні клапан управління гальмами причепа з двопровідним приводом або який-небудь з енергоакумуляторів.

Визначити несправний апарат можна подачею повітря в енергоакумулятори з контуру аварійного розгальмування:

- якщо при натисканні на кнопку аварійного розгальмовування витік з гальмівного крана продовжується, то негерметично ущільнення штовхача в корпусі енергоакумулятора, а якщо витоку немає, то несправна мембрана в клапані керування гальмами причепа.

Якщо при вимиканні гальма стоянки колеса заднього візка не розгальмовуються, то причиною цієї несправності можуть бути кран гальма стоянки, прискорювальний або двомагістральний клапан і енергоакумулятори.

Можливо, засмічений, замерз або перетиснутий один із трубопроводів у контурі гальма стоянки.

Якщо при переміщенні рукоятки крана гальма стоянки не спрацьовує один з енергоакумуляторів, то причиною можуть бути вм'ятини на корпусі або заїдання штовхача. Можлива також закупорка трубопроводу, по якому проводиться повітря до непрацюючого енергоакумулятора.

Якщо штоки гальмівних камер при включенні енергоакумуляторів виходять, а автомобіль гальмує недостатньо ефективно, необхідно перевірити хід штоків і справність гальмівних механізмів, коліс.

Найчастішими несправностями в контурі гальма стоянки, як і у всьому пневмоприводі, є витік стисненого повітря через пошкодження ущільнювальних кілець і манжет.

До витоку повітря з-під рукоятки крана гальма стоянки при розгальмовуванні призводить негерметичне ущільнення штока в направляючій.

Причиною витоку повітря з атмосферного виведення крана гальма стоянки не завжди є негерметичність ущільнень у самому крані.

Наприклад, можливий витік через несправність клапана керування гальмами причепа з двопровідним приводом.

Щоб визначити несправний апарат, заповнюють пневмопривід стисненим повітрям, включають гальмо стоянки, від'єднують від крана трубку керуючої магістралі.

Якщо при цьому витік повітря з атмосферного виведення триватиме, то несправний кран гальма стоянки; якщо витік буде спостерігатися з від'єднаної трубки, значить несправний клапан керування гальмами причепа.

Якщо витік повітря з атмосферного виведення прискорювального клапана йде при гальмуванні та при розгальмовуванні гальма стоянки, то негерметично ущільнювальне кільце атмосферного виведення клапана.

До витоку повітря через атмосферне виведення цього апарата при гальмуванні гальмом стоянки призводить втрата герметичності впускного клапана, а при розгальмовуванні — випускного клапана. В останньому випадку не забезпечується гальмування задніх коліс.

Іноді витік повітря через прискорювальний клапан спостерігається при включеному гальмі стоянки і одночасно натиснутій педалі.

У цьому випадку несправний один з енергоакумуляторів — повітря з гальмівної камери через ущільнення труби штовхача надходить в енергоакумулятор і далі через прискорювальний клапан в атмосферу.

У процесі експлуатації в енергоакумуляторах зношуються та виходять з ладу ущільнення поршня в циліндрі та труби штовхача в корпусі.

При розгальмовуванні гальма стоянки стиснене повітря з-під поршня через негерметичне ущільнення надходить у порожнину над поршнем і по сполучному шлангу збоку приладу під мембрану гальмівної камери, а звідти в атмосферу через дренажний отвір. У цьому випадку при увімкненні гальма стоянки витік припиняється.

Якщо виходить з ладу ущільнення труби штовхача в корпусі енергоакумулятора, то при включенні гальма стоянки стиснене повітря з-під поршня надходить у порожнину над мембраною і через регулятор гальмівних сил йде в атмосферу.

Якщо важіль регулятора знаходиться у верхньому положенні, повітря виходить в атмосферу через атмосферний вивід гальмівного крана.

Для виявлення несправного енергоакумулятора потрібно, розгальмувавши гальмо стоянки, по черзі від'єднати трубопроводи, що підводять стиснене повітря в задні гальмівні камери: у несправного приладу з порожнини гальмівної камери виходитиме стиснене повітря.

Якщо при натиснутій кнопці аварійного розгальмовування; енергоакумулятори не розгальмовуються (при тиску в пневмоприводі більше 500 кПа), а після її відпускання з атмосферного виведення пневмокрана виходить невелика порція стисненого повітря, отже перекрито перетин трубопроводу між краном та двомагістральним клапаном. Якщо після відпускання кнопки виходу повітря з атмосферного виведення немає, то несправний сам кран.

Якщо при натисканні на кнопку крана повітря йде в атмосферу через прискорювальний клапан, то несправний двомагістральний клапан.

Витік повітря з атмосферного виводу може виникнути через несправність як самого крана, так і двомагістрального клапана.

Якщо витік повітря спостерігається незалежно від положення рукоятки крана гальма стоянки, то несправний сам кран.

Але якщо витік йде тільки при розгальмовуванні гальма стоянки, а при гальмуванні припиняється, значить негерметичний двомагістральний клапан

В обох випадках забороняється заглушувати пробкою атмосферний висновок у крані аварійного розгальмовування, оскільки при цьому спостерігається мимовільне розгальмовування гальма стоянки і запасний гальмо автомобіля працює незадовільно.

Пояснюється це тим. що при включенні запасного або гальма стоянки поворотом рукоятки крана гальма стоянки випуск повітря з енергоакумуляторів буде утруднений або неможливий.

Якщо при натисканні кнопки крана допоміжного гальма двигун не зупиняється (заслінки у випускних трубопроводах не повертаються), а причіп не пригальмовує, то причин, що пояснюють це явище, може бути кілька: не підводиться повітря до крана допоміжного гальма, перетиснуто або , що йде від крана до пневмоциліндрів, несправний сам кран. Несправність визначається послідовним вимкненням трубопроводів.

Якщо при включеному допомозі гальному гальмі паливо не відключається, а заслінки у випускних трубопроводах спрацьовують, то слід перевірити, чи підводиться стиснене повітря до пневмоциліндра на паливному насосі. Несправність можлива і у кріпленні пневмоциліндра.

Механізм заслінок та пневмоциліндри, що керують ними, працюють у найбільш несприятливих умовах.

Тому вони найчастіше виходять з ладу, найчастіше заклинюють заслінки. Якщо це станеться з обома заслінками, то двигун не пускатиметься, якщо з одного, то двигун пускається, але димить і не розвиває потужності.

У пневмоциліндрах приводу заслінок можуть виникнути проблеми, найбільш поширена з них — втрата герметичності манжети поршня.

Датчик увімкнення електромагнітного клапана причепа розташований на лівому лонжероні рами всередині, поряд з картером зчеплення.

При виході з ладу датчика або електропроводки та при включенні допоміжного гальма причіп не гальмує, при цьому можливе занесення та складання автопоїзда.

Якщо після відпускання кнопки крана допоміжного гальма повітря з пневмоциліндрів і датчика не скидається, тобто допоміжне гальмо не вимикається, то потрібно перевірити атмосферний вивід у крані.

Взимку він часто обмерзає, в атмосферному виведенні утворюється грязеледяний затор, який не дозволяє виходити повітрі з контуру.

Якщо в цьому випадку втратить герметичність впускний клапан у крані допоміжного гальма, то гальмо вмикатиметься мимовільно і двигун без видимих причин буде зупинятися.

За відсутності повітря в контурі допоміжного гальма двигун можна пустити, проте через кілька хвилин він мимоволі зупиняється через подачу повітря через несправний кран у пневмоциліндр відключення подачі палива.

Такий кран потребує заміни. Якщо ж мимовільної зупинки двигуна немає, але він не пускається після відпускання кнопки крана допоміжного гальма під час руху автомобіля, достатньо прочистити атмосферний висновок крана.