Sustitución del servomotor neumático por un accionamiento con embrague hidráulico

Reemplazamos la PGU si aparecen fallas:

- - bloqueo del mecanismo de embrague (con el cilindro maestro del embrague y el mecanismo del embrague en buen estado de funcionamiento);

- - aumento de la fuerza en el pedal del embrague – sin ganancia (con un accionamiento hidráulico del embrague purgado y un cilindro maestro y un mecanismo de embrague en buen estado);

- - daños mecánicos en el cuerpo del amplificador neumático, alterando su funcionamiento normal

Desmontaje del servoembrague neumático

Preparamos el coche y liberamos el aire del circuito de consumo

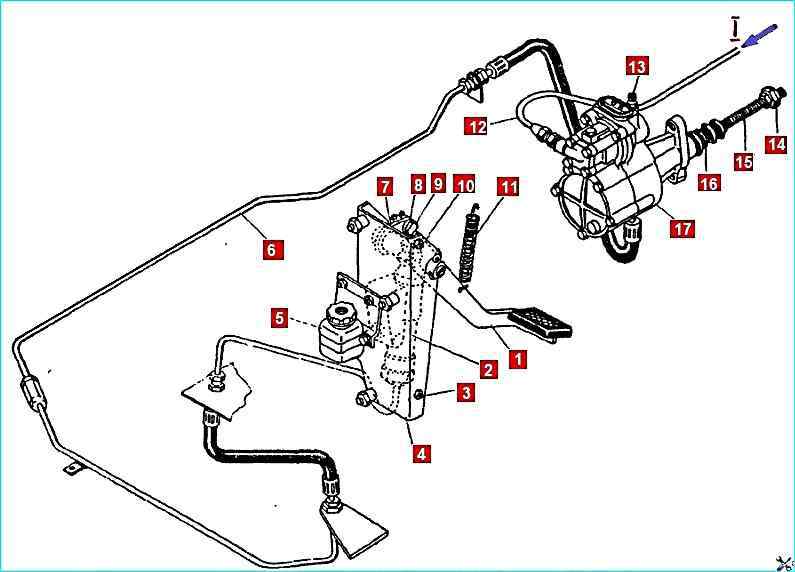

Accionamiento del mecanismo de embrague: 1 - pedal; 2 - cilindro principal; 3, 10 - paradas; inferior y superior; 4 - soporte; 5 - tanque de expansión; 6 - tubería hidráulica; 7 - palanca; 8 - empujador de pistón; 9 - dedo excéntrico; 11 - resorte de liberación; 12 - tubería; 13 - válvula de liberación de aire; 14 - tuerca de ajuste esférica; 15 - empujador de pistón de refuerzo neumático; 16 - cubierta protectora; 17-UGP; I - aire comprimido

Retire el resorte de liberación 11 de la palanca del eje de la horquilla de liberación del embrague

Desconecte la línea neumática 12 del servoembrague neumático

Desconecte la línea hidráulica 6 y drene el líquido del accionamiento hidráulico del embrague

Desatornille los dos pernos que sujetan el servomotor neumático, suelte el empujador 15 de la palanca, sáquelo y retire el servomotor neumático y la placa de montaje del resorte

Instalación de un servoembrague neumático

Introducimos el empujador de 15 pistones en el servomotor neumático e introducimos el otro extremo en el orificio de la palanca del eje de la horquilla de desembrague

Alineamos los agujeros del servomotor neumático con los agujeros de la carcasa del embrague y aseguramos con dos pernos. Par de apriete de los tornillos 53,9-58,9 Nm (5,5-6,0 kgfm)

Conexión de la tubería hidráulica 6

Conexión de la tubería neumática

Instale el resorte de liberación 11 de la palanca del eje de la horquilla de liberación del embrague

Arranque el motor y llene el sistema neumático con aire, la presión en el sistema debe ser de al menos 637 kPa (6,5 kgf/cm2)

Vierta líquido en el depósito del cilindro maestro a través de la abertura superior con la cubierta protectora doblada hacia atrás y purgue el sistema de transmisión hidráulica

Comprobamos visualmente la estanqueidad de las conexiones de las tuberías y, si es necesario, eliminamos la fuga

Ajuste del recorrido libre de la palanca de liberación de la horquilla del embrague

Reparación de servomotor neumático con accionamiento por embrague hidráulico

Desmontaje del servomotor neumático

Instalamos el servomotor neumático en un tornillo de banco, sujetando la carcasa trasera 55 con las mordazas

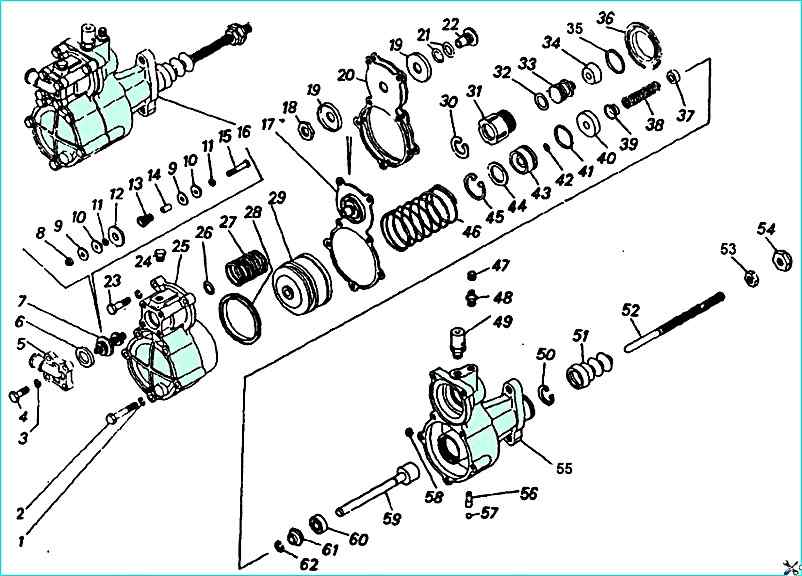

Sirviente neumático-hidráulico del accionamiento del control del embrague: 1; 3- arandelas elásticas; 2, 4, 23 - pernos; 8 - cubierta; 6 - junta de ajuste; 7 - conjunto de válvulas; 8 - tuerca de varilla; 9, 11, 19, 44 - arandelas; 10 - cono; 12, 22 - sillas de montar; 13, 27, 46 - resortes; 14 - tubo; 15 varillas; 16 - PGU ensamblado; 17 - diafragma; 18, 53 - nueces; 20 apertura; 21 - horquilla de sillín; 24 Tapón de la carcasa frontal; 25 - carcasa frontal de la PGU; 26; 32; 35; 41; 42 anillos de sellado; 28, 34 - puños; 29, 33, 59 - pistones; 30 - anillo; 31 - cuerpo; 36 - casquillo; 37 - buje de empuje; 38 - resorte espaciador; 39, 61 - manguito espaciador; 40; 60 - puños ensamblados; 43 - carcasa del sello; 45; 62 - anillos de empuje; 47 - gorra; 48 - válvula; 49 - respiradero con válvulas en conjunto; 50 - anillo de retención; 51 - caso; 52 - empujador; 54 - nuez; 55 - carrocería trasera; 56 - chorro; 57 - pelota; 58 - sillín

Desatornille los pernos 4 con las arandelas 3 y retire la tapa 5 del suministro de aire

Retiramos la válvula 7 del conjunto servomotor de la carcasa delantera del servomotor neumático

Desatornillar los tornillos 2 y 23 con las arandelas 1 y retirar la carcasa delantera 25 junto con el pistón neumático 29

Retire el resorte de membrana 27 y el resorte del pistón neumático 46

Desmontaje del diafragma 17 del conjunto servomotor neumático

Desenroscamos el pistón seguidor 33 con la carcasa 31 de la carcasa trasera 55 del amplificador

Retiramos el anillo de empuje 45 y el pistón 59 del conjunto de desembrague de la carcasa trasera 55 del servomotor y la carcasa 43 del retén

Desenrosque y retire la válvula de derivación 48 de la carcasa trasera junto con la tapa 47

Desenroscar el respiradero 49 que fija la tapa del orificio de salida, quitar la tapa y la junta del orificio de salida del servomotor neumático

Retire la carcasa trasera del servomotor neumático del tornillo de banco

Sacamos el anillo de retención 50 de la carcasa del amplificador trasero

Desenrosque la tuerca 8 del vástago de la válvula 15

Retire la arandela 9 del vástago de la válvula 15 grande, cono 10, arandela pequeña 11, asiento de válvula 12, resorte 13, tubo 14, arandela grande 9, cono 10 y arandela pequeña 11 de la válvula

Desbloquear en un punto y desatornillar la tuerca 18 de la membrana reductora

Retirar del asiento 22 la arandela 19, la membrana 20 y los insertos 21

Retirar el anillo de sellado 35 del cuerpo 31 del pistón seguidor

Retiramos el conjunto anillo de empuje 30 y pistón seguidor 33 de la carcasa 31

Retire el anillo de sellado 32 y el manguito 34 del pistón 33

Retirar la arandela 44 del pistón de liberación del embrague 59, la carcasa del sello del pistón 43 completa con los anillos de sellado 41 y 42, el manguito del sello del pistón 40, el resorte 38, el manguito espaciador 39, el anillo de empuje 62, el manguito 61 y el manguito 60

Retiramos de la carcasa frontal 25 el pistón neumático 29 en conjunto y el anillo de estanqueidad 26

Retirar el manguito 28 del pistón neumático 29

Lavamos las piezas del servomotor neumático y las soplamos con aire comprimido y comprobamos el estado técnico

Comprobación de los componentes del servomotor neumático

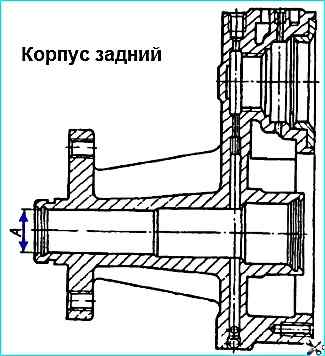

No se permiten rastros de corrosión, rebabas o mellas en la superficie de trabajo “A” de la carcasa en la carcasa trasera; el diámetro “A” es superior a 28,06 mm

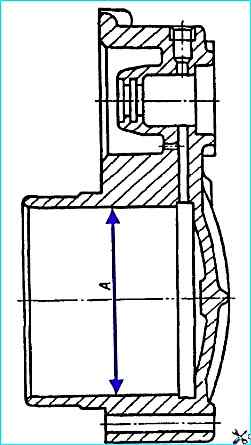

No se permite lo siguiente en la parte delantera del cuerpo:

- - rebabas, abolladuras, mellas en la superficie de trabajo "A" del cuerpo;

- - el diámetro "A" es mayor de 90,2 mm.

No se permiten los siguientes elementos en los puños y anillos de sellado:

- - desgaste e hinchazón de los puños y anillos de sellado;

- - roturas y grietas en los bordes de trabajo

No debe haber signos de envejecimiento (grietas, fracturas, pérdida de elasticidad) en el sello de salida

La membrana no debe presentar desgarros, grietas ni pérdida de elasticidad

No se permiten los siguientes elementos en el cuerpo del pistón seguidor:

- - muescas, rebabas, abolladuras en la superficie de trabajo "A";

El diámetro "A" es mayor a 28,06 mm

Montaje del servomotor neumático

Instalamos el manguito 28 en el pistón neumático 29 (Fig. 2)

Aplicar grasa 158 en la ranura del pistón 29

Instalamos el anillo de sellado 26 y el pistón neumático 29 en conjunto en la carcasa delantera 25

Instalamos el anillo de sellado 42 en la carcasa 43

Nota: a partir de ahora, antes de instalar los anillos de sellado y los manguitos, lubríquelos con líquido NG-213

Colocamos los anillos de sellado 41 y 42 en la carcasa 43

Instalamos en el pistón 59 del desembrague el manguito 60, el casquillo 61 espaciador, el anillo 62 de empuje, el casquillo 37 de empuje, el resorte 38 espaciador, el casquillo 39 espaciador, el manguito 40, la carcasa 43 de el sello del pistón en conjunto con los anillos de sellado 41 y 42 y las carcasas de sello de la arandela 44

Colocamos el pistón seguidor 33 en el conjunto de la carcasa 31

Instalamos el anillo de empuje 30 en el cuerpo 31 del pistón seguidor

Colocamos el anillo de sellado 35 en la carcasa 31

Instalamos en el asiento 22 membranas insertas 21, una arandela 19, dos membranas 20, luego otra arandela 19

Apretar la tuerca 18 de fijación de la membrana

Bloquee la tuerca de montaje del diafragma 18

Asegure la tuerca 18 presionando el borde de la tuerca en la ranura en un punto

Colocamos en el vástago 15 de la válvula booster la arandela pequeña 11, el cono 10, la arandela grande 9, el tubo 14 del vástago de la válvula, la arandela pequeña 11, el cono 10, la arandela grande 9, y Apriete la tuerca 8

Instalamos el anillo de retención 50 en la carcasa trasera 55 del amplificador

Instale la carcasa trasera 55 en un tornillo de banco

Atornillar el respiradero 49

Instalamos y apretamos la válvula bypass 48 junto con el tapón 47

Instalamos el pistón de liberación del embrague en la carcasa trasera del servomotor 55

Instalamos el anillo de empuje 45 en la carcasa trasera ensamblada 55 del amplificador

Atornillamos el pistón seguidor 33 de la caja de cambios del amplificador con la carcasa 31 en el conjunto en la carcasa trasera 55

Instalación del resorte 46 del pistón neumático

Instalamos el resorte 27 y la membrana 17 del conjunto caja de engranajes del amplificador en la carcasa frontal 25, alineando los orificios de la membrana con los orificios de la carcasa frontal del amplificador

Instalamos la carcasa frontal del amplificador 25 sobre la carcasa trasera del amplificador 55, atornillamos los tornillos 2 y 23 de la fijación con arandelas elásticas 1

Instalamos las juntas 6 y la válvula 7 del amplificador en conjunto en la carcasa frontal 25 del amplificador

Nota: al instalar la válvula, es necesario ajustar el peso utilizando 6 calzas el espacio original (2 + 0,5 mm) entre la válvula reductora y el asiento de la membrana. Debe haber al menos una junta.

Instalamos la tapa de entrada de aire 5 en la carcasa frontal 25 del amplificador, alineando los agujeros, y atornillamos los tornillos de fijación 4 con arandelas elásticas 3

Extracción del conjunto de refuerzo neumático del tornillo de banco

Comprobación de la estanqueidad y el funcionamiento del servomotor neumático

Realizamos la comprobación en un soporte realizado según el esquema

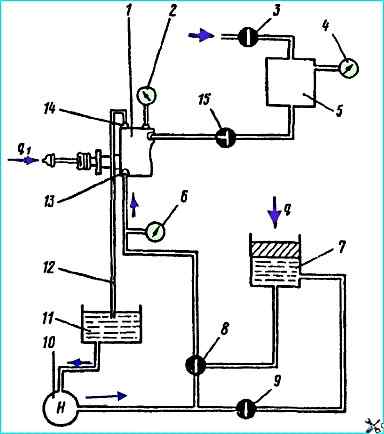

Esquema de prueba del servoembrague neumático-hidráulico: 1 - servoembrague neumático-hidráulico; 2, 4, 6 - manómetros; 3, 8, 9, 15 - grifos; 5-tanque de aire comprimido; 7 - cilindro de control con líquido de frenos; 10 - bomba; 11 - tanque; 12 - tubería; 13, 14 - válvula de derivación

Antes de realizar la prueba, el sistema hidráulico debe llenarse con líquido de frenos.

Llene el líquido de frenos y purgue el aire mediante la bomba 10, el depósito 11 y la válvula de derivación 14 instalada en el servomotor neumático

Cuando la bomba 10 está en funcionamiento, es necesario desenroscar la válvula de derivación 0,5 vueltas durante 3-4 segundos.

Al mismo tiempo, el aire del sistema hidráulico saldrá a través de la tubería 12 hacia el tanque 11. Una vez que haya salido todo el aire, cierre la válvula de derivación.

Al mismo tiempo, mediante la bomba 10 y el grifo 9, se llena el cilindro de control con fluido de trabajo

Comprobamos la estanqueidad del sistema hidráulico del servomotor mediante el cilindro de control 7. En este caso, la válvula 15 del sistema neumático debe estar cerrada (no debe haber aire en el sistema neumático)

Durante la prueba de estanqueidad del sistema hidráulico, el tope "q1" debe fijarse rígidamente. En este caso, la carga "q" debe proporcionar una presión en el sistema hidráulico del amplificador de 5,8 MPa (60 kgf/cm2) según el manómetro 6.

Durante la inspección no se permiten fugas de líquido de frenos a través de los sellos de los elementos de refuerzo

El pistón del cilindro de control 7 bajo la acción de la carga "q" debe permanecer inmóvil durante un minuto

El sistema neumático se comprueba para detectar fugas mediante un tanque de aire comprimido 5.

Durante la prueba, el tanque 5 debe estar bajo una presión de aire de 687 kPa (7 kgf/cm 2) con la válvula 3 cerrada.

Cuando la válvula 15 está abierta, no se permite fuga de aire a través del reductor del amplificador.

En este caso, la presión de aire en el tanque 5, controlada por el manómetro 4, no debe disminuir durante un minuto de prueba de aceptación

La prueba de rendimiento se realiza con todos los elementos del servomotor neumático trabajando juntos.

Para verificar las pruebas en el tope (q1), se debe instalar un dinamómetro.

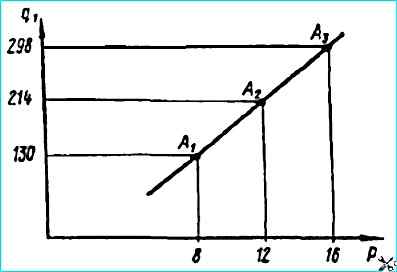

La carga q debe tener tres valores A 1, A 2, A 3, proporcionando presión en el sistema hidráulico del amplificador (P) 784, 1156, 1569 kPa (8, 12 y 16 kgf/cm 2) .

La presión de aire suministrada al sistema neumático durante la prueba no debe caer por debajo de 589 kPa (6 kgf/cm 2).

Al cargar el cilindro de control 7 con una carga (q) de acuerdo con los tres valores mencionados anteriormente, la fuerza sobre la varilla de empuje debe corresponder al gráfico

Al mantener en cada punto indicado en el gráfico durante 15 segundos, las lecturas de los manómetros 2, 6 del dinamómetro no deben cambiar