Заміна пневмопідсилювача з гідравлічним приводом зчеплення

ПДУ замінюємо, якщо з'явилися несправності:

- - заклинювання приводу зчеплення (при справних головному циліндрі зчеплення та механізмі зчеплення);

- - збільшення зусилля на педалі зчеплення – відсутність посилення (при прокачаному гідроприводі зчеплення та справних головному циліндрі та механізмі зчеплення);

- - механічне пошкодження корпусу пневмопідсилювача, що порушує його нормальну роботу

Зняття пневмопідсилювача зчеплення

Підготовляємо автомобіль та випускаємо повітря з контуру споживачів

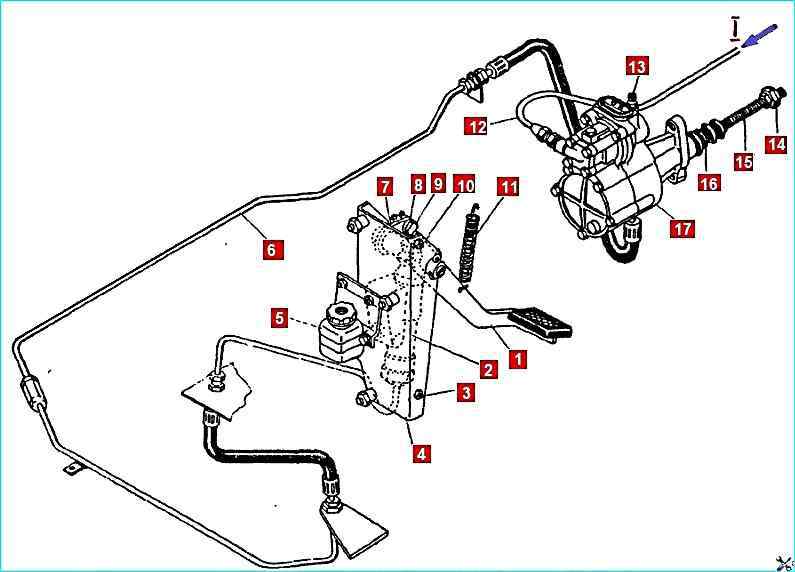

Привід механізму зчеплення: 1 – педаль; 2 - головний циліндр; 3, 10 - упори; нижній та верхній; 4 – кронштейн; 5 – бачок компенсаційний; 6 - трубопровід гідравлічний; 7 – важіль; 8 – штовхач поршня; 9 - палець ексцентриковий; 11 - віджимна пружина; 12 - трубопровід; 13 – клапан випуску повітря; 14 - гайка сферична регулювальна; 15 - штовхач поршня пневмопідсилювача; 16 – чохол захисний; 17 – ПДУ; І - стиснене повітря

Знімаємо віджимну пружину 11 важеля вала вилки вимкнення зчеплення

Від'єднуємо пневматичний трубопровід 12 пневмопідсилювача зчеплення

Від'єднуємо гідравлічний трубопровід 6 і зливаємо рідину з гідроприводу зчеплення

Викручуємо два болта кріплення пневматичного підсилювача, звільняємо штовхач 15 від важеля, виймаємо його та знімаємо пневматичний підсилювач та пластину кріплення пружини

Встановлення пневмопідсилювача зчеплення

Вставляємо штовхач 15 поршня в пневмопідсилювач і другий кінець вводимо в отвір важеля вала вилки вимкнення зчеплення

Поєднуємо отвори пневматичного підсилювача з отворами картера зчеплення та закріплюємо двома болтами. Момент затягування болтів 53,9-58,9 Нм (5,5-6,0 кгсм)

Підключаємо гідравлічний трубопровід 6

Під'єднуємо пневматичний трубопровід

Встановлюємо віджимну пружину 11 важеля вала вилки вимкнення зчеплення

Запускаємо двигун і заповнюємо пневмосистему повітрям, тиск у системі має бути не менше 637 кПа (6,5 кгс/см 2)

Заливаємо рідину в бачок головного циліндра через верхній отвір при відкинутому захисному чохлі та прокачуємо систему гідроприводу

Перевіряємо візуально герметичність з'єднань трубопроводів і при необхідності усуваємо порушення герметичності

Регулюємо вільний хід важеля вилки вимкнення зчеплення

Ремонт пневмопідсилювача з гідравлічним приводом зчеплення

Розбирання пневмопідсилювача

Встановлюємо пневмопідсилювач у лещата, затиснувши губками задній корпус 55

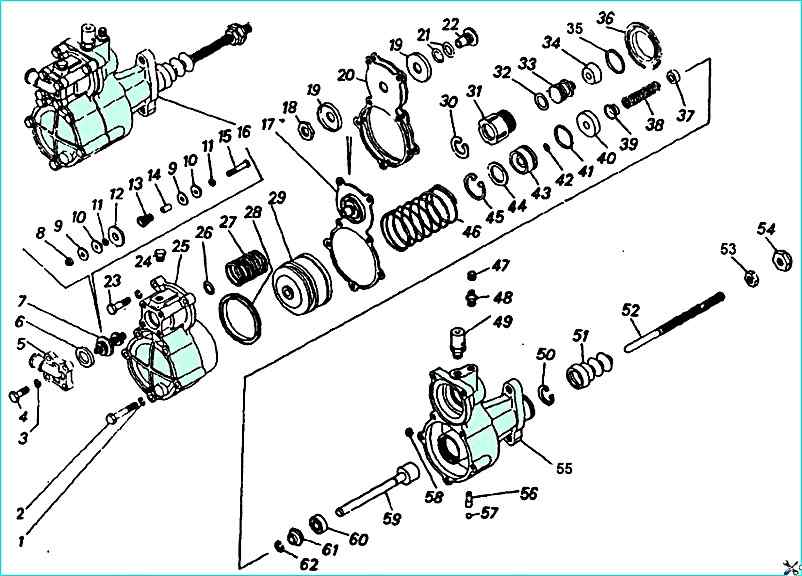

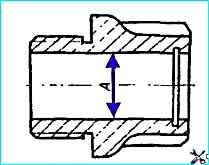

Підсилювач пневмогідравлічний приводу управління зчепленням: 1; 3 - пружинні шайби; 2, 4, 23 – болти; 8 – кришка; 6 - прокладка регулювальна; 7 - клапан у зборі; 8 – гайка стрижня; 9, 11, 19, 44 - шайби; 10 – конус; 12, 22 - сідла; 13, 27, 46 - пружини; 14 - трубка; 15 стрижень; 16 - ПДУ у зборі; 17 – діафрагма; 18, 53 – гайки; 20 діафрагма; 21 - вилка сідла; 24 пробка переднього корпусу; 25 - корпус ПГУ передній; 26; 32; 35; 41; 42 кільця ущільнювальні; 28, 34 – манжети; 29, 33, 59 - поршні; 30 - кільце; 31 - корпус; 36 – втулка; 37 - втулка завзята; 38 - розпірна пружина; 39, 61 - розпірна втулка; 40; 60 - манжети у зборі; 43 - корпус ущільнення; 45; 62 - кільця завзяті; 47 - ковпачок; 48 – клапан; 49 - сапун із клапанами в зборі; 50 - кільце стопорне; 51 – чохол; 52 - штовхач; 54 – гайка; 55 – корпус задній; 56 – жиклер; 57 - кулька; 58 - сідло

Викручуємо болти 4 з шайбами 3 і знімаємо кришку 5 підведення повітря

Виймаємо клапан 7 підсилювача у зборі з переднього корпусу пневмопідсилювача

Викручуємо болти 2 і 23 з шайбами 1 і знімаємо передній корпус 25 у зборі з пневматичним поршнем 29

Знімаємо пружину 27 мембрани та пружину 46 пневматичного поршня

Знімаємо діафрагму 17 пневмопідсилювачів у зборі

Викручуємо із заднього корпусу 55 підсилювача стежить поршень 33 з корпусом 31

Виймаємо упорне кільце 45 і поршень 59 вимикання зчеплення у зборі із заднього корпусу 55 підсилювача та корпус 43 ущільнення

Відкручуємо та знімаємо перепускний клапан 48 заднього корпусу у зборі з ковпачком 47

Викручуємо сапун 49 кріплення кришки випускного отвору, знімаємо кришку та ущільнювач випускного отвору пневмопідсилювача

Знімаємо задній корпус пневмопідсилювача з лещат

Виймаємо стопорне кільце 50 заднього корпуса підсилювача

Відкручуємо гайку 8 стрижня 15 клапана

Знімаємо зі стрижня 15 клапана шайбу 9 велику, конус 10, шайбу 11 малу, сідло 12 клапана, пружину 13, трубку 14, шайбу велику 9, конус 10 і шайбу 11 малу клапана

Розстопоріть в одній точці та відверніть гайку 18 мембрани редуктора

Знімаємо з сідла 22 шайбу 19 мембрани 20 та вкладки 21

Знімаємо з корпусу 31 слідкуючого поршня кільце ущільнювача 35

Виймаємо з корпусу 31 слідкуючого поршня упорне кільце 30 і поршень 33, що слідкує, у зборі

Знімаємо з поршня 33 кільце ущільнювача 32 і манжету 34

Знімаємо з поршня 59 вимикання зчеплення шайбу 44, корпус 43 ущільнення поршня в зборі з кільцями ущільнювачів 41 і 42, манжету 40 ущільнення поршня, пружину 38, розпірну втулку 39, кільце 62

Знімаємо з переднього корпусу 25 поршень 29 пневматичний у зборі та кільце 26 ущільнювальне

Знімаємо з пневматичного поршня 29 манжету 28

Промиваємо деталі пневмопідсилювача та обдуємо їх стисненим повітрям та перевіряємо технічний стан

Перевірка деталей пневмопідсилювача

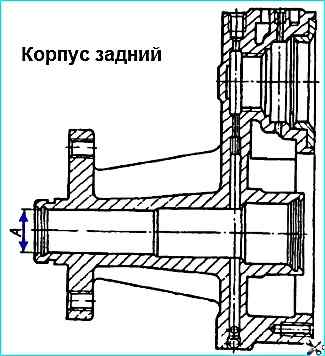

На задньому корпусі не допускаються сліди корозії, задираки, вибоїни на робочій поверхні «А» корпусу, діаметр «А» понад 28,06 мм

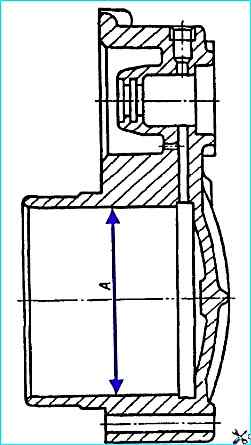

На передньому корпусі не допускаються:

- - задираки, вм'ятини, вибоїни робочої поверхні «А» корпусу;

- - діаметр «А» понад 90,2 мм.

На манжетах і кільцях ущільнювачів не допускаються:

- - знос і розбухання манжет та ущільнювальних кілець;

- - розриви та тріщини робочих кромок

На ущільнювачі випускного отвору не допускаються сліди старіння (тріщини, злами, втрата еластичності)

На мембрані не допускаються пориви, тріщини, зниження еластичності

На корпусі слідкуючого поршня не допускаються:

- - вибоїни, задираки, вм'ятини на робочій поверхні «А»;

Діаметр «А» понад 28,06 мм

Складання пневмопідсилювача

Встановлюємо на пневматичний поршень 29 манжету 28 (рис. 2)

Наносимо на канавку поршня 29 мастило 158

Встановлюємо в передній корпус 25 кільце ущільнювача 26 і пневматичний поршень 29 у зборі

Встановлюємо в корпус 43 ущільнення кільце 42 ущільнювальне

Примітка: тут і далі перед встановленням кілець ущільнювачів і манжет змащуємо їх рідиною НГ-213

Вдягаємо на корпус 43 ущільнення кільця 41 та 42 ущільнювальні

Встановлюємо на поршень 59 вимикання зчеплення манжету 60, втулку 61 розпірну кільце 4 44 корпуси ущільнення

Вдягаємо на поршень 33, що слідкує, у зборі в корпус 31

Встановлюємо в корпус 31 слідкуючого поршня упорне кільце 30

Вдягаємо на корпус 31 кільце ущільнювача 35

Встановлюємо на сідло 22 мембрани вкладки 21, одну шайбу 19, дві мембрани 20, потім ще шайбу 19

Закручуємо гайку 18 кріплення мембрани

Зупиніть гайку 18 кріплення мембрани

Зупиніть гайку 18, втиснувши край гайки в паз в одній точці

Надягаємо на стрижень 15 клапана підсилювача шайбу 11 малу, конус 10, шайбу 9 велику, трубку 14 стрижня клапана, шайбу 11 малу, конус 10, шайбу 9 велику, закручуємо гайку 8

Встановлюємо стопорне кільце 50 у задній корпус 55 підсилювача

Встановлюємо задній корпус 55 у лещата

Вкручуємо сапун 49

Встановлюємо та закручуємо перепускний клапан 48 у зборі з ковпачком 47

Встановлюємо в задній корпус 55 підсилювача поршень вимикання зчеплення

Встановлюємо упорне кільце 45 у зібраний задній корпус 55 підсилювача

Вкручуємо стежить поршень 33 підсилювача редуктора з корпусом 31 у зборі в задній корпус 55

Встановлюємо пружину 46 пневматичного поршня

Встановлюємо в передній корпус 25 пружину 27 і мембрану 17 підсилювача редуктора в зборі, сумісивши отвори мембрани з отворами переднього корпусу підсилювача

Встановлюємо передній корпус 25 підсилювача на задній корпус 55 підсилювача, вкручуємо болти 2 та 23 кріплення з пружинними шайбами 1

Встановлюємо прокладки 6 і клапан 7 підсилювача в зборі передній корпус 25 підсилювача

Примітка: при установці клапана необхідно прокладками 6 відрегулювати вемаску вихідного зазору (2+0,5 мм) між клапаном редуктора та сідлом мембрани. Прокладок має бути не менше одного.

Встановлюємо кришку 5 підведення повітря на передній корпус 25 підсилювача, сумісивши отвори, та вкручуємо болти 4 кріплення з пружинними шайбами 3

Знімаємо пневмопідсилювач у зборі з лещат

Перевіряємо пневмопідсилювач на герметичність та працездатність

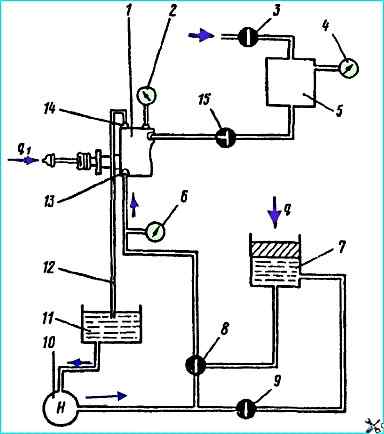

Перевірку проводимо на стенді, виконаному за схемою

Схема випробування пневмогідравлічного підсилювача зчеплення: 1 - пневмогідравлічний підсилювач; 2, 4, 6 – манометри; 3, 8, 9, 15 – крани; 5 – резервуар стисненого повітря; 7 - циліндр контрольний з гальмівною рідиною; 10 – насос; 11 - бачок; 12 - трубопровід; 13, 14 - клапан перепускний

Перед перевіркою гідросистема має бути заповнена гальмівною рідиною.

Заповнення гальмівною рідиною та прокачування повітря виконуйте за допомогою насоса 10 бачка 11 та перепускного клапана 14, встановленого на пневмопідсилювач

Під час роботи насоса 10 необхідно на 3-4 секунди відвернути перепускний клапан на 0,5 оборота.

При цьому через трубопровід 12 бачок 11 вийде повітря, що знаходиться в гідросистемі. Після того, як вийде все повітря, перепускний клапан закриваємо.

Одночасно за допомогою насоса 10 та крана 9 контрольний циліндр заповнюється робочою рідиною

Перевірку на герметичність гідросистеми підсилювача виконуємо за допомогою контрольного циліндра 7. При цьому кран 15 пневмосистеми повинен бути перекритий (у пневмосистемі не повинно бути повітря)

Під час випробування на герметичність гідросистеми упор "q1" повинен бути жорстко закріплений. При цьому вантаж "q" повинен забезпечити тиск у гідросистемі підсилювача 5,8 МПа (60 кгс/см 2) за манометром 6

Під час перевірки наявність витоків гальмівної рідини через ущільнення в елементах підсилювача не допускається

Поршень контрольного циліндра 7 під дією вантажу "q" повинен бути нерухомим протягом однієї хвилини

Перевірка герметичності пневмосистеми здійснюється за допомогою резервуара 5 стисненого повітря.

Під час випробування резервуар 5 повинен бути під тиском повітря 687 кПа (7 кгс/см 2) при перекритому крані 3.

При відкритому крані 15 виток повітря через редуктор підсилювача неприпустимий.

При цьому тиск повітря в резервуарі 5, контрольований манометром 4, не повинен знижуватися протягом однієї хвилини приймальної перевірки

Перевірка на працездатність проводиться при спільній роботі всіх елементів пневмопідсилювача.

Для перевірки випробувань на упорі (q1), має бути встановлений динамометр.

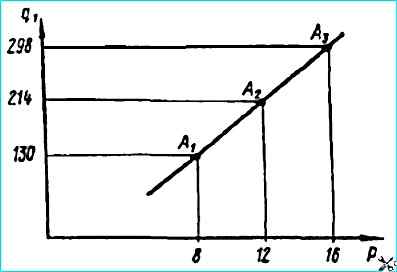

Вантаж q повинен мати три значення А 1, А 2, А 3, що забезпечують тиск у гідросистемі підсилювача (P) 784, 1156, 1569 кПа (8, 12 та 16 кгс/см 2) .

Тиск повітря, що підводиться до пневмосистеми під час випробувань, не повинен падати нижче 589 кПа (6 кгс/см 2).

При навантаженні контрольного циліндра 7 вантажем (q) за трьома вищевказаними значеннями зусилля на штоку штовхача повинно відповідати графіку

При витримці в кожній, вказаній на графіку, точці протягом 15 секунд показання манометрів 2, 6 динамометра не повинні змінюватися