Desmontaje de la bomba de inyección de combustible

Para quitar la bomba de combustible de alta presión:

- - desconecte los cables de control manual de la palanca de parada del motor y la palanca de control del regulador, la varilla de control de suministro de combustible, las líneas de suministro de combustible a la bomba, las líneas de salida, drenaje y la línea del filtro fino de combustible, el aceite tubo de suministro a la bomba, tubo de drenaje de aceite;

- - desenroscar los dos tornillos del acoplamiento de la mitad impulsada (para desenroscar los tornillos, muévalos a una posición conveniente girando el cigüeñal con una palanca por los orificios del volante a través de la escotilla de la carcasa del embrague);

- - desconectar las líneas de alimentación de combustible a las bujías, las líneas de alta presión (retirarlas), la línea de alimentación de aire a la válvula del sistema de freno auxiliar;

- - desatornille los cuatro tornillos que sujetan la bomba de combustible;

- - retire la bomba.

Para instalar la bomba de combustible de alta presión:

- - girar el cigüeñal a la posición correspondiente al inicio de la inyección de combustible en el primer cilindro (el bloqueo se acopla con el volante); En este caso, el chavetero del semiacoplamiento de transmisión debe estar ubicado:

- - abajo, para motores mod. 740.11-240 y mod. 740.14-300;

- - en posición horizontal a la izquierda, visto desde el lado del volante para la modificación del motor. 740.13-260;

Instalar la bomba en el motor, alineando:

- - marcas en el cuerpo de la bomba y en el acoplamiento de avance de inyección de combustible, para motores mod. 740.11-240 y mod. 740.14-300;

- - marca de instalación en la brida del acoplamiento de la mitad impulsada con un indicador en el cuerpo de la bomba de inyección de combustible para el motor mod. 740.13-260;

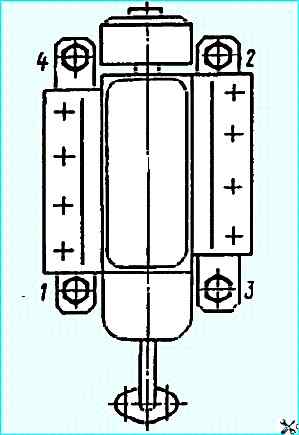

- - apriete los pernos de montaje de la bomba como se muestra en la figura;

- - sin alterar la posición relativa de las marcas, apretar el perno superior del acoplamiento de la mitad impulsada del accionamiento, mover el bloqueo en la ranura pequeña, girar el cigüeñal una revolución y apretar el segundo perno del acoplamiento de la mitad impulsada;

- - instalar la tapa de la escotilla de la carcasa del embrague;

- - conectar las tuberías de alta presión, la tubería de suministro de aceite a la bomba de combustible de alta presión y la tubería de drenaje de aceite, la tubería de suministro de aire a la válvula del sistema de freno auxiliar, las tuberías de baja presión, la varilla de control de suministro de combustible , los cables de control manual de la palanca de parada y la palanca de control del regulador.

Después de instalar la bomba de combustible de alta presión, arranque el motor y use el perno 2 (Fig. Tapa del regulador de la bomba de inyección de combustible) para ajustar la velocidad mínima de ralentí, que debe ser 600 ± 50 min -1.

Al reparar la bomba de combustible de alta presión:

- - reemplace el cuerpo de la bomba si tiene grietas y roscas principales dañadas;

- - Los defectos del buje del émbolo incluyen astillado y descascarillado del metal en los orificios, rayaduras, arañazos, desgaste de la superficie de trabajo, aumento del diámetro de las ventanas de entrada y de corte, grietas y debilitamiento en los puntos de asentamiento (astillado, El descascarillado del metal y las grietas son defectos irreparables).

Mida el desgaste de la superficie de trabajo del casquillo del émbolo con una precisión de 0,001 mm, la ovalidad, la conicidad y el ensanchamiento del orificio del casquillo utilizando un micrómetro o un dispositivo indicador para medir superficies internas con un valor de división de hasta 0,001 mm y calibres cónicos;

- Los defectos del émbolo incluyen astillas de metal y rayones en la superficie de trabajo, desgaste de la superficie de trabajo y grietas.

Detectar la distorsión de la geometría del émbolo con un minímetro con una precisión de 0,001 mm al poner su puntero a cero según la muestra original o con un calibre en forma de manguito cónico;

- comprobar el tamaño del espacio entre los émbolos en un banco de pruebas de presión con una carga descendente.

Antes de realizar la prueba, enjuague bien las piezas emparejadas con combustible diésel filtrado.

Instale el par de émbolos en el zócalo del soporte y el émbolo en la posición de alimentación máxima.

Llene el espacio que se encuentra encima del émbolo con combustible diésel filtrado.

Instale la placa de sellado en el extremo del buje, asegurándola con el tornillo, luego suelte el pestillo de carga. Bajo su acción, el combustible comenzará a salir gradualmente a través del espacio en el vapor Cuanto mayor sea la brecha, más rápido.

El valor de la carga en el émbolo debe corresponder al valor de la presión del combustible de 19,1-20,1 MPa (195-205 kgf/cm 2).

La elevación completa del émbolo hasta el momento del corte bajo la acción de la carga, acompañada por la compresión del combustible a través del espacio entre el manguito y el émbolo, debe ocurrir en no menos de 20 s.

Instalar el par de émbolos con un tiempo de subida del émbolo hasta el corte superior a 40 seg, humedecido con combustible diesel filtrado, en posición vertical en el extremo del manguito, habiendo colocado previamente una hoja de papel limpio debajo.

Después de una espera de cinco minutos, al levantar el par por la cola del émbolo, el manguito debe caer del émbolo por la acción de su propio peso;

- El empujador del émbolo se instala en el orificio del cuerpo de la bomba con un espacio de 0,025-0,075 mm.

El espacio máximo permitido durante el funcionamiento es de 0,2 mm. Mida el diámetro exterior del seguidor del émbolo con un micrómetro o calibrador;

- en la unidad de montaje rodillo empujador - casquillo del rodillo - eje del rodillo, el defecto principal es el desgaste de las superficies de contacto.

La holgura total en el acoplamiento es de 0,022-0,087 mm, el máximo admisible es 0,3 mm (medir con un cabezal indicador).

Si el desgaste excede el límite especificado, desmonte y repare el empujador, tomando medidas por separado.

El juego máximo admisible para el desgaste de las superficies en la conexión eje del rodillo - casquillo del rodillo es de 0,12 mm, en la conexión casquillo del rodillo - rodillo empujador es de 0,18 mm.

Mida las superficies externas de las piezas con un micrómetro y las superficies internas con un calibre e indicador de orificios.

- no se permiten astillas de metal, rayaduras, desgaste de roscas ni rastros de corrosión en la superficie del árbol de levas.

La altura máxima admisible del perfil de leva no es inferior a 47,7 mm (la altura del perfil de leva según CD es de 47,95-48,05 mm).

Tome medidas utilizando un soporte de 47,7; El diámetro de los muñones de los anillos interiores de los cojinetes debe ser de al menos 30,0 mm (según CD 30.002-30.011 mm), la tensión en el borde de sellado del manguito - al menos 0,5 mm;

- No se permiten grietas, abolladuras ni rastros de corrosión en la superficie de la válvula de descarga.

El desgaste de la válvula se manifiesta por la pérdida de estanqueidad a lo largo del cono de sellado y por el atascamiento de la válvula en el asiento.

Utilice una lupa de 10x para detectar defectos.

Si se pierde el sello, muela el asiento y la válvula juntos a lo largo del cono con pasta GOST 3647-71; si la válvula está atascada en el asiento, lave las piezas con gasolina o combustible diésel.

Si el atasco no se resuelve, reemplace el par;

- el juego máximo permitido en el acoplamiento del pasador de la palanca de la cremallera - la ranura de la cremallera es de 0,18 mm (según CD 0,025-0,077 mm), el juego máximo permitido en el acoplamiento del eje de la correa del manguito giratorio - la ranura de la cremallera de la bomba de combustible es de 0,3 mm (según CD 0,117 - 0,183 mm).

Utilice un calibre de orificios para medir las ranuras.

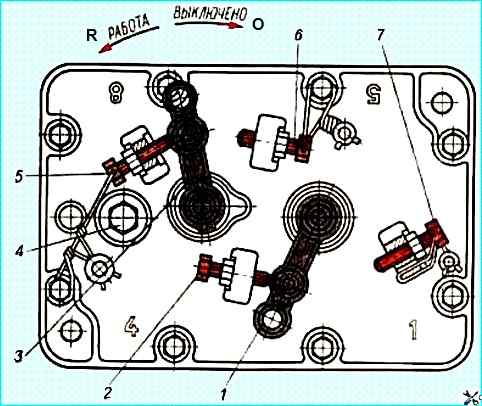

Al reparar el controlador de velocidad:

- reemplace las cubiertas superior y posterior del regulador si tienen grietas.

Si el filtro de aceite de malla en la cubierta trasera del regulador se obstruye, límpielo con aire comprimido. Si el filtro está defectuoso, reemplácelo.

El caudal de aceite de funcionamiento a través del filtro debe ser de al menos 1,6 l/h a una presión de 98,1-294 kPa (1-3 kgf/cm 2);

- para determinar la idoneidad para un uso posterior del soporte de pesas del regulador ensamblado con pesas, inspeccionar y medir sin desmontarlo, ya que al presionarlo se pueden dañar las piezas y el emparejamiento de las pesas, que se seleccionan con una diferencia en la estática momento no mayor de 196 kPa (2 kgf/ ver 2).

El desmontaje parcial o total de la unidad de montaje debe realizarse sólo si el desgaste excede el límite permitido o si las piezas están dañadas.

El espacio entre la palanca del resorte del regulador y el eje de la palanca presionado en el cuerpo de la bomba no debe superar los 0,3 mm

Al reparar la bomba de baja presión y la bomba de combustible de prearranque:

- - sustituir la bomba de baja presión y la bomba de combustible de prearranque si hay grietas en la carcasa, fracturas, daños mecánicos, corrosión que provoque pérdida de movilidad de las piezas acopladas;

- - Al desmontar y montar una bomba de baja presión, recuerde que el pistón y el cuerpo de la bomba son un par perfectamente acoplado y no se pueden desmontar.

La bomba se desmonta y repara sólo si no proporciona las características requeridas;

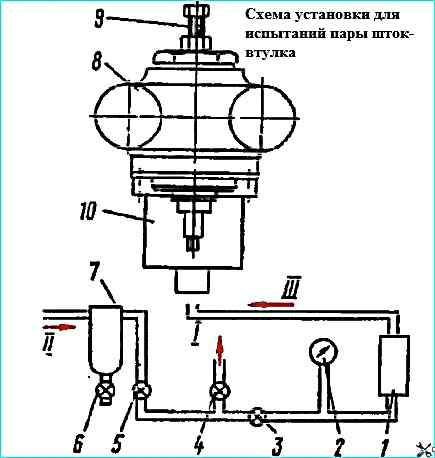

- - Preste especial atención al estado del conjunto vástago-buje de la bomba de baja presión, ya que la cantidad de combustible que fluye hacia la cavidad del árbol de levas depende del grado de desgaste del acoplamiento.

El espacio entre los acoplamientos especificados no debe superar los 0,012 mm.

Verifique el tamaño del espacio libre sin quitar el buje del cuerpo de la bomba determinando el tiempo que tarda la presión de aire en caer de 490 kPa (5 kgf/cm 2) a 392 kPa (4 kgf/cm 2) en una batería de 30 cm3.

El diagrama de configuración para medir la densidad de una unidad de ensamblaje de precisión se muestra en la figura.

Instale el cuerpo de la bomba 8 en el dispositivo, llene el acumulador con aire comprimido a una presión de al menos 539 kPa (5,5 kgf/cm2), desconéctelo herméticamente de la línea de aire comprimido y mide el tiempo durante el cual se producirá una caída en la batería de 490 kPa (5 kgf/cm2) a 392 kPa (4 kgf/cm 2).

Compare el tiempo obtenido con lecturas de densidad similares de un par de precisión de referencia con un espacio de acoplamiento de 0,012 mm.

Reemplace o repare el par si su densidad es menor que el valor de referencia.

La densidad del par se puede comprobar de una forma más sencilla: haciendo pasar gasóleo filtrado por el hueco que queda entre la biela y el buje.

El volumen de combustible que se escapa por el hueco no debe superar 1 cm3 en 20 minutos.

Si se reemplaza el conjunto de varilla y buje, limpie la superficie de la rosca y la cara del extremo en el cuerpo de la bomba de baja presión para eliminar los residuos de adhesivo.

Instale el nuevo buje de la varilla en el cuerpo de la bomba usando pegamento a base de epoxi.

Para garantizar la resistencia y la estanqueidad de la conexión, primero desengrase las superficies de contacto limpias del cuerpo de la bomba y el buje con gasolina B-70.

Después de apretar el casquillo de la biela con un par de 9,81 Nm (1 kgfm), comprobar la facilidad de movimiento de la biela en el mismo. Reducir el par de apriete si es necesario.

Verifique el flujo de la bomba durante la prueba.

Realice la configuración de prueba según el diagrama: tanque de combustible - filtro grueso de combustible - manómetro de vacío - bomba de combustible - manómetro - tanque de medición.

Conectar los elementos del circuito mediante tubos transparentes con un diámetro interior de al menos 8 mm.

Para crear un vacío en la entrada de la bomba y una contrapresión en la salida, instale válvulas.

Compruebe el combustible diésel de verano a una temperatura de 25-30° C, en ausencia de aire en el sistema, verifique la limpieza del flujo de combustible en las tuberías transparentes.

La bomba debe aspirar combustible de un tanque instalado 1 m debajo de la bomba.

Caudal de la bomba a una velocidad del árbol de levas de 1100-1300 min-1, vacío en la conexión de entrada de 23 kPa (173 mm Hg) y contrapresión:

- - 80-100 kPa (0,8-1,0 kgf/cm2) debe ser al menos 3 l/min para motores mod. 740.11-240 y mod. 740.13-260; - 125 kPa (1,25 kgf/cm2) debe ser al menos 3,5 l/min para el motor 740.14-300.

Con la válvula de salida completamente cerrada y una velocidad de rotación del árbol de levas de 1100-1300 min-1 la bomba debe crear una presión de al menos:

- - 400 kPa (4 kgf/cm2) - para motores mod. 740.11-240 y 740.13-260; - 600 kPa (6 kgf/cm2) - para motor 740.14-300.

Con la válvula de entrada completamente cerrada y la velocidad del árbol de levas especificada, el vacío mínimo creado por la bomba debe ser:

- - 52 kPa (390 mm Hg) - para motores mod. 740.11-240 y 740.13-260; - 70 kPa (525 mm Hg) - para motor 740.14-300; - Compruebe la bomba de combustible antes del arranque en un soporte con un diagrama: tanque de combustible - filtro grueso - bomba de combustible. La bomba debe suministrar combustible desde un tanque instalado 1 m debajo de la bomba manual.

Compruebe la estanqueidad de la bomba suministrando aire debajo del pistón a una presión de 200-300 kPa (2-3 kgf/cm2) durante 5-6 segundos con humedecimiento preliminar de la cavidad con combustible diesel.

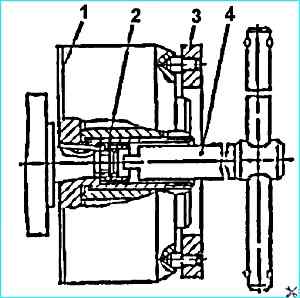

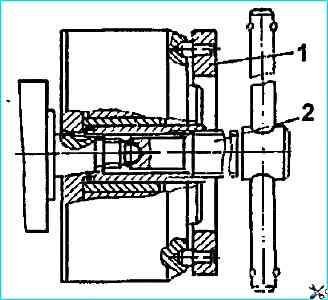

Para quitar el embrague de avance de la inyección automática de combustible, utilice la herramienta.

En primer lugar, desenrosque la tuerca 2 (ver Fig. Desenroscar la tuerca de fijación del acoplamiento de avance de inyección de combustible) que fija el acoplamiento.

Para ello, introduzca el destornillador 4 en la ranura de la tuerca y, evitando que gire el acoplamiento 1 con la llave 3, desenrosque la tuerca.

Luego, enciéndelo Con la ayuda del extractor 2 (Fig. Extracción del acoplamiento con un dispositivo), retire el acoplamiento.

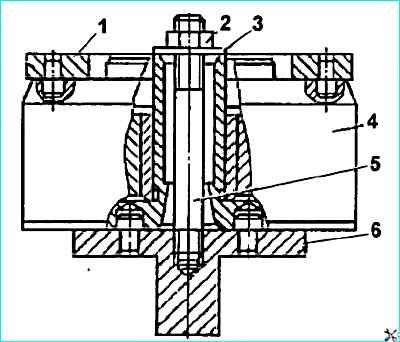

Para desmontar el acoplamiento:

- desenroscar los tornillos de la carcasa y vaciar el aceite:

- - sujetar el soporte 6 (Fig. Desmontaje del acoplamiento) del dispositivo en un tornillo de banco e instalar en él el acoplamiento, atornillar el perno 5 en el soporte, instalar la arandela 3 y apretar con la tuerca 2;

- - utilizar la llave 1 para desatornillar la carcasa 5 (ver fig. Embrague de avance de inyección automática);

- - quitar la mitad delantera del acoplamiento 1 con los espaciadores 12, los pesos 11 y los resortes 8;

- - Presione los puños 4 y 2.

Teniendo en cuenta que las cargas se seleccionan de acuerdo al momento estático, manténgalas emparejadas para su posterior instalación.

Para montar el acoplamiento:

- - presione el manguito 4 en el orificio del acoplamiento de la mitad delantera;

- - instalar el semiacoplamiento delantero con un mandril en el cubo del semiacoplamiento impulsado;

- - instalar los revestimientos de ajuste 6 y los resortes 8 en las copas 7, copas con resortes

- - en los orificios guía de las cargas, en los que deben moverse libremente sin atascarse.

En cualquier posición de las piezas de acoplamiento, el espacio entre la superficie del perfil y el espaciador no debe ser superior a 0,15 mm.

Al detener las cargas girando el semiacoplamiento delantero, una de las holguras no debe ser mayor a 0,1 mm, la otra debe ser cero.

Ajuste los espacios seleccionando espaciadores:

- - presione el manguito 2 en el cuerpo del acoplamiento a ras de la superficie del extremo interior;

- - instalar un anillo de sellado de goma 14 en la ranura del semiacoplamiento accionado;

- - atornillar la carcasa al semiacoplamiento accionado y apretar con un par de 314-343 Nm (32-35 kgfm);

- - calafatee el acoplamiento de la mitad impulsada en tres lugares.

Antes de instalar la carcasa, asegúrese de que haya espacios iguales entre la carcasa y las copas de resorte con los pesos juntos hasta el tope. La diferencia de holgura no debe ser superior a 0,2 mm.

Después del montaje, llene el acoplamiento con el aceite de motor utilizado para el motor.

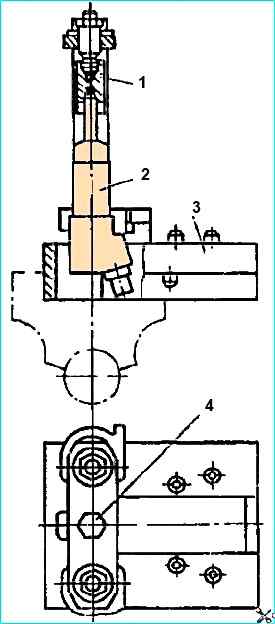

Para desmontar el inyector utilice el dispositivo I801.20.000.

Sujete el marco 2 (Fig. Desmontaje de la boquilla) del dispositivo en un tornillo de banco, instale la boquilla en la ranura del marco con el pulverizador hacia arriba.

Al atornillar el perno 4, presione la boquilla de la boquilla con el tope 1, luego utilice una llave de boca abierta para desenroscar la tuerca de la boquilla.

Después de desatornillar el perno 4, retire la boquilla del dispositivo y desmóntelo en partes.

Recuerde que el cuerpo y la aguja del pulverizador se seleccionan como un par y no se pueden desmontar. El espacio máximo permitido entre el cuerpo y la aguja de pulverización es de 0,006 mm.

No permita que el aumento de la carrera de la aguja de pulverización supere los 0,4 mm; el diámetro de los orificios de la boquilla de pulverización no debe superar los 0,38 mm.

El mal funcionamiento de los inyectores se produce por una disminución de la presión al inicio de la inyección de combustible, lo que se explica por el desgaste de las piezas asociadas al resorte y la contracción del resorte, por lo tanto, no permiten la altura de la El espaciador del inyector debe ser inferior a 8,89 mm (según CD 8,9-9,0 mm).

Si se encuentran rayones o rastros de corrosión en el espaciador (use una lupa con aumento de 10x), reemplace la pieza.

Los defectos del inyector incluyen rotura de resortes, obstrucción y desgaste de los orificios de las boquillas, atascamiento de la aguja y desgaste de su parte de sellado (lo que provoca fugas y una mala atomización del combustible).

Si es necesario, limpie cuidadosamente los orificios de la boquilla del pulverizador con un alambre de acero de 0,25 mm de diámetro.

Elimine los depósitos de carbón de la superficie exterior de la boquilla de pulverización utilizando un bloque de madera empapado en aceite de motor o un cepillo de latón. No utilice objetos afilados o duros ni papel de lija.

Antes del montaje, lave el cuerpo del pulverizador y la aguja con gasolina y lubrique con combustible diésel filtrado, después de lo cual la aguja, que se extiende desde el cuerpo en un tercio de la longitud de la superficie guía, al inclinar el pulverizador en un ángulo de 45 ° debe bajar suavemente (sin atascarse) hasta el tope bajo la acción de sus propias masas.

Al montar el inyector, apriete la tuerca del pulverizador presionando el pulverizador en el dispositivo I801.20.000.

Dimensiones de las piezas y desgaste admisible, mm

Avance de inyección de combustible con embrague automático

Según CD /Aceptable

- Diámetro del orificio en el peso de acoplamiento 16.032-16.059 / 16.1

- Diámetro del eje de carga 15.982-16.000 / 15.86

- Distancia entre eje y carga 0,032-0,077 / 0,24

- Diámetro del orificio espacial 16,032-16,059 / 16,1 Diámetro del pasador del semiacoplamiento delantero 15,973-16,000 / 15.9

- El espacio entre el pasador y el orificio del espaciador es de 0,032-0,086 / 0,2

Bomba de combustible de alta presión mod. 337-40

Según CD /Aceptable

- El diámetro del orificio para el empujador del émbolo en el cuerpo de la bomba es de 32.000-32.025 / 32.1

- Diámetro del empujador del émbolo 31.950-31.975 / 31.9

- El espacio entre el cuerpo de la bomba y el empujador del émbolo es de 0,025-0,075 / 0,2

- Diámetro interior del casquillo del rodillo 11.006-11.024 / 11.04

- Diámetro del eje del rodillo 10.989-11.000 / 10.93

- Espacio entre el eje del rodillo y el buje 0,006-0,035 / 0,11

- Diámetro del orificio del rodillo de empuje: 15.000-15.018/15.08

- Diámetro exterior del casquillo del rodillo 14,956-14,984 / 14,9

- Espacio entre el manguito del rodillo y el rodillo 0,016-0,052 / 0,18

- Diámetro interior del rodamiento 29,989-30,001

- Diámetro del muñón del árbol de levas 30.002-30.011 / 30

- Espacio entre el árbol de levas y el cojinete 0,000 - 0,001 / 0,003

- Diámetro interior del casquillo de la palanca de la cremallera 7,00-7,03 / 7,1

- Diámetro del eje de la palanca de la cremallera 6,945-6,985 / 6,9

- Espacio entre eje y buje 0,015-0,085 / 0,2

- Ancho de ranura de la cremallera 5,025-5,065 / 5,1

- Diámetro del pasador de la palanca de la cremallera: 4,988-5,000/4,92

- Espacio entre el pasador y las paredes de la ranura 0,025-0,077 / 0,18

- Ancho de la ranura de la cremallera (ranura para el eje de la correa del casquillo de pivote) 4,100-4,148 / 4,2

- Diámetro del eje de la correa del manguito de dirección 3,965-3,983 / 3,9

- Espacio entre el eje y las paredes de la ranura 0,117-0,183 / 0,3

Controlador de velocidad

- Diámetro interior del manguito de pesas 7,035-7,065 / 7,1

- El diámetro del eje del peso del regulador es de 6,99-7,00

- El espacio entre el eje de carga y el buje es de 0,035-0,075

- Diámetro interior del rodillo de carga 7,023-7,050

- Diámetro del eje del rodillo 6,99-7,00

- Espacio entre eje y rodillo 0,023-0,060

- Diámetro interior del buje del brazo de control 12.000-12.035 / 12.25

- Diámetro del eje de la palanca de control 11,93-11,98

- Espacio entre eje y manguito 0,020-0,105 / 0,4

- Diámetro del orificio del talón de empuje 8,023-8,050 / 8,1

- Diámetro del eje del talón 7,99-8,00 / 7,90

- Espacio entre eje y orificio 0,023-0,060 / 0,2

- Diámetro del orificio en la palanca del resorte del regulador 10.013-10.033 / 10.15

- Diámetro del eje de la palanca de resorte 9,915-9,965 / 9,85

- Espacio entre el eje y el orificio de la palanca 0,048-0,118 / 0,3

- Diámetro del orificio del soporte de pesas 15.000-15.035 / 15,2

- Diámetro de la esfera del manguito de acoplamiento de las cargas 14,60-14,53 / 14,4

- Espacio entre esfera y agujero 0,40-0,50 / 0,8

- Diámetro del orificio de la palanca del embrague de peso 10.035-10.085 / 10.1

- Diámetro exterior del casquillo de la palanca del regulador: 10,010-10,025 / 9,9

- El espacio entre el buje y el orificio de la palanca es de 0,010-0,075 / 0,2

- Diámetro interior del casquillo de la palanca del regulador 7,00-7,023 / 7,1

- Diámetro del eje de la palanca 6,940-6,965 / 6,9

- Espacio entre el casquillo y el eje de la palanca 0,035-0,090 / 0,2

- Ancho de ranura del carril derecho 5,100-5,148 / 5,2

- Diámetro del pasador de la palanca del embrague de peso 4.992-5.000 / 4.95

- Espacio entre las paredes del pasador y la ranura 0,100-0,156 / 0,25

- Diámetro interior del casquillo de la varilla de empuje 6.000-6.025

- Diámetro de la varilla 5,997-6,020

- La holgura entre la varilla y el manguito es de 0,0027-0,0045 / 0,01

- Diámetro del orificio del cuerpo de la bomba 25.000-25.021 / 25.1

- Diámetro del pistón de la bomba 24,98-24,993 24,92

- La holgura entre el pistón y el orificio de la carcasa es de 0,007-0,041 / 0,18

- El diámetro del orificio para el empujador en la tapa del regulador es de 19.000-19.023 / 19.09

- Diámetro de la varilla de empuje 18,915-18,975 / 18,89

- Espacio entre el empujador y la tapa 0,025-0,108 / 0,2

- Diámetro del orificio del empujador 7.000-7.016/7.05

- Diámetro del eje del rodillo 6,973-6,987 / 6,9

- Espacio entre eje y empujador 0,013-0,043 / 0,15

- Diámetro interior del rodillo de empuje 7,023-7,050 / 7,12

- Diámetro del eje del rodillo 6,973-6,987 / 6,84

- Espacio entre eje y rodillo 0,036-0,077 / 0,28

Pares de apriete de las conexiones roscadas, Nm (kgcm)

- Boquilla inyectora 78,5-98,1 (8-10) Tuerca de la boquilla del inyector. 58,8-78,5 (6-8)

- Tuerca del soporte de montaje del inyector 31,4-39,2 (3,2-4,0)

- Tuerca de fijación del acoplamiento de avance de inyección de combustible 98.1-117.7(10-12)

- Carcasa de embrague de avance de inyección. 314-343 (32-35)

- Tornillos de llenado de aceite en la carcasa del embrague de avance de inyección 4,9-10,8 (0,5-1,1)

- Tuerca de fijación de la línea de combustible de alta presión 24,5-44,1 (2,5-4,5)

- Pernos para la fijación de las líneas de combustible de baja presión a los inyectores 19,6-24,5 (2,0-2,5)

- Pernos para la fijación de las líneas de combustible de baja presión a la válvula electromagnética 16,7-22,6(1,7-2,3)

- Sección de bomba de combustible de alta presión compatible con 98,1-117,7(10-12)

- Tuercas de fijación para la brida de la sección de la bomba de combustible de alta presión 24,5-43,2 (2,5-4,4)

- Tuercas de fijación excéntricas del accionamiento de la bomba de combustible, parte inferior cuya presión es 44,1-54,0 (4,5-5,5)