El servofreno hidráulico debe retirarse en este orden.

Elimine el vacío del sistema amplificador.

Desconecte los dos tubos hidráulicos, las mangueras de goma de las tuberías de vacío y aire del amplificador.

Drene el líquido de frenos del servomotor en un recipiente.

Retire el conjunto del amplificador con soportes.

Retire los acoplamientos con pernos y juntas de tubería de cobre.

Desmontaje del reforzador de vacío hidráulico

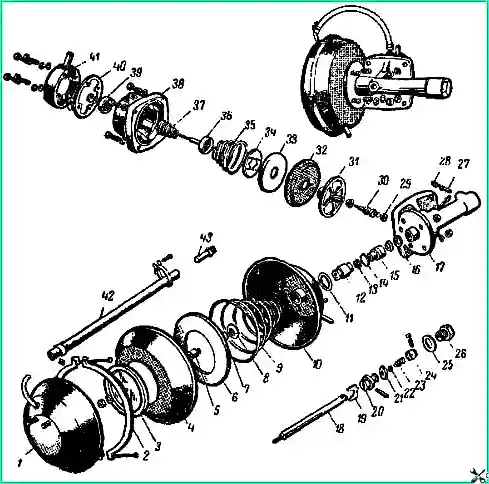

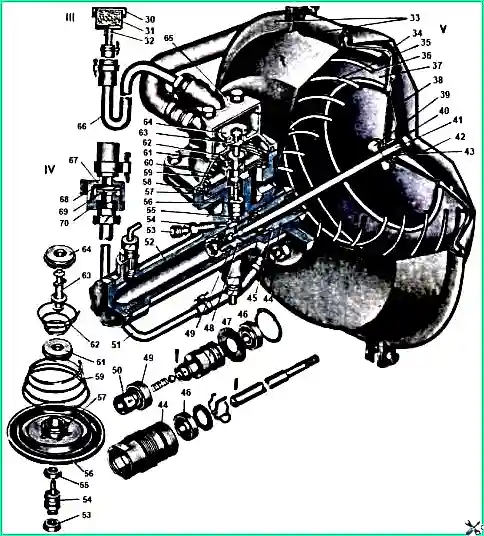

El reforzador de vacío hidráulico (Fig. 1) debe desmontarse en la siguiente secuencia.

Limpie la superficie exterior del amplificador de suciedad.

Instale el amplificador en un tornillo de banco. Instale espaciadores de cobre entre las mordazas del tornillo de banco.

Desconecte la manguera de goma de la mitad trasera de la carcasa de la cámara del amplificador y luego desenrosque junto con el conector de la carcasa de la válvula de control.

Realizar marcas en las carcasas de la cámara del amplificador para asegurar su posterior correcto montaje.

Haga marcas en el cilindro hidráulico y el cuerpo de la cámara adyacente.

Retire las dos abrazaderas de la carcasa del amplificador.

Sosteniendo el diafragma 4 con la mano (ver Fig. 1), desenrosque la tuerca del empujador.

Retire secuencialmente la arandela de la tuerca elástica, la placa del diafragma pequeña 3, el diafragma, el manguito espaciador 5, la placa del diafragma grande 6 y el resorte 9.

Retira con cuidado el anillo de goma junto con la arandela empujadora.

Retire la mitad frontal de la carcasa, el espaciador de cartón y el anillo de sellado de goma.

Desatornille la tapa del extremo 26 y retire la junta de cobre 25.

Desatornille la tuerca 12 de la carcasa del sello del cilindro. Retire el collar 13 de la tuerca de la carcasa del sello.

Retire el pistón 20 con el empujador 18 del cilindro.

Separe el pistón, retire la tapa del manguito 24, retire el resorte 23 del pistón, la válvula de bola 22, retire el manguito del pistón.

Presione el pasador para sacarlo del pistón, retire el empujador del pistón y el empujador de placa 19 de la válvula de bola.

Utilizando una ligera presión, retire la arandela de empuje del pistón 16 y la carcasa del sello 15 con el anillo de goma 14 y el manguito 13 del cilindro.

Retire el anillo de goma de la carcasa del sello y retire el manguito.

Desatornille las válvulas de derivación 27 del cilindro amplificador.

Retirar la tapa 41 de la carcasa 38 de la válvula de control 31 con junta 40

Retire el cuerpo de la válvula de control y retire la válvula de control del cilindro.

Retire el resorte del cuerpo de la válvula. Retire las válvulas y su resorte.

Con un destornillador, retire la arandela plana 34 de la válvula de control, la arandela del diafragma 33 y el diafragma 32.

Retire el collar de sellado 29 del extremo inferior del pistón de la válvula de control 30.

Si el labio de sellado del extremo superior del pistón de la válvula está en mal estado, presiónelo hacia afuera.

Retire el sello del pistón.

Comprobación y reparación del reforzador de vacío hidráulico

Enjuague todas las piezas metálicas con queroseno, a excepción de las piezas de goma y las piezas del cilindro del amplificador. Lave estas piezas con alcohol puro o líquido de frenos.

No permita que el aceite entre en contacto con las piezas de goma. Reemplace cualquier pieza desgastada o dañada.

Las superficies de trabajo del cilindro hidráulico de refuerzo de vacío deben estar libres de rayones, rebabas y corrosión.

Si se encuentran estas deficiencias, se debe pulir hasta un diámetro de no más de 22,125 mm para la superficie de trabajo del pistón amplificador y no más de 12,58 mm para la superficie de trabajo del pistón de la válvula de control.

En este caso, se deben instalar brazaletes nuevos.

Si después del pulido el defecto en el espejo del cilindro no se ha eliminado, entonces el cilindro debe ser perforado y pulido hasta una de las dimensiones de reparación. En este caso, se deben instalar pistones y manguitos del tamaño de reparación.

Revise las roscas en los orificios de los cilindros y la limpieza de los bordes de las válvulas de purga.

No debe haber hilos rotos y los bordes de los orificios de derivación deben estar limpios y uniformes en toda la circunferencia.

El pistón del cilindro del amplificador de vacío hidráulico debe estar libre de corrosión y rayaduras. Si hay desgaste en un lado, rayaduras, corrosión o un ajuste flojo de la bola (válvula), reemplace el pistón.

El empujador de pistón debe tener una superficie lisa y sin rayaduras ni óxido. Si se encuentran estos defectos, reemplace el empujador.

El diafragma de la cámara del amplificador y la válvula de control si se detecta una rotura, grieta, compresión de los bordes del anillo de sellado u otro daño, reemplácelo.

El resorte de la cámara del amplificador debe comprimirse a una altura de 120 mm bajo una carga de 9-12 kg.

Las manguitos del pistón del cilindro y del pistón de la válvula de control deben ser elásticos y con bordes de sellado afilados.

Los anillos de sellado de goma no deben presentar deformaciones, grietas o roturas.

La válvula de pistón (bola) con un diámetro de 6,35 ± 0,025 mm no debe tener bordes ni depósitos en la superficie y debe asentarse firmemente en el asiento del pistón del amplificador.

El pistón de la válvula de control debe estar libre de rayaduras y corrosión y debe estar sujeto firmemente en la válvula de control. Si se encuentran estos defectos, reemplace el pistón.

La válvula de control debe garantizar una presión segura del pistón en ella y una retención segura de la arandela de resorte del diafragma.

Si no está presente o hay muescas en la superficie del asiento, reemplace la válvula.

El resorte de la válvula de control debe comprimirse con una fuerza de 2,5 ± 0,5 kg hasta una altura de 17 mm.

El cuerpo de la válvula de control debe tener una ranura anular lisa para un sellado confiable del diafragma de la válvula y un asiento para la válvula de aire sin mellas.

Las válvulas atmosféricas y las válvulas de vacío deben tener una superficie de goma lisa sin rayones ni asperezas para un ajuste perfecto de las válvulas a los asientos.

El resorte de la válvula atmosférica bajo una carga de 0,3 - 0,05 kg debe comprimirse a una altura de 20 mm.

La arandela elástica del diafragma de la válvula de control debe ser plana, con bordes afilados a lo largo del perímetro de los salientes del diámetro interno; se permite una falta de planitud de la arandela de 0,2 mm bajo una carga de 1 kg.

Montaje de un reforzador de vacío hidráulico

Antes de ensamblar, lave las piezas. Sumerja los manguitos en líquido de frenos a una temperatura mínima de + 15°C.

Lubrique la cavidad interna del cilindro con aceite de ricino o líquido de frenos.

Monte el reforzador de vacío hidráulico en el orden inverso al desmontaje.

Al realizar el montaje, no empuje el pistón dentro del cilindro amplificador a más de 100 mm del borde del cilindro, para no dañar el collar del pistón.

Al ensamblar la carcasa de la cámara frontal con el cilindro, asegúrese de que los orificios de la carcasa, la junta y el cilindro estén alineados.

No coloque arandelas debajo de las tuercas, cuyos pernos se utilizan para sujetar el amplificador.

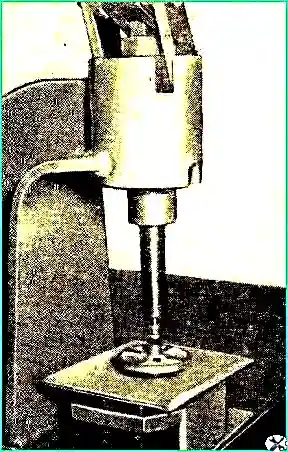

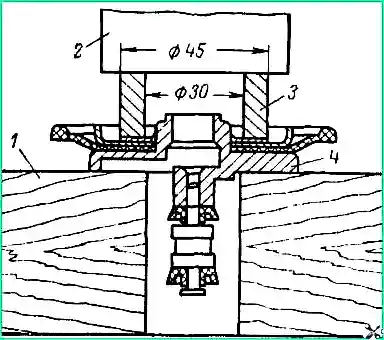

El conjunto de la válvula de control se muestra en la Fig. 2 y 3.

Instalación y prueba de un reforzador de vacío hidráulico

Instale el amplificador en el orden inverso al de su extracción.

Los acoplamientos se fijan con juntas de cobre nuevas.

Después de instalar el amplificador, purgue el sistema de frenos.

Después de ensamblar e instalar el amplificador en el automóvil, verifique (pruebe) su funcionamiento. Las pruebas deben determinar:

- estanqueidad del cilindro reforzador, confiabilidad de los sellos del empujador del pistón, sellos de la válvula de control y confiabilidad de todas las conexiones roscadas del cilindro reforzador de vacío hidráulico.

Para ello, presione el pedal del freno con la máxima fuerza, en ausencia de vacío en el sistema y mantenga presionado el pedal durante 2-3 minutos, asegúrese de que no haya fugas de líquido del sistema.

Después del montaje, se debe comprobar si hay fugas en el cilindro amplificador de vacío hidráulico (antes de montarlo con el cuerpo de la cámara) bajo una presión de 90 kg/cm 2.

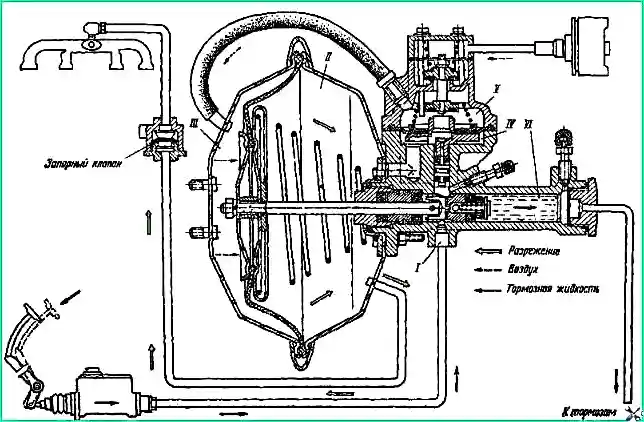

El líquido de frenos debe suministrarse por el orificio 1 (Fig. 4). En este caso, no debería haber fugas de líquido desde ningún punto del cilindro en 1,5 minutos.

Compruebe: si hay una disminución en el nivel de líquido en el depósito del cilindro de freno principal;

- estanqueidad del manguito y la válvula (bola) del pistón del cilindro amplificador.

Para determinar la estanqueidad del manguito y la válvula del pistón, es necesario presionar el pedal del freno con una fuerza de 30 a 40 kg en ausencia de vacío en el sistema.

A continuación, arranque el motor, acercando ligeramente el pedal al suelo de la cabina.

Mantenga el pedal con la misma fuerza (30-40 kg) durante 2-3 minutos y sin parar el motor, asegúrese de que no se mueva;

- - desinhibibilidad de todo el sistema de frenado. Para ello, levanta una de las ruedas delanteras del coche o el eje trasero y, con el motor en marcha, pisa el pedal y luego suéltalo. La rueda debe girar libremente;

- - estanqueidad de la cámara de vacío, la válvula de control del amplificador y todo el sistema de tuberías de vacío. Para ello, arranca el motor y, tras dejarlo funcionar un rato, apágalo.

Después de 2-3 minutos, presione el pedal del freno.

Si la línea de vacío, la válvula de cierre, la cámara del amplificador y la válvula de control están selladas, debería escuchar el silbido del aire que ingresa al amplificador a través del filtro de aire, que se encuentra en la cabina del conductor.