Гідровакуумний підсилювач гальм слід знімати в такому порядку.

Видалити розрідження із системи підсилювача.

Від'єднати від підсилювача дві гідравлічні трубки, гумові шланги вакуумного та повітряного трубопроводів.

Злити в посудину гальмівну рідину з підсилювача.

Зняти підсилювач у зборі з кронштейнами.

Зняти муфти з болтами та мідними прокладками трубопроводів.

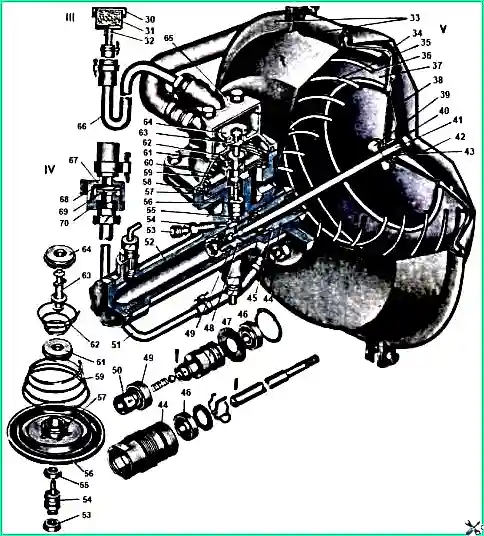

Розбір гідровакуумного підсилювача

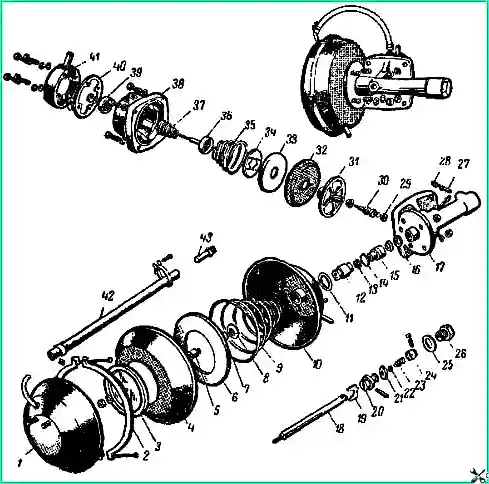

Гідровакуумний підсилювач (мал. 1) необхідно розбирати в наступній послідовності.

Очистити зовнішню поверхню підсилювача від бруду.

Встановити підсилювач у лещата. Між губками тисок встановити мідні прокладки.

Від'єднати гумовий шланг від задньої половини корпусу підсилювача, а потім відвернути його разом зі штуцером від корпусу клапана управління.

Зробити мітки на корпусах камери підсилювача для забезпечення подальшого правильного їх складання.

Зробити мітки на гідравлічному циліндрі та корпусі камери, що прилягає до нього.

Зняти два хомути з підсилювача.

Утримуючи рукою діафрагму 4 (див. мал. 1), відвернути гайку штовхача.

Зняти послідовно пружинну шайбу гайки, малу тарілку 3 діафрагми, діафрагму, розпірну втулку 5, велику тарілку 6 діафрагми, пружину 9.

Обережно зняти гумове кільце разом із шайбою штовхача.

Зняти передню половину корпусу, картонну прокладку та ущільнювальне гумове кільце.

Відвернути торцеву пробку 26 та зняти мідну прокладку 25.

Відвернути гайку 12 корпусу ущільнювачів циліндра. Вийняти манжету 13 із гайки корпусу ущільнювачів.

Вийняти поршень 20 з штовхачем 18 з циліндра.

Розшплінтувати поршень, зняти ковпак 24 манжети, вийняти з поршня пружину 23, кульковий клапан 22 зняти манжету з поршня.

Випресувати з поршня штифт, вийняти штовхач поршня та пластинчастий штовхач 19 кулькового клапана.

Легким натиском вийняти з циліндра упорну шайбу поршня 16 і корпус 15 ущільнювачів з гумовим кільцем 14 і манжетою 13.

Зняти гумове кільце з корпусу ущільнювачів та вийняти манжету.

Вивернути перепускні клапани 27 з підсилювача циліндра.

Зняти кришку 41 корпусу 38 клапана 31 управління з прокладкою 40

Зняти корпус клапана керування та вийняти з циліндра клапан керування.

Вийняти пружину з корпусу клапана. Вийняти клапани та їх пружину.

За допомогою викрутки зняти плоску фігурну шайбу 34 з клапана управління, шайбу 33 діафрагми та діафрагму 32.

Зняти манжету ущільнювача 29 з нижнього кінця поршня 30 клапана управління.

У разі поганого стану ущільнювальної манжети верхнього кінця поршня клапана, випресувати його.

Зняти манжету поршня.

Перевірка та ремонт гідровакуумного підсилювача

Промити всі металеві частини у гасі, за винятком гумових деталей та деталей циліндра підсилювача. Ці деталі промити в чистому спирті або в гальмівній рідині.

Не допускайте, щоб олія потрапляла на гумові деталі. Замінити всі зношені або пошкоджені деталі.

Робочі поверхні циліндра гідровакуумного підсилювача повинні бути без подряпин, задир і корозії.

У разі виявлення зазначених недоліків слід хонінгувати його до діаметра не більше 22,125 мм для робочої поверхні поршня підсилювача та не більше 12,58 мм для робочої поверхні поршня клапана управління.

У цьому випадку слід поставити нові манжети.

Якщо після хонінгування дефект на дзеркалі циліндра не усунувся, то циліндр розточити та хонінгувати під один із ремонтних розмірів. У цьому випадку повинні бути встановлені поршні та манжети ремонтного розміру.

Перевірити різьблення в отворах циліндра та чистоту кромок під клапани прокачування.

У різьбленні не повинно бути зірваних витків, а кромки в перепускних отворах повинні бути чіткими і рівними по всьому колу.

Поршень циліндрагідравакуумного підсилювача не повинен мати корозії та задир. При односторонньому зносі, наявності задир, корозії або нещільному приляганні кульки (клапана) поршень замінити.

Тлумач поршня повинен мати гладку поверхню без задир і іржі. У разі виявлення зазначених недоліків штовхач замінити.

Діафрагму камери підсилювача та клапана керування у разі виявлення розриву, тріщини зминання ущільнюючих кільцевих кромок та інших пошкоджень замінити.

Пружина камери підсилювача повинна стискатися до висоти 120 мм під навантаженням 9-12 кг.

Манжети поршня циліндра та поршня клапана керування повинні бути еластичними, з гострими кромками ущільнення.

Ущільнювальні гумові кільця не повинні мати деформації, тріщин, розривів.

Клапан поршня (кулька) діаметром 6,3 ± 0,025 мм не повинен мати граненості та нальоту на поверхні і повинен щільно сидіти в гнізді поршня підсилювача.

Поршень клапана керування не повинен мати задир, корозії і повинен надійно утримуватися в клапані керування. У разі виявлення зазначених недоліків поршень замінити.

Клапан керування повинен забезпечувати надійне запресування в нього поршня та надійне утримання пружинної шайби діафрагми.

У разі відсутності цього або наявності вибоїн на поверхні сідла клапан замінити.

Пружина клапана керування повинна зусиллям 2,5 ± 0,5 кг стискатися до висоти 17 мм.

Корпус клапана управління повинен мати рівну кільцеву канавку для надійного ущільнення діафрагми клапана та сідло під повітряний клапан без вибоїн.

Клапан атмосферний і вакуумний клапан повинні мати гладку гумову поверхню без подряпин і шорсткості для герметичного прилягання клапанів до сідл.

Пружина атмосферного клапана під навантаженням 0,3 - 0,05 кг повинна стискатися до висоти 20 мм.

Пружинна шайба діафрагми клапана керування має бути плоскою, з гострими кромками по периметру уступів внутрішнього діаметра, допускається неплощинність шайби 0,2 мм під навантаженням 1 кг.

Складання гідровакуумного підсилювача

Перед збиранням деталі промити. Манжети занурити в гальмівну рідину температурою щонайменше + 15°С.

Внутрішню порожнину циліндра змастити рициновою олією або гальмівною рідиною.

Збирають гідровакуумний підсилювач у порядку, зворотному розбиранні.

При збиранні не просувати поршень у циліндр підсилювача більше 100 мм від краю циліндра, щоб не пошкодити манжету поршня.

Під час складання переднього корпусу камери з циліндром забезпечити суміщення отворів у корпусі, прокладці та циліндрі.

Під гайки, болти яких використовують для кріплення підсилювача, шайби не ставлять.

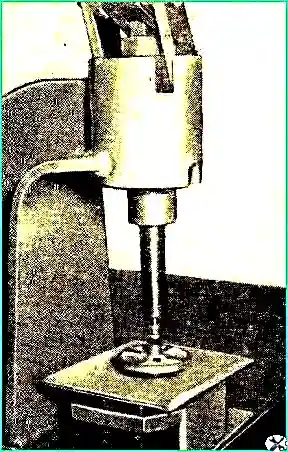

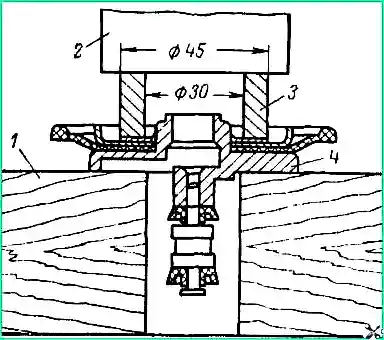

Складання клапана управління показано на рис. 2 та 3.

Встановлення та випробування гідровакуумного підсилювача

Встановлюють підсилювач у порядку, зворотному його зняттю.

З'єднувальні муфти приєднують до нових мідних прокладок.

Після встановлення підсилювача прокачати гальмівну систему.

Після складання та встановлення підсилювача на автомобіль перевірити (випробувати) його дію. Випробування мають визначити:

- герметичність циліндра підсилювача, надійність ущільнювальних манжет штовхача поршня, манжет клапана управління та надійність всіх різьбових з'єднань циліндра гідровакуумного підсилювача.

Для цього натиснути на педаль гальма з максимальним зусиллям, за відсутності розрідження в системі та утримуючи педаль протягом 2-3 хв, переконатися у відсутності течі рідини із системи.

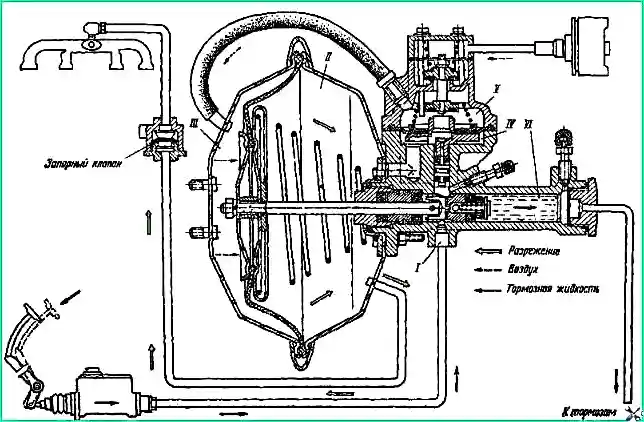

Після складання циліндр гідровакуумного підсилювача (до складання його з корпусом камери) повинен бути перевірений на герметичність під тиском 90 кг/см 2.

Тормозна рідина повинна підводитися до отвору 1 (рис. 4). При цьому протягом 1,5 хв не повинно бути підтікання рідини з будь-якої точки циліндра.

Перевірити: чи немає зменшення рівня рідини в резервуарі головного гальмівного циліндра;

- герметичність манжети та клапана (кульки) поршня циліндра підсилювача.

Для визначення герметичності манжети та клапана поршня потрібно натиснути на педаль гальма із зусиллям 30 - 40 кг за відсутності розрідження в системі.

Потім пустити двигун, при цьому педаль наблизиться дещо до підлоги кабіни.

Утримуючи педаль з тим же зусиллям (З0-40 кг) протягом 2-3 хв і не зупиняючи двигун, переконатися у відсутності її переміщення;

- - розгальмовування всієї гальмівної системи. Для цього підняти одне з передніх коліс автомобіля або задній міст і при двигуні, що працює, натиснути на педаль, а потім відпустити її. Колесо має вільно обертатися;

- - герметичність вакуумної камери, клапана управління підсилювача та всієї системи вакуумного трубопроводу. Для цього пустити двигун і, давши йому трохи попрацювати, вимкнути його.

Після закінчення 2-З хв натиснути на педаль гальма.

При герметичності вакуумного трубопроводу, запірного клапана, камери підсилювача та клапана управління повинне чутись шипіння повітря, що надходить у підсилювач через повітряний фільтр, який розташований у кабіні водія.