Der hydraulische Bremskraftverstärker sollte in dieser Reihenfolge ausgebaut werden.

Entfernen Sie das Vakuum aus dem Verstärkersystem.

Trennen Sie die beiden Hydraulikschläuche, Gummischläuche des Vakuums und die Luftleitungen vom Verstärker.

Lassen Sie die Bremsflüssigkeit aus dem Bremskraftverstärker in einen Behälter ab.

Entfernen Sie die Verstärkerbaugruppe mit den Halterungen.

Entfernen Sie die Kupplungen mit Schrauben und Kupferrohrdichtungen.

Demontage des hydraulischen Vakuumverstärkers

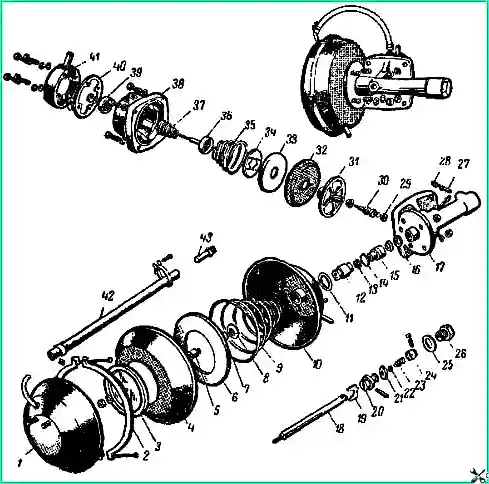

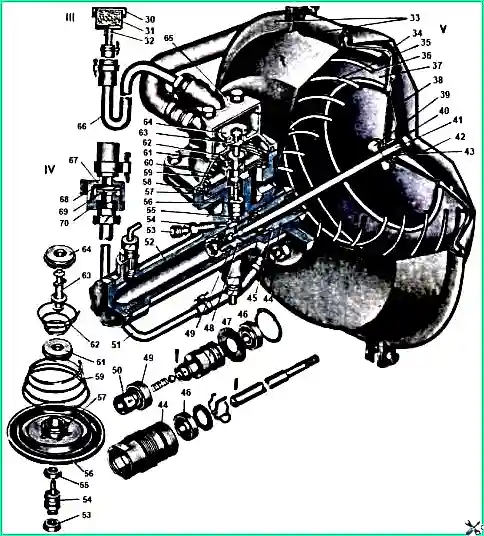

Der hydraulische Vakuumverstärker (Abb. 1) muss in der folgenden Reihenfolge demontiert werden.

Reinigen Sie die Außenfläche des Verstärkers von Schmutz.

Installieren Sie den Verstärker in einem Schraubstock. Installieren Sie Kupferabstandshalter zwischen den Schraubstockbacken.

Trennen Sie den Gummischlauch von der hinteren Hälfte des Verstärkerkammergehäuses und schrauben Sie ihn dann zusammen mit der Armatur vom Steuerventilgehäuse ab.

Machen Sie Markierungen auf den Verstärkerkammergehäusen, um deren spätere korrekte Montage zu gewährleisten.

Markieren Sie den Hydraulikzylinder und das Kameragehäuse daneben.

Entfernen Sie die beiden Klammern vom Verstärkergehäuse.

Halten Sie die Membran 4 mit der Hand fest (siehe Abb. 1) und schrauben Sie die Druckmutter ab.

Entfernen Sie nacheinander die Federmutterscheibe, die kleine Membranplatte 3, die Membran, die Distanzhülse 5, die große Membranplatte 6 und die Feder 9.

Entfernen Sie vorsichtig den Gummiring zusammen mit der Drückerscheibe.

Entfernen Sie die vordere Gehäusehälfte, den Abstandshalter aus Pappe und den Gummidichtring.

Schrauben Sie die Endkappe 26 ab und entfernen Sie die Kupferdichtung 25.

Mutter 12 des Zylinderdichtungsgehäuses abschrauben. Entfernen Sie den Kragen 13 von der Dichtungsgehäusemutter.

Kolben 20 mit Drücker 18 aus dem Zylinder entfernen.

Trennen Sie den Kolben, entfernen Sie die Manschettenkappe 24, entfernen Sie die Feder 23 vom Kolben, das Kugelventil 22, entfernen Sie die Manschette vom Kolben.

Drücken Sie den Stift aus dem Kolben, entfernen Sie den Kolbenstößel und den Plattenstößel 19 des Kugelhahns.

Entfernen Sie mit leichtem Druck die Kolbenanlaufscheibe 16 und das Dichtungsgehäuse 15 mit dem Gummiring 14 und der Manschette 13 vom Zylinder.

Entfernen Sie den Gummiring vom Dichtungsgehäuse und entfernen Sie die Manschette.

Schrauben Sie die Bypassventile 27 vom Verstärkerzylinder ab.

Entfernen Sie den Deckel 41 des Gehäuses 38 des Steuerventils 31 mit der Dichtung 40

Entfernen Sie das Steuerventilgehäuse und entfernen Sie das Steuerventil vom Zylinder.

Entfernen Sie die Feder vom Ventilkörper. Entfernen Sie die Ventile und ihre Feder.

Entfernen Sie mit einem Schraubendreher die Unterlegscheibe 34 vom Steuerventil, die Membranscheibe 33 und die Membran 32.

Entfernen Sie die Dichtmanschette 29 vom unteren Ende des Steuerventilkolbens 30.

Wenn die Dichtlippe am oberen Ende des Ventilkolbens in einem schlechten Zustand ist, drücken Sie sie heraus.

Entfernen Sie die Kolbendichtung.

Überprüfung und Reparatur des hydraulischen Vakuumverstärkers

Spülen Sie alle Metallteile mit Kerosin ab, mit Ausnahme der Gummiteile und Teile des Verstärkerzylinders. Waschen Sie diese Teile in reinem Alkohol oder Bremsflüssigkeit.

Lassen Sie kein Öl mit Gummiteilen in Kontakt kommen. Ersetzen Sie abgenutzte oder beschädigte Teile.

Die Arbeitsflächen des hydraulischen Vakuumverstärkerzylinders müssen frei von Kratzern, Graten und Korrosion sein.

Wenn diese Mängel festgestellt werden, sollte das Honen auf einen Durchmesser von nicht mehr als 22,125 mm für die Arbeitsfläche des Verstärkerkolbens und nicht mehr als 12,58 mm für die Arbeitsfläche des Steuerventilkolbens erfolgen.

In diesem Fall sollten neue Manschetten angebracht werden.

Wenn nach dem Honen der Defekt am Zylinderspiegel nicht behoben wurde, sollte der Zylinder aufgebohrt und auf eines der Reparaturmaße gehont werden. In diesem Fall müssen Kolben und Manschetten in Reparaturgröße eingebaut werden.

Überprüfen Sie die Gewinde in den Zylinderlöchern und die Sauberkeit der Kanten für die Entlüftungsventile.

Es sollten keine gebrochenen Fäden vorhanden sein und die Kanten in den Bypass-Löchern sollten klar und gleichmäßig über den gesamten Umfang verlaufen.

Der Zylinderkolben des hydraulischen Vakuumverstärkers muss frei von Korrosion und Riefen sein. Bei einseitigem Verschleiß, Riefenbildung, Korrosion oder lockerem Sitz der Kugel (Ventil) den Kolben austauschen.

Der Kolbenschieber muss eine glatte Oberfläche ohne Riefen oder Rost haben. Wenn diese Mängel festgestellt werden, tauschen Sie den Drücker aus.

Die Membran der Verstärkerkammer und des Steuerventils Wenn Sie einen Bruch, einen Riss, eine Kompression der Dichtringkanten oder andere Schäden feststellen, ersetzen Sie sie.

Die Feder der Verstärkerkammer sollte bei einer Belastung von 9-12 kg auf eine Höhe von 120 mm komprimiert werden.

Die Manschetten des Zylinderkolbens und des Steuerventilkolbens müssen elastisch sein und scharfe Dichtkanten aufweisen.

Gummidichtringe dürfen keine Verformungen, Risse oder Brüche aufweisen.

Der Kolbenventil (Kugel) mit einem Durchmesser von 6,35 ± 0,025 mm sollte keine Kanten oder Ablagerungen an der Oberfläche aufweisen und fest im Verstärkerkolbensitz sitzen.

Der Steuerventilkolben muss frei von Riefen und Korrosion sein und sicher im Steuerventil gehalten werden. Wenn diese Mängel festgestellt werden, ersetzen Sie den Kolben.

Das Steuerventil muss ein zuverlässiges Eindrücken des Kolbens und einen zuverlässigen Halt der Membranfederscheibe gewährleisten.

Wenn diese fehlt oder Kerben auf der Oberfläche des Sitzes vorhanden sind, tauschen Sie das Ventil aus.

Die Steuerventilfeder muss mit einer Kraft von 2,5 ± 0,5 kg auf eine Höhe von 17 mm komprimiert werden.

Der Steuerventilkörper muss eine glatte Ringnut für eine zuverlässige Abdichtung der Ventilmembran und einen Sitz für das Luftventil ohne Kerben aufweisen.

Atmosphärenventile und Vakuumventile müssen eine glatte Gummioberfläche ohne Kratzer oder Rauheiten haben, damit die Ventile fest auf den Sitzen sitzen.

Die atmosphärische Ventilfeder sollte bei einer Belastung von 0,3 - 0,05 kg auf eine Höhe von 20 mm komprimiert werden.

Die Federscheibe der Steuerventilmembran muss flach sein und scharfe Kanten entlang des Umfangs der Leisten des Innendurchmessers aufweisen; eine Unebenheit der Scheibe von 0,2 mm ist bei einer Belastung von 1 kg zulässig.

Zusammenbau eines hydraulischen Vakuumverstärkers

Waschen Sie die Teile vor dem Zusammenbau. Tauchen Sie die Manschetten in Bremsflüssigkeit mit einer Temperatur von mindestens + 15°C.

Schmieren Sie den inneren Hohlraum des Zylinders mit Rizinusöl oder Bremsflüssigkeit.

Bauen Sie den hydraulischen Vakuumverstärker in umgekehrter Reihenfolge wie die Demontage zusammen.

Den Kolben beim Zusammenbau nicht weiter als 100 mm vom Zylinderrand in den Verstärkerzylinder schieben, um den Kolbenbund nicht zu beschädigen.

Stellen Sie beim Zusammenbau des Frontkameragehäuses mit dem Zylinder sicher, dass die Löcher im Gehäuse, in der Dichtung und im Zylinder ausgerichtet sind.

Legen Sie keine Unterlegscheiben unter die Muttern, deren Schrauben zur Befestigung des Verstärkers dienen.

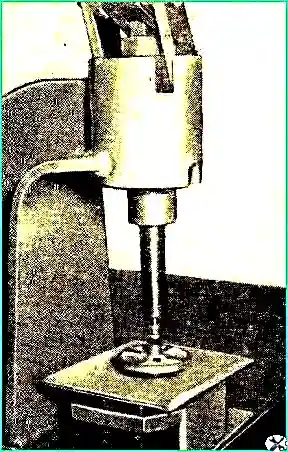

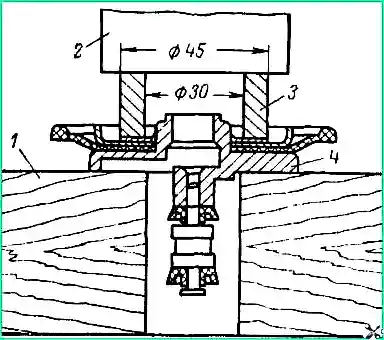

Die Steuerventilbaugruppe ist in Abb. dargestellt. 2 und 3.

Installation und Prüfung eines hydraulischen Vakuumverstärkers

Bauen Sie den Verstärker in umgekehrter Reihenfolge wie beim Ausbau ein.

Die Kupplungen sind mit neuen Kupferdichtungen befestigt.

Entlüften Sie nach dem Einbau des Verstärkers das Bremssystem.

Überprüfen (testen) Sie nach dem Zusammenbau und der Installation des Verstärkers im Auto seine Funktion. Tests sollten Folgendes ermitteln:

- Dichtheit des Verstärkerzylinders, Zuverlässigkeit der Kolbenschieberdichtungen, Steuerventildichtungen und Zuverlässigkeit aller Gewindeverbindungen des hydraulischen Vakuumverstärkerzylinders.

Betätigen Sie dazu das Bremspedal mit maximaler Kraft, ohne dass im System Unterdruck vorhanden ist, und halten Sie das Pedal 2-3 Minuten lang gedrückt. Stellen Sie sicher, dass keine Flüssigkeit aus dem System austritt.

Nach dem Zusammenbau muss der hydraulische Vakuumverstärkerzylinder (vor dem Zusammenbau mit dem Kameragehäuse) unter einem Druck von 90 kg/cm 2 auf Undichtigkeiten überprüft werden.

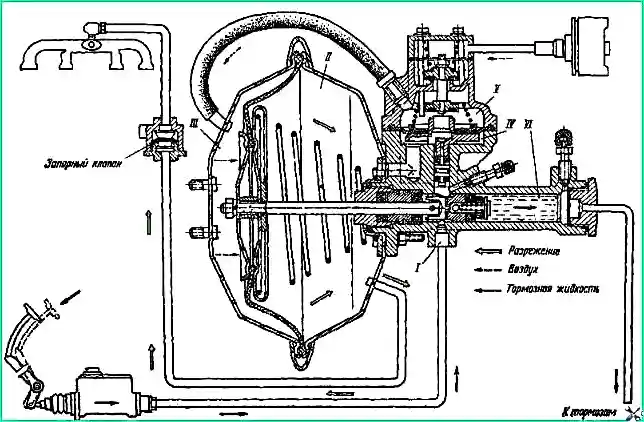

Bremsflüssigkeit muss an Loch 1 zugeführt werden (Abb. 4). In diesem Fall sollte innerhalb von 1,5 Minuten an keiner Stelle des Zylinders Flüssigkeit austreten.

Überprüfen Sie: ob der Flüssigkeitsstand im Behälter des Hauptbremszylinders abnimmt;

- Dichtheit der Manschette und des Ventils (Kugel) des Kolbens des Verstärkerzylinders.

Um die Dichtheit der Manschette und des Kolbenventils zu bestimmen, müssen Sie das Bremspedal mit einer Kraft von 30 - 40 kg betätigen, ohne dass im System Unterdruck vorhanden ist.

Dann starten Sie den Motor, wobei sich das Pedal etwas näher zum Kabinenboden bewegt.

Halten Sie das Pedal mit der gleichen Kraft (30-40 kg) 2-3 Minuten lang und ohne den Motor abzustellen, achten Sie darauf, dass es sich nicht bewegt;

- - Enthemmbarkeit des gesamten Bremssystems. Heben Sie dazu eines der Vorderräder des Autos oder die Hinterachse an und betätigen Sie bei laufendem Motor das Pedal und lassen Sie es wieder los. Das Rad sollte sich frei drehen;

- - Dichtheit der Vakuumkammer, des Verstärkersteuerventils und des gesamten Vakuumleitungssystems. Starten Sie dazu den Motor und lassen Sie ihn eine Weile laufen, bevor Sie ihn wieder abstellen.

Betätigen Sie nach 2-3 Minuten das Bremspedal.

Wenn die Vakuumleitung, das Absperrventil, die Verstärkerkammer und das Steuerventil abgedichtet sind, sollten Sie das Zischen der Luft hören, die durch den Luftfilter in der Fahrerkabine in den Verstärker eindringt.