El bloque de cilindros y la culata no requieren mantenimiento, excepto limpiar el polvo y la suciedad y apretar las conexiones roscadas

Con el tiempo, la junta de la culata se abolla, por lo que es posible que las tuercas de la culata se aflojen, la junta se queme y se escapen gases, por lo que durante el funcionamiento, la culata debe apretarse cada 20.000 km de el vehículo.

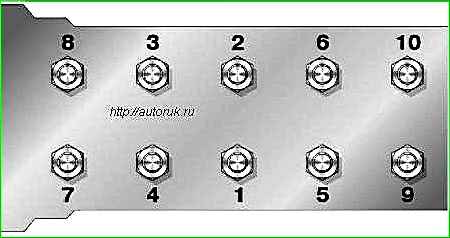

Las tuercas de los espárragos de montaje de la culata se aprietan desde la mitad de la culata hasta los extremos (delantero y trasero).

El apriete y la comprobación de los pares de apriete deben realizarse con el motor frío.

Si esta operación se realiza con el motor caliente, luego de que se enfríe, el ajuste de las tuercas será incompleto debido a la gran diferencia en los coeficientes de expansión lineal del material de la cabeza, el bloque y los espárragos.

Para un ajuste uniforme y firme de la cabeza al bloque, el ajuste debe realizarse en dos pasos: primero, con poca fuerza y finalmente, con un par especificado de 83-90 Nm (83-9,0 kgcm).

Hay que tener en cuenta que al apretar las tuercas se produce un cambio en las holguras en el mecanismo de distribución de gas. Por lo tanto, después de cada operación es necesario comprobar el tamaño de los espacios entre los balancines y los vástagos de las válvulas.

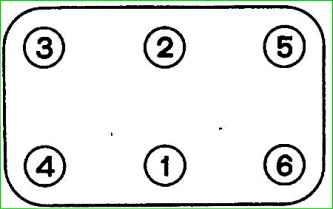

Si es necesario, se deben ajustar las holguras térmicas. Para garantizar un ajuste apretado y uniforme de la junta de la tapa de balancines a la culata, los pernos de montaje de la tapa de balancines deben apretarse en la secuencia que se muestra en la figura.

Durante el funcionamiento de un motor, especialmente uno desgastado cuyos segmentos pierden mucho aceite, se deposita una capa de hollín en las paredes de la cámara de combustión y en las cabezas de los pistones.

El hollín perjudica la transferencia de calor a través de las paredes hacia el refrigerante, lo que provoca fenómenos de sobrecalentamiento local, detonación y ignición incandescente, disminuye la potencia del motor y aumenta el consumo de combustible.

Si aparecen estos signos, retire el cabezal y limpie la cámara de combustión y el fondo del pistón de los depósitos de carbón.

Antes de limpiar, los depósitos de carbón deben humedecerse con queroseno. Esto evita la pulverización de depósitos de carbón y evita que el polvo tóxico entre en el tracto respiratorio.

El hollín también se forma durante el funcionamiento prolongado con cargas bajas de un motor en buen estado y en buen estado.

En este caso, el carbón se quema durante un movimiento prolongado a alta velocidad.

Al retirar la culata se recomienda rectificar las válvulas.

Durante el funcionamiento, cada 20.000 km del vehículo, es necesario comprobar y ajustar la holgura entre las válvulas y los balancines. Esto se debe hacer con el motor frío (+20° C) con las tuercas de fijación de la culata y las tuercas de soporte de balancines apretadas.

El espacio térmico entre los balancines y las válvulas debe estar entre 035 y 045 mm.

Con holguras mayores, se producen golpes en la válvula, y con holguras reducidas, es posible que la válvula no encaje firmemente en el asiento y la válvula se queme, por lo que los valores de holgura anteriores no deben reducirse incluso si hay algunos golpes. que, aunque desagradable para el oído, no altera el funcionamiento normal del motor.

Compruebe y ajuste las holguras térmicas en la siguiente secuencia:

- - coloque el pistón del primer cilindro en el PMS de la carrera de compresión. Para hacer esto, girando el cigüeñal con una llave especial, alinee la tercera marca en la parte amortiguadora de la polea del cigüeñal con la nervadura indicadora en la tapa del engranaje de distribución.

Durante la carrera de compresión, ambos balancines del primer cilindro deben oscilar libremente sobre sus ejes, es decir, ambas válvulas están cerradas.

Compruebe el espacio entre el balancín y la válvula con una galga de espesores.

Si el espacio es incorrecto, desenrosque la tuerca del tornillo de ajuste con una llave y gire el tornillo de ajuste con un destornillador para ajustar el espacio de acuerdo con la galga de espesores.

Apoye el tornillo de ajuste con un destornillador, bloquéelo con una tuerca y verifique la holgura correcta;

- - girar media vuelta el cigüeñal, ajustar las holguras del 2º cilindro;

- - girar el cigüeñal otra media vuelta, ajustar las holguras para el 4º cilindro;

- - gire el cigüeñal otra media vuelta, ajuste las holguras para el tercer cilindro.

Al operar el vehículo, se debe comprobar diariamente el nivel de aceite en el cárter y la estanqueidad del sistema de lubricación.

Cada 10.000 km del vehículo se debe cambiar el aceite del sistema de lubricación y el filtro elemento del filtro de aceite, enjuague el sistema de lubricación de manera oportuna y elimine cualquier fuga en las conexiones de las piezas.

El nivel de aceite se comprueba con el motor parado mediante las marcas de la varilla indicadora.

Se recomienda mantener el nivel de aceite cerca de la marca “P”.

No es deseable aumentar el nivel por encima de la marca "P", ya que las cabezas del cigüeñal de las bielas se sumergirán en aceite y lo salpicarán, provocando la formación de una excesiva neblina de aceite en el cárter.

Esto provoca salpicaduras de las bujías, formación intensa de depósitos de carbón en las cabezas de los pistones y en las paredes de la cámara de combustión, coquización de los anillos, humo en el motor y aumento del consumo de aceite.

Bajar el nivel de aceite por debajo de la marca mínima es peligroso, ya que esto detiene el suministro de aceite al sistema y los cojinetes pueden derretirse.

El nivel de aceite debe comprobarse unos minutos después de llenar o parar el motor.

Después de cambiar el aceite, es necesario arrancar el motor y dejarlo funcionar durante unos minutos.

Después de un tiempo, compruebe el nivel de aceite como se indica arriba.

Solo necesita drenar el aceite para reemplazarlo cuando el motor esté caliente. En este caso el aceite tiene menor viscosidad y drena bien.

Al cambiar el aceite, también debe drenar los sedimentos del filtro de aceite, limpiar la superficie interior de la carcasa y la varilla y cambiar el elemento filtrante.

El elemento filtrante debe empaparse en aceite de motor limpio antes de la instalación. Para asegurar un ajuste perfecto de la tapa del filtro, se recomienda colocarla junto con la junta en la misma posición que ocupaba antes de retirarla.

No apriete demasiado el perno de la cubierta, ya que esto puede causar que la cubierta se deforme.

El apriete de la tapa se comprueba después de arrancar el motor.

Para evitar que entre aceite sin filtrar en el motor, los anillos de sellado de goma del elemento filtrante deben ser elásticos y no estar deformados.

Al cambiar el funcionamiento del motor a otra marca de aceite, es necesario enjuagar el sistema de lubricación con aceite nuevo de la marca que se utilizará para lubricar el motor.

Para hacer esto, debe drenar el aceite viejo del cárter de un motor caliente, llenar con aceite de lavado 2-4 mm por encima de la marca mínima en el indicador de nivel de aceite, arrancar el motor y dejarlo funcionar durante 15 minutos.

En modo de ralentí a baja velocidad, apague el motor, drene el aceite del cárter, reemplace el elemento filtrante y llene con aceite nuevo.

Durante el funcionamiento, rellene únicamente la marca de aceite que se vierte en el motor.

Para dar servicio al sistema de ventilación del cárter debe:

- - quitar el filtro de aire y las mangueras de ventilación del cárter;

- - quitar la tapa de balancines y el carburador;

- - enjuagar con queroseno y soplar aire a través de la tapa de balancines y las mangueras;

- - limpiar el orificio calibrado 50 en el alojamiento de las cámaras de mezcla con alambre de cobre de 1,5 mm de diámetro;

- - garantice la estanqueidad de todas las conexiones durante el montaje.

Durante el funcionamiento, no se debe permitir el funcionamiento con la boca de llenado de aceite abierta: esto provoca la entrada de aire no purificado en el motor y provoca un mayor desgaste de las piezas del motor.

Para comprobar el correcto montaje y normal funcionamiento del sistema de ventilación del cárter, es necesario sujetar la manguera de alimentación de gases del cárter al carburador con el motor funcionando al mínimo ralentí.

Si la velocidad del motor cae repentinamente o el motor se cala, el sistema está funcionando normalmente.

Cuidado del sistema de refrigeración - consiste en comprobar diariamente el nivel de refrigerante en el depósito de expansión.

El nivel de líquido con el motor frío no debe estar por debajo de la marca MIN.

La marca MIN está ubicada en la pared del tanque de expansión.

Si es necesario, agregue refrigerante al tanque de expansión. En caso de recargas frecuentes, comprobar la estanqueidad del sistema de refrigeración.

Al realizar el mantenimiento del sistema de refrigeración, debe tener en cuenta que los refrigerantes Tosol-A 40M, Lena y Thermosol son venenosos e inflamables, ya que contienen etilenglicol.

Por analogía con estos últimos, los líquidos tienen un efecto venenoso y narcótico y la capacidad de penetrar el cuerpo a través de la piel.

Si el refrigerante ingresa al cuerpo a través de la boca, causa intoxicación crónica con daño a órganos humanos vitales (afecta a los vasos sanguíneos, riñones, sistema nervioso).

Por lo tanto, se deben observar las siguientes precauciones al utilizar refrigerante:

- - no succione líquido con la boca al realizar la transfusión;

- - no fume ni coma mientras trabaja con refrigerante;

- - en los casos en que sea posible que se produzcan salpicaduras de refrigerante durante el funcionamiento, utilice gafas de seguridad;

- - las zonas expuestas de la piel que hayan estado en contacto con el refrigerante deben lavarse con agua y jabón.

Cada 10.000 km es necesario ajustar b tensar las correas de transmisión de las unidades auxiliares y comprobar también el apriete de todas las conexiones del sistema de refrigeración.

Si se detectan caídas o ligera humedad, apriete las abrazaderas de conexión.

En caso de fugas importantes de líquido, se podrá utilizar agua para restablecer el nivel en casos excepcionales.

Sin embargo, esto inevitablemente reducirá la densidad de la mezcla y aumentará su punto de congelación. Por lo tanto, tan pronto como sea posible, debes reemplazar la mezcla con refrigerante nuevo.

Al añadir agua al sistema de refrigeración, el nivel en el depósito de expansión debe estar entre 7 y 10 cm por encima de la marca MIN.

Antes de iniciar el funcionamiento en invierno, debe comprobar la densidad del líquido en el sistema de refrigeración, que debe estar en el rango de 1078-1085 g/cm 3 a 20° C.

Cada tres años es necesario lavar el sistema de refrigeración y rellenar con refrigerante nuevo, y también se recomienda comprobar el funcionamiento del termostato y del bloque de válvulas del tapón del depósito de expansión.

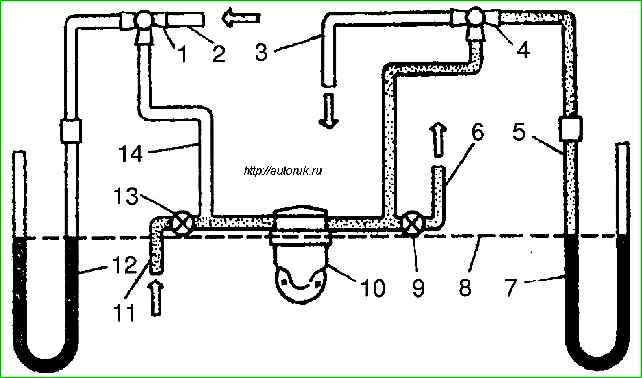

Reemplace el refrigerante en el siguiente orden:

- - colocar el coche sobre una plataforma horizontal;

- - asegúrese de que el grifo de la calefacción esté abierto, para ello ponga el contacto, gire el mando 4 del regulador de temperatura del aire, apague el contacto;

- - quitar el tapón del depósito de expansión;

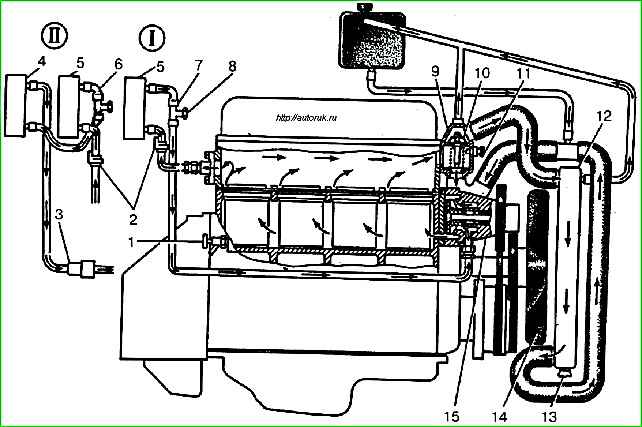

- - vaciar el líquido refrigerante del motor y del radiador por el grifo 1 y el tapón 13;

- - desconectar la manguera de drenaje del sistema de calefacción del racor situado en el motor (en el lado derecho) y la manguera de alimentación del tubo inferior del radiador de la calefacción;

- - en automóviles y autobuses GAZ-2705 “Combi”, retire la cubierta protectora de las mangueras del calentador en el piso de la cabina y desconecte las mangueras del radiador 4 del calentador auxiliar, habiendo instalado previamente un recipiente para líquido debajo del tubo inferior del radiador;

- - después de drenar el líquido del sistema de calefacción, instale las mangueras retiradas en sus lugares.

Enjuague el sistema de refrigeración, para qué:

- - apretar la válvula 1 y el tapón del radiador 13;

- - llenar el sistema de refrigeración del motor con agua limpia a través de la boca de llenado del depósito de expansión hasta el nivel normal y apretar el tapón del depósito;

- - arrancar el motor, calentarlo a velocidad media a 80-90° C y dejarlo funcionar durante 3-5 minutos;

- - pare el motor y drene el agua como se indica arriba.

Llene el sistema de refrigeración, para qué:

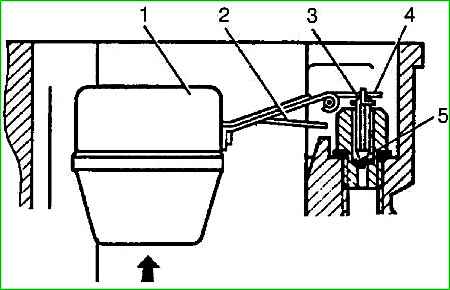

- - apriete el grifo en el bloque del motor y la tapa del radiador. El conector en T 8 (ver) debe girarse 2-3 vueltas;

- - vierta lentamente líquido en el tanque de expansión. Si el líquido no sale del tanque, presione vigorosamente la manguera de salida del radiador 1 o 2 veces para eliminar el aire acumulado;

- - si sale líquido por debajo del tapón en T, apriete el tapón.

Después de repostar, es necesario arrancar el motor y, en ralentí, calentarlo hasta que se abra la válvula del termostato principal.

En este caso, en los automóviles "Combi" GAZ-2705 y en los autobuses, es necesario encender la bomba eléctrica.

Haga funcionar el motor durante 3-5 minutos. (ciclos) a diferentes velocidades del cigüeñal: 3000 min -1 - 0,5 min; 1500 min -1 - 0,5 min; velocidad mínima de ralentí: 0,5 min.

Compruebe si hay fugas en el sistema de refrigeración.

Una vez que el motor se haya enfriado, compruebe el nivel de líquido en el depósito de expansión y, si es necesario, rellénelo hasta el nivel normal.

Comprobar el funcionamiento del termostato consiste en comprobar la temperatura a la que comienza a abrirse la válvula principal, el valor y el tiempo de su apertura total.

Para hacer esto, se retira el termostato del motor y se coloca en un tanque con refrigerante con un volumen de al menos 3 litros y se monta sobre un soporte para que todo el elemento de potencia térmica sea lavado por chorros de líquido mezclado.

La intensidad del calentamiento del líquido después de 55° C no debe ser superior a 1° C por minuto.

La temperatura a la que la carrera de la válvula es de 0,1 mm se toma como la temperatura a la que la válvula principal comienza a abrirse. Esta temperatura debe ser de 80° C.

A una temperatura 15° C superior a la temperatura cuando la válvula principal comienza a abrirse, el valor de apertura total de la válvula debe ser de al menos 8,5 mm.

El tiempo para la apertura completa de la válvula principal se determina desde el momento en que el elemento de potencia térmica se sumerge en un líquido a una temperatura de aproximadamente 100 °C. Este tiempo no debe ser superior a 80 s.

Durante el funcionamiento, se permiten las siguientes desviaciones de los parámetros del termostato con respecto a los valores nominales:

- la temperatura a la que la válvula principal comienza a abrirse es de 3° C;

- Pérdida de carrera de la válvula: en un 20 %.

La comprobación más sencilla de la funcionalidad del termostato se puede realizar tocando directamente en el coche.

Después de arrancar un motor frío con el termostato funcionando, la manguera que conecta el tubo del termostato con el tanque del radiador derecho (en la dirección del automóvil) debe calentarse cuando la temperatura del refrigerante alcanza los 80-90 °C.

En este caso, la flecha del indicador de temperatura del refrigerante debe colocarse en la zona verde de la escala del instrumento.

Es necesario mantener la tensión correcta en las correas de transmisión de accesorios.

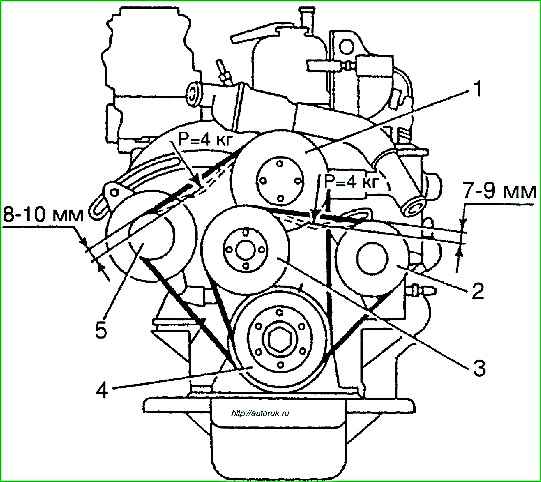

La deflexión de la correa de transmisión del ventilador debe estar entre 7 y 9 mm, la deflexión de la correa de transmisión de la bomba de refrigerante y del generador debe estar entre 8 y 10 mm con una carga en cada una de ellas de 40 N (4 kgf).

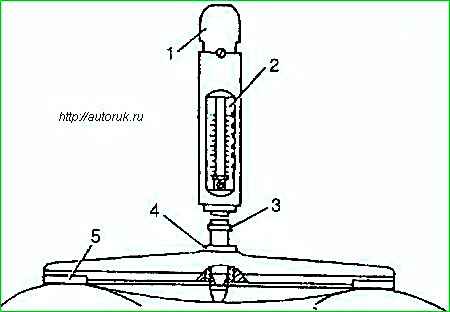

Compruebe con un dinamómetro 7870-8679 de la siguiente manera:

- - instalar el dinamómetro con correa 5 en las poleas del ventilador y rodillo tensor, bomba de refrigerante y generador;

- - presione el mango 1 con la mano hasta que el collar 3 toque la varilla con el casquillo 4 y determine la fuerza de tensión de la correa en la escala 2;

- - ajuste, si es necesario, la tensión de la correa de transmisión del ventilador cambiando la posición del rodillo tensor 2, la correa de transmisión del generador y la bomba de refrigerante cambiando la posición del generador.

Si la tensión de las correas es débil, se deslizan, lo que provoca un funcionamiento insuficiente del ventilador, la bomba de refrigerante y el generador, así como un fuerte calentamiento y delaminación de las correas.

La tensión excesiva de la correa provoca un rápido desgaste del cojinete del ventilador, la bomba de refrigerante, el generador y la polea tensora, así como el estiramiento y destrucción de las propias correas.

Cuidado del sistema de suministro de energía. Un requisito previo para el funcionamiento fiable del sistema eléctrico es la limpieza de sus dispositivos y componentes.

Es necesario llenar el tanque solo con gasolina limpia y también drenar periódicamente los sedimentos y el agua del tanque.

Debe comprobar cuidadosamente el apriete de las conexiones de las líneas de combustible y otros componentes del sistema con buena iluminación y con una velocidad del cigüeñal correspondiente al ralentí.

Las fugas de combustible crean un riesgo de incendio. Las fugas en las conexiones se eliminan apretando tuercas, racores y abrazaderas.

El mantenimiento del accionamiento del acelerador y del amortiguador de aire consiste en reemplazar las piezas que han fallado.

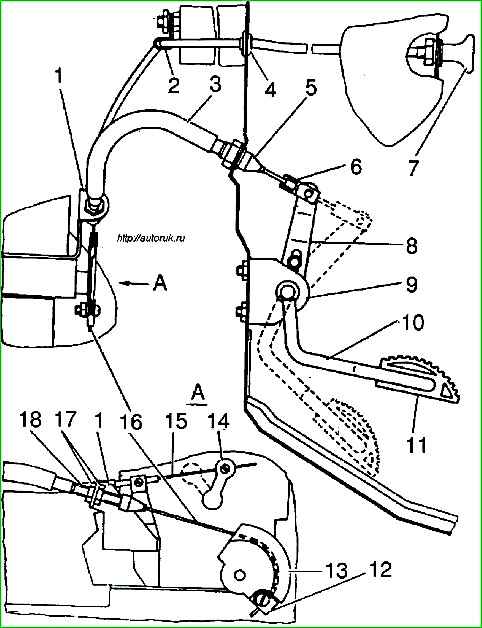

La instalación del accionamiento de la válvula de mariposa (ver) debe realizarse de la siguiente manera:

- - instalar puntas con juntas 5 y 18 en el panel frontal de la cabina y el soporte 7 del carburador;

- - pasar el cable por los orificios de las puntas 5 y 18 desde el lado de la cabina;

- - inserte los extremos del tubo interior de la carcasa 3 en los alojamientos de las puntas 5 y 18, y coloque los extremos del tubo exterior en los extremos de las puntas;

- - coloque el extremo del cable con la punta en el casquillo del acoplamiento 6 y asegúrelo con un pasador con pasador en la palanca del pedal con la ranura hacia arriba;

- - manteniendo el pedal 11 presionado contra la alfombra del piso y el sector 13 en posición abra completamente las válvulas de mariposa, fije el cable 16 al sector 13 usando el soporte 12;

- - si es necesario, ajuste la tensión del cable con la mayor precisión posible moviendo la punta 18 en el soporte 1 y utilizando las tuercas 17 (para garantizar la apertura y el cierre total de las válvulas de mariposa);

- - una vez completado el ajuste, coloque el sector 13 en la posición de mariposas completamente cerradas (pedal en posición superior) y fije la palanca limitadora 8 en la posición de contacto con el soporte 9.

Al instalar una varilla flexible, no permita dobleces bruscos en el cable, ya que si hay un doblez en el cable, puede quedar atrapado en la funda, así como rotura prematura del cable y desgaste de los tubos plásticos.

El cuidado del filtro de aire implica reemplazar periódicamente el elemento filtrante.

Para hacer esto, debe soltar los cinco pestillos y quitar la tapa del filtro.

Al ensamblar el filtro, debe prestar atención a la ubicación correcta de las juntas de sellado entre la carcasa del filtro y el elemento filtrante, la tapa del filtro, así como la conexión entre la carcasa y el carburador.

Al reparar un filtro, se reemplazan las piezas que han fallado.

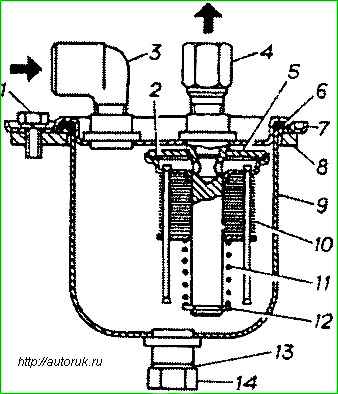

El mantenimiento del filtro-cárter de combustible consiste en drenar periódicamente los sedimentos (cada 20.000 km) a través del tapón de drenaje, lavando la carcasa del filtro y su elemento filtrante estacionalmente, una vez al año.

Para quitar el elemento filtrante, debe desatornillar los dos pernos que sujetan el soporte del tanque de sumidero 8 al marco, desatornillar los pernos 1, quitar la carcasa con el soporte 8, quitar la arandela 12 y el resorte 11.

Enjuague el elemento filtrante y la carcasa del filtro con gasolina limpia sin plomo.

Al montar el filtro de sedimentos, debes asegurarte de que las juntas 2 y 6 estén instaladas correctamente.

El mantenimiento del filtro fino de combustible consiste en limpiar periódicamente el tanque de sedimentación de suciedad y sedimentos cada 20.000 km, lavar el elemento filtrante de malla o sustituir el elemento filtrante de papel (para motores fabricados antes de 2001), sustituir el conjunto filtrante (para motores publicado desde 2001).

El mantenimiento de la bomba de combustible implica eliminar periódicamente la suciedad del cabezal y lavar el colador.

Hay dos formas de comprobar la presión desarrollada por la bomba.

Primer método

La comprobación se realiza directamente en el coche con el motor funcionando al mínimo régimen estable.

La bomba de combustible se desconecta del carburador (el motor funciona por gravedad) y se conecta a un manómetro con una escala de hasta 100 kPa (1 kgf/cm 2).

Para una bomba en funcionamiento, la presión debe estar en el rango de 23-32 kPa (023-032 kgf/cm 2).

Puedes comprobar la presión de la bomba, pero con menos precisión, sin desconectarla del carburador, sino conectando un manómetro a través de una T atornillada a la salida de combustible de la bomba.

Después de comprobar la presión, pare el motor. La lectura de presión en la escala del manómetro debe permanecer durante al menos 10 segundos.

Una caída de presión más rápida indica un mal funcionamiento de la bomba.

Segundo método

- La bomba se verifica mediante un dispositivo especial, que debe garantizar una altura de succión y descarga de 500 mm.

Al verificar este dispositivo, la bomba de combustible debe cumplir los siguientes requisitos: a la velocidad del árbol de levas del dispositivo de 120 min -1 la bomba debe proporcionar:

- presión de suministro cero 23-32 kPa (023-032 kgf/cm 2); - - el vacío mínimo en la línea de succión no es inferior a 48,5 kPa (365 mm Hg). la presión y el vacío creados por la bomba deben mantenerse cuando el motor está apagado durante al menos 10 segundos;

- - el caudal de la bomba a una velocidad de rotación del árbol de levas del dispositivo de 1800 min -1 debe ser de al menos 145 l/h.

El cuidado del carburador incluye:

- - inspección y eliminación de polvo y suciedad y control del apriete de todas las conexiones, enchufes y clavijas;

- - comprobar y ajustar el nivel de combustible en la cámara del flotador;

- - comprobar el ajuste del sistema de aire inactivo;

- - limpieza y lavado de los canales y elementos dosificadores del carburador.

El nivel de combustible en la cámara del flotador se comprueba una vez al año con el coche instalado sobre una plataforma horizontal, con el motor parado y la tapa del carburador retirada.

El nivel de combustible debe estar dentro de la dimensión (A) (20-23 mm desde el plano del conector de la cámara del flotador).

El nivel se ajusta doblando la lengüeta 4 de la palanca del flotador 1. En este caso, el flotador debe estar en posición horizontal y la carrera de la válvula 3 debe ser de 20-2,3 mm.

La carrera de la válvula se ajusta doblando la lengüeta 2 de la palanca de accionamiento.

Al ajustar el mecanismo del flotador, se debe tener cuidado de no dañar la arandela de sellado 5.

Si el ajuste no da el resultado deseado, es necesario comprobar el mecanismo de flotación del carburador.

Por lo general, las causas de los niveles altos o bajos de combustible en la cámara del flotador son una fuga en el flotador, un peso incorrecto del flotador o una válvula de combustible con fugas.

La estanqueidad del flotador se comprueba sumergiéndolo en agua caliente a una temperatura de al menos 80° C y un tiempo de mantenimiento de al menos medio minuto.

Si se rompe la junta del flotador, como lo indica la liberación de burbujas de aire, se debe sellar el flotador, habiendo retirado previamente la gasolina del mismo.

Después de soldar, es necesario volver a comprobar su estanqueidad y peso. La masa del conjunto del flotador con la palanca no debe superar los 12,5 g.

Si la válvula de combustible tiene fugas, reemplace la arandela selladora 5.

Después de verificar y eliminar el mal funcionamiento del mecanismo del flotador, debe verificar nuevamente el nivel de combustible en la cámara del flotador y, si es necesario, ajustarlo como se indica arriba.

El ajuste de la velocidad mínima del cigüeñal del motor, el contenido de monóxido de carbono (CO) e hidrocarburos (CH) en los gases de escape al ralentí se realiza según el método GOST 17.2.2.03-87 en puestos especiales en vehículos de motor o en estaciones de servicio de automóviles (STO).

El contenido de CO y CH en los gases de escape no debe exceder:

- - 3,5 % CO y 1200 min -1 CH al ralentí mínimo

- 20 % CO y 600 min -1 CH al ralentí aumentado

La revisión debe realizarse con el motor calentado a una temperatura del refrigerante de 80-90° C y con la compuerta de aire del carburador completamente abierta.

El procedimiento de verificación es el siguiente:

- - deje el motor en marcha durante 15 segundos. a mayor velocidad del cigüeñal;

- - reducir la velocidad del cigüeñal al mínimo ralentí;

- - después de 20 segundos. al régimen mínimo establecido del cigüeñal comprobar el contenido de CO y CH en los gases de escape.

No se permiten transiciones bruscas de un modo a otro.

Antes del ajuste, es necesario asegurarse de que el sistema de encendido esté en buen estado de funcionamiento, prestando especial atención al estado de las bujías y a los espacios correctos entre los electrodos, y también para los modelos ZMZ-4025, ZMZ-4026. y motores UMZ, verifique y, si es necesario, ajuste el tiempo de encendido a la frecuencia mínima de rotación en vacío y las holguras entre los balancines y las válvulas del mecanismo de distribución de gas.

El ajuste se realiza con el motor calentado a una temperatura del refrigerante de 80-90° C.

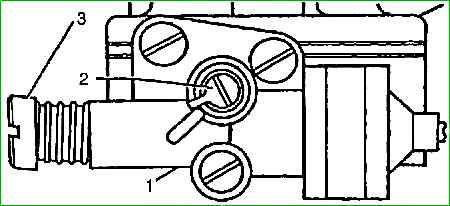

El procedimiento de ajuste es el siguiente:

- - quitar el tapón restrictivo del tornillo 2 de la composición de la mezcla (tornillo de calidad).

- - tornillo 2 y tornillo 3 para el ajuste operativo de la velocidad de ralentí (tornillo de cantidad), gírelos completamente, pero no demasiado, luego desenrosque el tornillo 3 con 5-6 vueltas y el tornillo 2 con 2-3 vueltas .

- - arranca el motor y utiliza el tornillo 3 para ajustar la velocidad del cigüeñal (60050) min -1

- - ajustar el contenido reduzca el monóxido de carbono y los hidrocarburos en los gases de escape enroscando el tornillo 2 y manteniendo la velocidad de rotación especificada con el tornillo 3 para lograr un funcionamiento estable del motor.

Para garantizar un funcionamiento óptimo del motor, la planta recomienda ajustar el contenido de CO en 0,5 horas al 15 % y el contenido de CH en no más de 800 min -1.

- - aumentar la velocidad del cigüeñal a (270050) min -1 y comprobar el contenido de monóxido de carbono e hidrocarburos. De acuerdo con GOST 17.2.2.03-87, no debe exceder el 2% y 600 min -1, respectivamente.

Exceder los estándares indica un mal funcionamiento del carburador.

- - para comprobar que el ajuste es correcto, pise el pedal del acelerador y suéltelo bruscamente.

Si el motor se cala, desatornillando ligeramente el tornillo 3, aumente la velocidad del cigüeñal, pero no más de (60050) min -1.

- - después de completar el ajuste, coloque el tapón limitador en el tornillo 2.

Su color debe diferir del color del tapón fijado por el fabricante.

Durante el funcionamiento con los tornillos 2 y 3, solo se le permite realizar ajustes en la configuración de fábrica para obtener el funcionamiento más estable del motor a la velocidad mínima de ralentí.

En este caso, se permite atornillar el tornillo 2 solo en el ángulo limitado por el movimiento de la bandera del tapón de tope de tope a tope (aproximadamente 270°).

Los intentos de rotar la tapa del límite en un ángulo mayor conducirán a su destrucción.

La limpieza y el lavado del carburador deben realizarse en un banco de trabajo limpio y especialmente equipado. Para realizar este trabajo es necesario desmontar completamente el carburador, luego enjuagar minuciosamente las superficies exterior e interior de la tapa, cuerpo del carburador, difusores, cuerpo del acelerador, limpiar los depósitos de alquitrán y enjuagar los surtidores de combustible, aire y emulsión, así como los canales en el cuerpo del carburador.

Utilice gasolina sin plomo para lavar el agua.

El carburador y sus piezas deben limpiarse con aire comprimido después del lavado.

No se permite enjuagar el carburador con disolventes ni limpiar las piezas con puntas de limpieza.

Está estrictamente prohibido limpiar los orificios calibrados con objetos metálicos.

Al desmontar y montar, debe utilizar únicamente herramientas útiles para evitar romper las estrías y aplastar las tuercas.

Las sujeciones del carburador deben apretarse uniformemente, evitando que las bridas se deformen.

El mantenimiento del sistema de recirculación consiste en limpiar los orificios del tubo de admisión con un alambre de 4 mm de diámetro y soplarlos con la válvula de recirculación retirada después de 60.000 km del vehículo.

El cuidado del sistema de escape implica apretar periódicamente todos los tornillos, especialmente las conexiones del silenciador, el resonador y el tubo de escape.

El silenciador, el resonador y las piezas de fijación averiadas se sustituyen por otros nuevos.

El cuidado del soporte del motor consiste en comprobar periódicamente (cada 20.000 km) su estado, apretando los soportes de fijación y los cojines de goma.

Para aumentar la durabilidad de las almohadas, es necesario asegurarse de que no estén expuestas al aceite. Las almohadas defectuosas deben ser reemplazadas.