Блок та головка циліндрів не потребують обслуговування, за винятком очищення від пилу та бруду та підтяжки різьбових з'єднань

З часом прокладка головки циліндрів обминається, тому можливе послаблення затягування гайок кріплення головки, прогорання прокладки та прорив газів назовні, тому в процесі експлуатації через кожні 20 000 км пробігу автомобіля необхідно проводити підтяжку головки циліндрів.

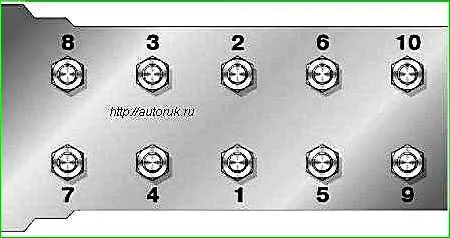

Гайки шпильок кріплення головки циліндрів затягуються від середини головки до торців (переднього та заднього).

Затяжку та перевірку моментів затягування слід робити на холодному двигуні.

Якщо цю операцію виконати на гарячому двигуні, то після його остигання затяжка гайок виявиться неповною внаслідок великої різниці в коефіцієнтах лінійного розширення матеріалу головки, блоку та шпильок.

Для рівномірного та щільного прилягання головки до блоку затягування слід робити у два прийоми: попередньо — з малим зусиллям та остаточно — із заданим моментом 83-90 Нм (83-9,0 кгсм).

Слід мати на увазі, що затягування гайок викликає зміну зазорів у газорозподільному механізмі. Тому після кожної такої операції необхідно перевіряти величину зазорів між коромислами та стрижнями клапанів.

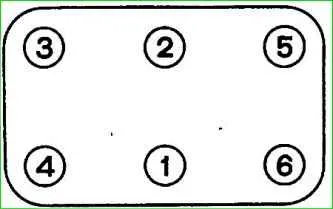

За потреби теплові зазори слід відрегулювати. для забезпечення щільного та рівномірного прилягання прокладки кришки коромисел до головки циліндрів затягування болтів кріплення кришки коромисел слід проводити у послідовності, показаній на малюнку.

Під час роботи двигуна, особливо зношеного, кільця якого пропускають багато масла, на стінках камери згоряння та днищах поршнів відкладається шар нагару.

Нагар погіршує тепловіддачу через стінки в охолоджувальну рідину, внаслідок чого виникають місцеві перегріви, явища детонації та калільного запалювання, потужність двигуна зменшується, а витрата палива зростає.

При появі таких ознак слід зняти головку та очистити камеру згоряння та днище поршня від нагару.

Перед очищенням слід нагар змочити гасом. Це запобігає розпорошенню нагару і запобігає попаданню отруйного пилу в дихальні шляхи.

Нагар також утворюється при тривалій роботі на малих навантаженнях справного незношеного двигуна.

У цьому випадку нагар вигоряє при тривалому русі з великою швидкістю.

Під час зняття головки циліндрів рекомендується притерти клапани.

У процесі експлуатації через кожні 20 000 км пробігу автомобіля необхідно перевіряти та регулювати зазор між клапанами та коромислами. робити це слід на холодному двигуні (+20° С) при затягнутих гайках кріплення головки циліндрів та гайках кріплення стійок осі коромисел.

Тепловий зазор між коромислами та клапанами має бути в межах 035-045 мм.

При збільшених зазорах виникає стукіт клапанів, а при зменшених можливе нещільне прилягання клапана до сідла і прогорання клапана, тому зазначені вище величини зазорів не слід зменшувати навіть за наявності деякого стуку, який хоч і неприємний на слух, але не викликає порушень нормальної роботи двигуна.

Перевірку та регулювання теплових зазорів проводити в послідовності:

- - встановити поршень 1-го циліндра у ВМТ такту стиснення. для цього треба, провертаючи колінчастий вал спеціальним ключем, поєднати третю мітку на демпферній частині шківа колінчастого валу з ребром-покажчиком на кришці розподільних шестерень.

При такті стиснення обидва коромисли 1-го циліндра повинні вільно гойдатися на осях, тобто обидва клапани закриті.

Перевірити щуп зазор між коромислом і клапаном.

При неправильному зазорі відвернути гайковим ключем гайку регулювального гвинта і, повертаючи викруткою регулювальний гвинт, встановити зазор по щупу.

Підтримуючи викруткою регулювальний гвинт, законтрувати його гайкою та перевірити правильність зазору;

- - повернути колінчастий вал на півоберта, відрегулювати зазори для 2-го циліндра;

- - повернути колінчастий вал ще на півоберта, відрегулювати зазори для 4-го циліндра;

- - повернути колінчастий вал ще на півоберта, відрегулювати зазори для 3-го циліндра.

При експлуатації автомобіля слід щодня перевіряти рівень масла в картері та герметичність системи змащення.

Через кожні 10000 км пробігу автомобіля слід міняти масло в системі мастила та фільт елемент масляного фільтра, своєчасно промивати систему мастила і усувати нещільності в з'єднаннях деталей.

Рівень масла перевіряють при непрацюючому двигуні за мітками на стрижні покажчика.

Рекомендується підтримувати рівень масла біля мітки «П».

Підвищення рівня вище мітки «П» небажане, оскільки кривошипні головки шатунів занурюватимуться в масло і розбризкуватимуть його, викликаючи освіту в картері надмірного масляного туману.

Це викликає забризкування свічок, інтенсивне утворення нагару на днищах поршнів і стінках камери згоряння, закоксовування кілець, димлення двигуна та підвищена витрата олії.

Зниження рівня масла нижче мітки min є небезпечним, оскільки при цьому припиняється подача масла в систему і можливе виплавлення підшипників.

Рівень масла слід перевіряти через кілька хвилин після заливання або зупинки двигуна.

Після заміни масла потрібно пустити двигун і дати йому попрацювати кілька хвилин.

Через деякий час перевіряють рівень масла, як зазначено вище.

Зливати масло для заміни потрібно лише на гарячому двигуні. У цьому випадку олія має меншу в'язкість і добре стікає.

При зміні масла слід також злити відстій з масляного фільтра, очистити внутрішню поверхню корпусу та стрижень та змінити фільтруючий елемент.

Фільтруючий елемент перед установкою необхідно просочити чистим моторним маслом. для забезпечення щільності прилягання кришки фільтра рекомендується ставити її разом із прокладкою в те саме положення, яке вона займала до зняття.

Не слід надмірно затягувати болт кріплення кришки, оскільки це може призвести до деформації кришки.

Щільність прилягання кришки перевіряють після запуску двигуна.

Щоб виключити надходження нефільтрованої олії в двигун, гумові ущільнювальні кільця фільтруючого елемента повинні мати пружність і не мати деформації.

При переведенні експлуатації двигуна на іншу марку масла необхідно систему змащення промити свіжою олією тієї марки, яка буде використовуватися для змащення двигуна.

Для цього з картера прогрітого двигуна необхідно злити стару олію, залити на 2-4 мм вище мітки min на покажчику рівня олії промивне масло, пустити двигун і попрацювати 15 хв.

На режимі холостого ходу при малій частоті обертання, заглушити двигун, злити масло з картера, замінити фільтруючий елемент та залити свіжу олію.

Під час експлуатації виробляти доливку олії тільки тієї марки, яка залита в двигун.

Для обслуговування системи вентиляції картера необхідно:

- - зняти повітряний фільтр, шланги вентиляції картера;

- - зняти кришку коромисел та карбюратор;

- - промити гасом і продути повітрям кришку коромисел та шланги;

- - прочистити мідним дротом діаметром 1,5 мм калібрований отвір 50 в корпусі змішувальних камер;

- - забезпечити герметичність всіх з'єднань під час збирання.

Під час експлуатації не слід допускати роботу при відкритій маслозаливній горловині: це призводить до потрапляння в двигун неочищеного повітря і викликає підвищене зношування деталей двигуна.

Щоб перевірити правильність складання та нормальну роботу системи вентиляції картера, необхідно перетиснути на працюючому двигуні при мінімальних оборотах холостого ходу шланг, що підводить картерні гази до карбюратора.

Якщо оберти двигуна різко падають або двигун глухне, система працює нормально.

Догляд за системою охолодження - полягає в щоденній перевірці рівня охолоджуючої рідини в розширювальному бачку.

Рівень рідини на холодному двигуні повинен бути не нижче мітки MIN.

Мітка MIN нанесена на стінці розширювального бачка.

При необхідності долийте рідину, що охолоджує, в розширювальний бачок. У випадках частого доливання перевірте герметичність системи охолодження.

При обслуговуванні системи охолодження слід мати на увазі, що охолоджувальні рідини «Тосол-А 40М», Олена, Термосол отруйні та вогненебезпечні, оскільки у своєму складі містять етиленгліколь.

За аналогією з останнім рідини мають отруйну та наркотичну дію і здатність проникати в організм через шкіру.

При попаданні в організм через рот охолодна рідина викликає хронічне отруєння з ураженням життєво важливих органів людини (діє на судини, нирки, нервову систему).

Тому при використанні охолоджуючої рідини необхідно дотримуватися таких запобіжних заходів:

- - не засмоктувати рідину ротом під час її переливання;

- - під час роботи з охолоджувальною рідиною не палити і не вживати їжу;

- - у тих випадках, коли під час роботи можливе розбризкування охолоджуючої рідини, користуватися захисними окулярами;

- - відкриті ділянки шкіри, на які потрапила рідина, що охолоджує, необхідно промити водою з милом.

Через кожні 10000 км пробігу необхідно регулювати ь натяг ременів приводу допоміжних агрегатів, а також перевіряти герметичність всіх з'єднань системи охолодження.

При виявленні крапель або незначної вологості слід підтягнути хомути з'єднань.

При значних витоках рідини для відновлення рівня допускається у виняткових випадках використання води.

Однак при цьому неминуче знизиться щільність суміші та підвищиться температура її замерзання. Тому при першій нагоді слід замінити суміш на нову охолоджувальну рідину.

При додаванні до системи охолодження води рівень у розширювальному бачку має бути вищим за мітку MIN на 7—10 см.

Перед початком зимової експлуатації слід перевірити щільність рідини в системі охолодження, яка повинна бути в межах 1078 - 1085 г/см 3 при 20° С.

Через три роки необхідно промивати систему охолодження та заливати нову охолоджувальну рідину, а також рекомендується перевіряти роботу термостата та блоку клапанів пробки розширювального бачка.

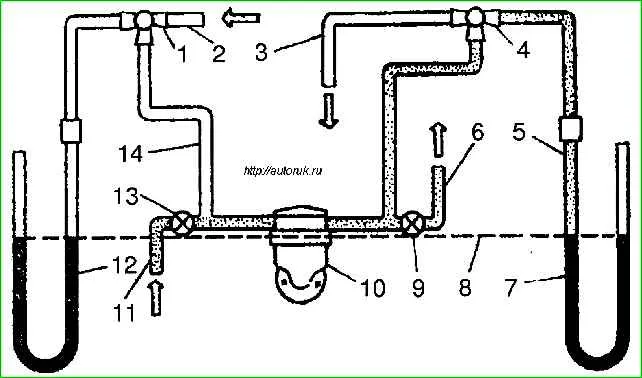

Заміну рідини, що охолоджує, проводити в такому порядку:

- - встановити автомобіль на горизонтальний майданчик;

- - переконатися, що краник обігрівача відкритий, для чого включити запалення, повернути ручку 4 регулятора температури повітря, вимкнути запалення;

- - зняти пробку розширювального бачка;

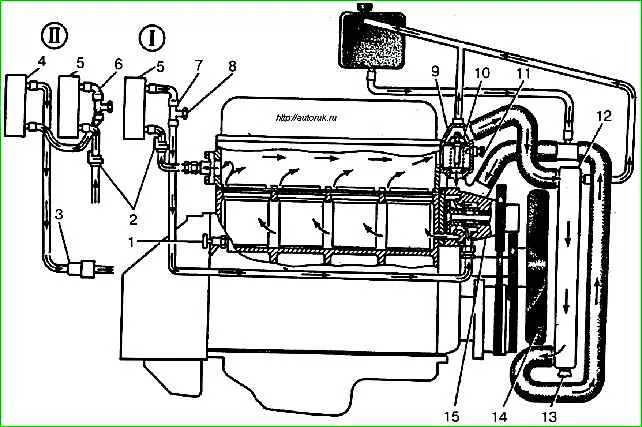

- - злити охолоджувальну рідину з двигуна і радіатора через краник 1 і пробку 13;

- - від'єднати зливний шланг системи опалення від штуцера на двигуні (з правого боку) і шланг, що підводить, від нижньої трубки радіатора обігрівача;

- - на автомобілях ГАЗ-2705 «Комбі» та на автобусах зняти на підлозі в кабіні захисний кожух шлангів обігрівача та від'єднати шланги від радіатора 4 додаткового обігрівача, попередньо встановивши під нижню трубку радіатора ємність для рідини;

- - після зливу рідини із системи опалення встановити зняті шланги на свої місця.

Промити систему охолодження, для чого:

- - загорнути краник 1 і пробку 13 радіатора;

- - заповнити систему охолодження двигуна чистою водою через заливну горловину розширювального бачка до нормального рівня та загорнути пробку бачка;

- - пустити двигун, прогріти його на середніх оборотах до 80-90 ° С і попрацювати 3-5 хв.;

- - зупинити двигун і злити воду, як зазначено вище.

Заповнити систему охолодження, для чого:

- - завернути краник на блоці двигуна та пробку радіатора. Пробка трійника 8 повинна бути вивернута на 2—3 обороти;

- - повільно заливати рідину в розширювальний бачок. Якщо рідина з бачка не йде, то 1-2 рази енергійно натиснути на відвідний шланг радіатора для видалення повітря, що накопичилося;

- - при появі рідини з-під пробки трійника загорнути пробку.

Після заправки необхідно пустити двигун і, працюючи на холостому ході, прогріти його до відкриття основного клапана термостата.

При цьому на автомобілях ГАЗ-2705 «Комбі» та на автобусах необхідно включити електронасос.

Дати попрацювати двигуну 3-5 хв. (циклами) при різній частоті обертання колінчастого валу: 3000 хв -1 - 0,5 хв; 1500 хв -1 - 0,5 хв.; мінімальні обороти холостого ходу - 0,5 хв.

Перевірити герметичність системи охолодження.

Після охолодження двигуна перевірити рівень рідини в розширювальному бачку і при необхідності долити до норми.

Перевірка роботи термостата полягає у перевірці температури початку відкриття основного клапана, величини та часу його повного відкриття.

Для цього термостат знімають з двигуна і поміщають у бак з охолоджувальною рідиною об'ємом не менше 3 л і закріплюють на кронштейні так, щоб весь термосиловий елемент омивався потоками рідини, що перемішується.

Інтенсивність нагрівання рідини після 55° С повинна бути не вище 1° С за хвилину.

За температуру початку відкриття основного клапана приймають температуру, за якої хід клапана становитиме 0,1 мм. Ця температура має бути 80° С.

При температурі, що на 15° С перевищує температуру початку відкриття основного клапана, величина повного відкриття клапана має бути не менше 8,5 мм.

Час повного відкриття основного клапана визначається з моменту занурення термосилового елемента в рідину при температурі близько 100° С. Цей час має бути не більше 80 с.

У процесі експлуатації допускаються такі відхилення параметрів термостата щодо номінальних значень:

- температура початку відкриття основного клапана - на 3° С;

- втрата ходу клапана на 20%.

Найпростішу перевірку справності термостата можна здійснити на дотик безпосередньо на автомобілі.

Після пуску холодного двигуна при справному термостаті шланг, що з'єднує патрубок термостата з правим (по ходу автомобіля) бачком радіатора, повинен нагріватися, коли температура рідини, що охолоджує, буде досягати 80-90° С.

При цьому стрілка вказівника температури охолоджувальної рідини повинна встановитись на зеленій зоні шкали приладу.

Необхідно підтримувати правильний натяг ременів приводу допоміжних агрегатів.

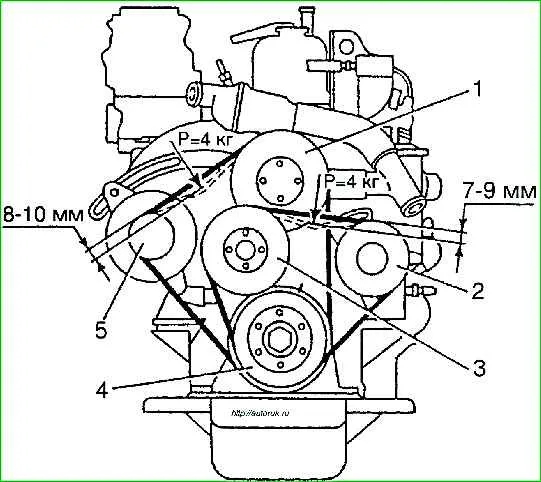

Прогин ременя приводу вентилятора повинен перебувати в межах 7-9 мм, прогин ременя приводу насоса охолоджуючої рідини та генератора — в межах 8-10 мм при навантаженні на кожен з них 40 Н (4 кгс).

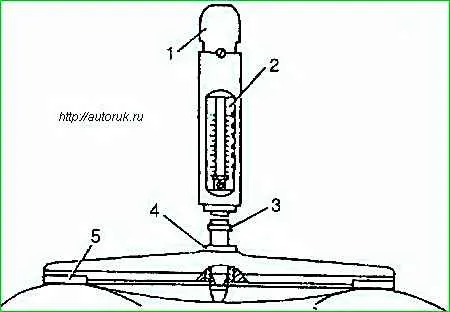

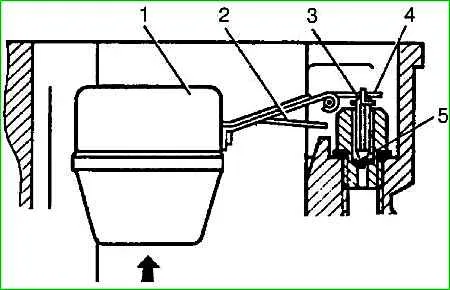

Перевірку здійснювати динамометром 7870-8679 таким чином:

- - встановити динамометр планкою 5 по черзі на шківи вентилятора та натяжного ролика, насоса охолоджуючої рідини та генератора;

- - натиснути рукою на ручку 1 до торкання бурта 3 штока з втулкою 4 і визначити зусилля натягу ременя за шкалою 2;

- - відрегулювати при необхідності натяг ременя приводу вентилятора зміною положення натяжного ролика 2, ременя приводу генератора та насоса рідини, що охолоджує, - зміною положення генератора.

При слабкому натягу ременів відбувається їхнє пробуксування, що призводить до неповноцінної роботи вентилятора, насоса охолоджуючої рідини та генератора, а також до сильного нагрівання та розшарування ременів.

Надмірний натяг ременів викликає швидке зношування підшипника вентилятора, насоса охолоджуючої рідини, генератора та натяжного ролика, а також витягування та руйнування самих ременів.

Догляд за системою живлення. Обов'язковою умовою надійної роботи системи живлення є чистота її приладів та вузлів.

Необхідно заливати в бак тільки чистий бензин, а також періодично зливати відстій та воду з бака.

Слід ретельно перевіряти герметичність з'єднань паливопроводів та інших вузлів системи при хорошому освітленні, при частоті обертання колінчастого валу, що відповідає холостому ходу.

Підтікання палива створює небезпеку пожежі. Нещільності з'єднань усуваються підтяжкою гайок, штуцерів та хомутів.

Догляд за приводом дросельних та повітряних заслінок полягає в заміні деталей, що відмовили в роботі.

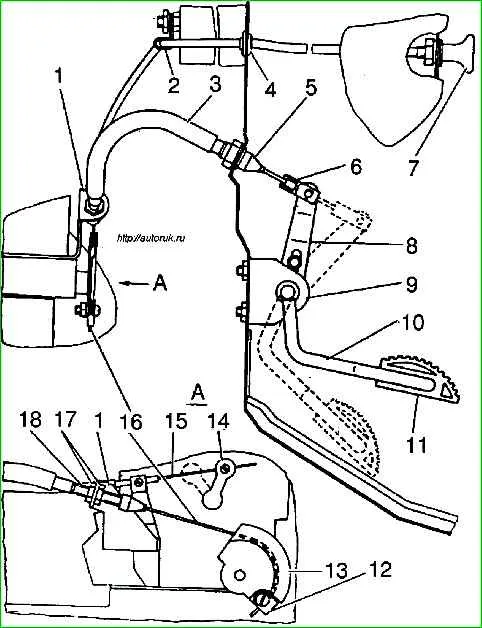

Встановлення приводу дросельних заслінок (див. ) необхідно виконувати таким чином:

- - встановити наконечники із сальниками 5 і 18 у щитку передка кабіни та кронштейні 7 карбюратора;

- - просмикнути трос через отвори наконечників 5 і 18 з боку кабіни;

- - вставити кінці внутрішньої трубки оболонки 3 в гнізда наконечників 5 і 18, а кінці зовнішньої трубки надіти на кінці наконечників;

- - закласти кінець тросика з наконечником у гніздо сполучної муфти 6 і закріпити її пальцем зі шплінтом на важелі педалі прорізом вгору;

- - утримуючи педаль 11 притисненої до килимка підлоги, а сектор 13 у положенні повністю відкритих дросельних заслінок, закріпити тросик 16 на секторі 13 за допомогою скоби 12;

- - при необхідності якомога точніше відрегулювати натяг тросика переміщенням наконечника 18 в кронштейні 1 і за допомогою гайок 17 (для забезпечення повного відкриття та закриття дросельних заслінок);

- - закінчивши регулювання, сектор 13 встановити положення повністю закритих дросельних заслінок (педаль у верхньому положенні) і закріпити обмежувач важеля 8 в положенні зіткнення з кронштейном 9.

При установці гнучкої тяги не допустити крутих перегинів тросика, оскільки за наявності вигину на тросику можливе його заїдання в оболонці, а також передчасне обрив тросика та знос пластмасових трубок.

Догляд за повітряним фільтром полягає в періодичній заміні фільтруючого елемента.

Для цього необхідно відстебнути п'ять клямок та зняти кришку фільтра.

При складанні фільтра необхідно звернути увагу на правильне розташування ущільнюючих прокладок між корпусом фільтра та фільтруючим елементом, кришки фільтра, а також з'єднання корпусу з карбюратором.

При ремонті фільтра замінюють деталі, що відмовили в роботі.

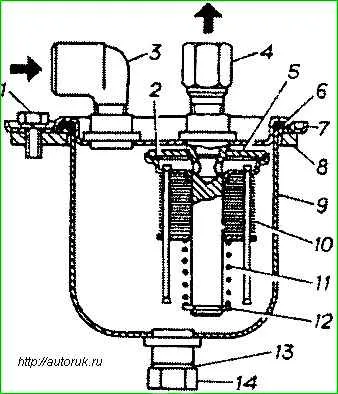

Догляд за паливним фільтром-відстійником полягає в періодичному зливі відстою (через 20 000 км) через зливну пробку, промиванні корпусу фільтра та його фільтруючого елемента сезонно, 1 раз на рік.

Для зняття фільтруючого елемента необхідно відвернути два болта кріплення кронштейна 8 відстійника до рами, відвернути болти 1 зняти корпус з кронштейном 8, зняти шайбу 12 і пружину 11.

Фільтруючий елемент та корпус фільтра промити чистим неетильованим бензином.

При складанні фільтра-відстійника необхідно стежити за правильністю встановлення прокладок 2 та 6.

Догляд за фільтром тонкого очищення палива полягає в періодичному очищенні через 20 000 км відстійника від бруду та опадів, промиванні сітчастого фільтруючого елемента або в заміні паперового фільтруючого елемента (для двигунів випуску до 2001 р.), заміні фільтра в зборі випуску з 2001 р.).

Догляд за паливним насосом полягає в періодичному видаленні бруду з головки та промиванні сітчастого фільтра.

Існує два способи перевірки тиску, що розвивається насосом.

Перший спосіб

Перевірку здійснюють безпосередньо на автомобілі з двигуном, що працює на мінімально стійких оборотах.

Паливний насос відключають від карбюратора (живлення двигуна здійснюється самопливом) і приєднують до манометра зі шкалою до 100 кПа (1 кгс/см 2).

Для справного насоса тиск повинен бути в межах 23-32 кПа (023-032 кгс/см 2).

Можна перевірити тиск насоса, але менш точно, не від'єднуючи його від карбюратора, а приєднавши манометр через трійник, повернутий на виході палива з насоса.

Перевіривши тиск, зупиняють двигун. Показання тиску на шкалі манометра повинні зберігатися щонайменше 10 сек.

Швидше падіння тиску свідчить про несправність насоса.

Другий спосіб

- Перевірка насоса проводиться на спеціальному приладі, який повинен забезпечити висоту всмоктування та нагнітання 500 мм.

Під час перевірки на цьому приладі паливний насос повинен задовольняти наступним вимогам: при частоті обертання кулачкового валу приладу 120 хв-1 насос повинен забезпечувати:

- тиск нульової подачі 23-32 кПа (023-032 кгс/см 2); - - мінімальне розрідження на лінії всмоктування щонайменше 48,5 кПа (365 мм рт. ст.). тиск та розрідження, що створюється насосом, повинні зберігатися при вимкненому приводі не менше 10 сек.;

- - подача насоса при частоті обертання кулачкового валу приладу 1800 хв -1 повинна бути не менше 145 л/год.

Догляд за карбюратором включає:

- - огляд та видалення пилу та бруду та перевірку герметичності всіх з'єднань, пробок та заглушок;

- - перевірку та регулювання рівня палива в камері поплавця;

- - перевірка регулювання системи холостого ходу;

- - очищення та промивання каналів та дозуючих елементів карбюратора.

Рівень палива в камері поплавця перевіряється раз на рік на автомобілі, встановленому на горизонтальному майданчику, при непрацюючому двигуні та знятій кришці карбюратора.

Рівень палива повинен перебувати в межах розміру (А) (20-23 мм від площини роз'єму поплавцевої камери).

Регулювання рівня проводиться підгинанням язичка 4 важеля поплавця 1. При цьому поплавець повинен знаходитися в горизонтальному положенні, а хід клапана 3 має бути 20-2,3 мм.

Хід клапана регулюється підгинанням язичка 2 важеля приводу.

Під час регулювання поплавкового механізму необхідно бути обережними, щоб не пошкодити ущільнювальну шайбу 5.

Якщо регулювання не дає бажаного результату, необхідно перевірити механізм поплавця карбюратора.

Зазвичай причинами підвищеного або зниженого рівня палива в камері поплавця є негерметичність поплавця, неправильна його маса або негерметичність паливного клапана.

Герметичність поплавця перевіряється зануренням його в гарячу воду з температурою не нижче 80° С та часом витримки не менше півхвилини.

При порушенні герметичності поплавця, на що вкаже вихід бульбашок повітря, поплавець треба запаяти, попередньо видаливши з нього бензин.

Після паяння необхідно знову перевірити його герметичність та масу. Маса поплавця у зборі з важелем має бути не більше 12,5 г.

У разі негерметичності паливного клапана слід замінити ущільнювальну шайбу 5.

Після перевірки та усунення несправності поплавкового механізму потрібно знову перевірити величину рівня палива в камері поплавця і при необхідності відрегулювати його, як зазначено вище.

Регулювання мінімальної частоти обертання колінчастого валу двигуна, вмісту окису вуглецю (СО) і вуглеводнів (СН) у відпрацьованих газах на режимі холостого ходу проводиться за методикою ГОСТ 17.2.2.03-87 на спеціальних посадах в автогосподарствах СТО).

Зміст СВ та СН у відпрацьованих газах не повинен перевищувати:

- - 3,5% СО та 1200 хв -1 СН при мінімальній частоті обертання холостого ходу

- 20% СО та 600 хв -1 СН при підвищену частоту обертання холостого ходу

Перевірка повинна проводитися на двигуні, прогрітому до температури охолоджуючої рідини 80-90° С, і при повністю відкритій повітряній заслінці карбюратора.

Порядок перевірки наступний:

- - дати двигуну працювати протягом 15 сек. на підвищеній частоті обертання колінчастого валу;

- - знизити частоту обертання колінчастого валу до мінімальних обертів холостого ходу;

- - через 20 сек. на мінімальній частоті обертання колінчастого валу, що встановилася, провести перевірку вмісту СО і СН у відпрацьованих газах.

Різкі переходи з одного режиму на інший не допускаються.

Перед регулюванням необхідно переконатися у справності системи запалювання, звернувши особливу увагу на стан свічок та правильність зазорів між електродами, а також для двигунів ЗМЗ-4025, ЗМЗ-4026 та УМЗ перевірити та, якщо потрібно, відрегулювати кут випередження запалення на мінімальній частоті обертання холостого ходу та зазори між коромислами та клапанами газорозподільного механізму.

Регулювання здійснюється на двигуні, прогрітому до температури охолоджуючої рідини 80-90° С.

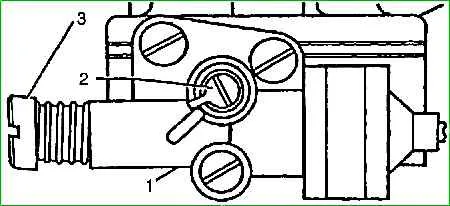

Порядок регулювання наступний:

- - зняти обмежувальний ковпачок з гвинта 2 склад суміші (гвинт якості).

- - гвинт 2 і гвинт 3 експлуатаційного регулювання частоти обертання холостого ходу (гвинт кількості) згорнути до упору, але не надто туго, потім відвернути гвинт 3 на 5-6 оборотів, а гвинт 2 - на 2-3 обороти.

- - пустити двигун і гвинтом 3 встановити частоту обертання колінчастого валу (60050) хв -1

- - відрегулювати змістня окису вуглецю і вуглеводнів у відпрацьованих газах, ввертаючи гвинт 2 і підтримуючи вказану частоту обертання гвинтом 3, домогтися стійкої роботи двигуна.

З метою забезпечення оптимального режиму роботи двигуна завод рекомендує встановлювати вміст СО в межах 0,5 год 15% та вміст СН — не більше 800 хв. -1.

- - збільшити частоту обертання колінчастого валу до (270050) хв -1 та перевірити вміст окису вуглецю та вуглеводнів. Відповідно до ГОСТ 17.2.2.03-87 воно не повинно перевищувати відповідно 2% та 600 хв -1.

Перевищення норм вказує на несправність карбюратора.

- - для перевірки правильності регулювання натиснути на педаль акселератора та різко відпустити її.

Якщо двигун заглухне, то за рахунок незначного викручування гвинта 3 збільшити частоту обертання колінчастого валу, але не більше (60050)хв -1.

- - після закінчення регулювання на гвинт 2 поставити обмежувальний ковпачок.

Колір його повинен відрізнятися від кольору ковпачка, що встановлюється заводом-виробником.

У процесі експлуатації гвинтами 2 і 3 самостійно дозволяється лише коригувати заводське регулювання для отримання найбільш стійкої роботи двигуна на мінімальній частоті обертання холостого ходу.

При цьому вкручування гвинта 2 допускається тільки на кут, обмежений переміщенням прапорця обмежувального ковпачка від упору до упору (приблизно на 270°).

Спроби повернути обмежувальний ковпачок на більший кут призведуть до його руйнування.

Чистка та промивання карбюратора повинні проводитися на чистому, спеціально обладнаному верстаті. для виконання цих робіт карбюратор необхідно повністю розібрати, після чого ретельно промити зовнішні та внутрішні поверхні кришки, корпусу карбюратора, дифузорів, корпусу дросельних заслінок, очистити від смолистих відкладень і промити паливні, повітряні та емульсійні жиклери, а також канали в корпусі.

Для промивання слід використовувати неетильований бензин.

Карбюратор та його деталі після промивання повинні бути продуті стисненим повітрям.

Промивка карбюратора розчинниками та протирання деталей обтиральними кінцями не допускаються.

Категорично забороняється чищення каліброваних отворів металевими предметами.

При розбиранні та збиранні необхідно користуватися тільки справним інструментом, щоб уникнути зриву шліців та зминання гайок.

Затяжку кріпильних деталей карбюратора слід проводити рівномірно, не допускаючи викривлення фланців.

Догляд за системою рециркуляції полягає в очищенні дротом діаметром 4 мм отворів у впускній трубі та їх продування при знятому клапані рециркуляції через 60 000 км пробігу автомобіля.

Догляд за системою випуску відпрацьованих газів полягає в періодичній підтяжці всіх кріплень, особливо з'єднань глушника, резонатора та випускної труби.

Глушник, резонатор і деталі кріплення, що вийшли з ладу, замінюються новими.

Догляд за підвіскою двигуна полягає в періодичній (через 20 000 км) перевірці її стану, підтяжці кріплення кронштейнів та гумових подушок.

Для збільшення довговічності подушок необхідно стежити, щоб на них не потрапляло масло. Подушки, що вийшли з ладу, необхідно замінити.