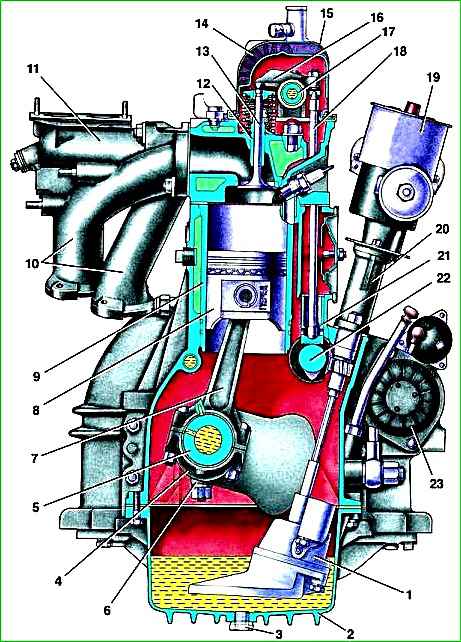

El bloque de cilindros está fabricado en aleación de aluminio y está integrado con la parte superior del cárter.

El bloque tiene una cavidad con camisa de agua abierta hacia arriba, en la que se insertan manguitos de hierro fundido con soporte en el fondo de esta cavidad

A lo largo del contorno del plano superior del bloque se encuentran diez resaltes para fijar la culata.

La parte inferior (cárter) del bloque está dividida en cuatro compartimentos mediante tabiques transversales en los que se instalan los cojinetes principales del cigüeñal.

El bloque de cilindros está fabricado en aleación de aluminio y está integrado con la parte superior del cárter.

El bloque tiene una cavidad con camisa de agua abierta hacia arriba, en la que se insertan manguitos de hierro fundido con soporte en el fondo de esta cavidad.

A lo largo del contorno del plano superior del bloque se encuentran diez resaltes para fijar la culata.

La parte inferior (cárter) del bloque está dividida en cuatro compartimentos mediante tabiques transversales en los que se instalan los cojinetes principales del cigüeñal.

Las tapas de los cojinetes principales están hechas de hierro dúctil; cada tapa se fija al bloque con dos pernos de 12 mm de diámetro.

En la primera tapa, los extremos se procesan junto con un bloque para instalar arandelas de cojinete de empuje.

Las tapas de cojinete se perforan junto con el bloque y, por lo tanto, durante las reparaciones, deben instalarse en sus lugares. para facilitar la instalación, todas las tapas, excepto la primera y la quinta, tienen estampados sus números de serie.

Las tuercas de los espárragos que sujetan las tapas se aprietan con una llave dinamométrica con un par de 100-110 Nm (10-11 kgcm) y se bloquean con sellador Unigerm-9.

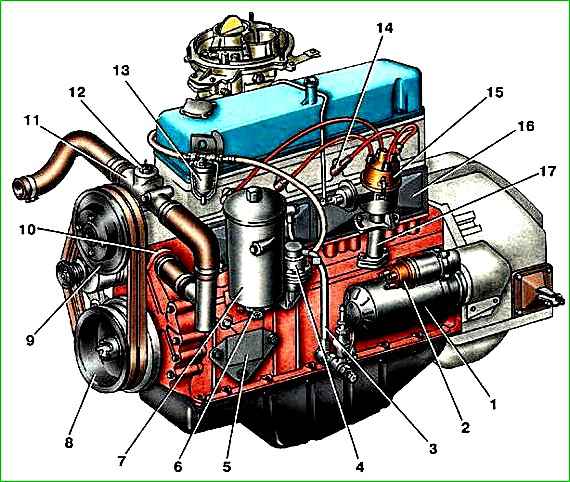

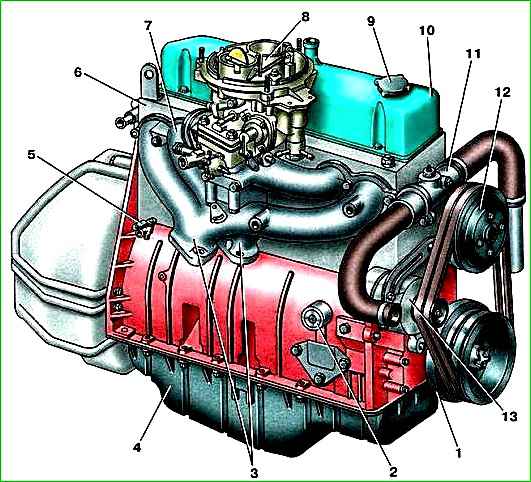

Unida al extremo delantero del bloque sobre una junta de paronita hay una cubierta del engranaje de distribución fundida en aleación de aluminio con un collar de goma para sellar la punta del cigüeñal.

Una carcasa de embrague hecha de aleación de aluminio está unida al extremo trasero del bloque con seis pernos y dos pasadores, cuya instalación precisa es necesaria para el correcto funcionamiento de la caja de cambios.

El extremo trasero de la carcasa del embrague y el orificio en ella para instalar la caja de cambios con el fin de garantizar la alineación del eje de entrada de la caja de cambios con el cigüeñal se procesan como un conjunto con el bloque, por lo que estas piezas no son intercambiables.

Los cilindros del motor están fabricados en forma de camisas húmedas fácilmente extraíbles fundidas en hierro fundido especial resistente al desgaste.

La camisa del cilindro se inserta en el alojamiento del bloque con la parte inferior.

En el plano de la junta inferior, la camisa se sella con una junta de cobre blando de 0,3 mm de espesor y, a lo largo del extremo superior, con una junta de culata.

Para una compactación adecuada, el extremo superior del manguito sobresale por encima del plano del bloque entre 002 y 0,1 mm.

En este caso, la junta de cobre debe estar engarzada.

Para un sellado confiable, es necesario que la diferencia en el saliente de los manguitos sobre el plano del bloque en un motor esté dentro del rango de 0,02-0,055 mm Esto se logra (en fábrica) clasificando las camisas de cilindro por altura (desde la junta inferior hasta el extremo superior) y los bloques por la profundidad de la ranura debajo de la camisa (desde su extremo superior) en dos grupos.

Al cambiar las camisas de los cilindros, se puede garantizar una protuberancia uniforme seleccionando espaciadores de cobre del espesor adecuado.

La culata es común a todos los cilindros, fundida a partir de una aleación de aluminio y sometida a un tratamiento térmico (endurecimiento y envejecimiento).

Los puertos de admisión y escape se fabrican por separado para cada cilindro y están ubicados en el lado derecho de la culata.

Los asientos de válvulas están dispuestos en fila a lo largo del eje longitudinal del motor.

Los asientos de todas las válvulas son enchufables y están fabricados en hierro fundido de alta dureza y resistente al calor.

Debido a la gran tensión al colocar el asiento en el cabezal (en fábrica, antes del montaje, el cabezal se calienta a una temperatura de 160-175 ° C y los asientos se enfrían a aproximadamente menos 40-45 ° C, mientras que el asiento se inserta libremente en el casquillo de la cabeza), y Además, el coeficiente de expansión lineal suficientemente grande del material del asiento garantiza un ajuste fiable y fuerte del asiento en el casquillo.

Además, el metal de la cabeza se engarza alrededor de los asientos mediante un mandril.

Los casquillos de válvula, al igual que los asientos, se montan con el cabezal precalentado (los casquillos se enfrían).

Los chaflanes de los asientos y los orificios de los casquillos se mecanizan junto con el cabezal.

La culata está fijada al bloque con diez pernos de acero con un diámetro de 12 mm. Debajo de las tuercas se colocan arandelas planas de acero termoendurecidas.

Entre la cabeza y el bloque se instala una junta fabricada con lámina de amianto reforzada con un marco metálico y recubierta de grafito.

Las ventanas de la junta de las cámaras de combustión y la abertura del canal de aceite están rematadas con estaño.

El espesor de la junta en estado comprimido es de 1,5 mm.

La posición correcta de la culata en el bloque se garantiza mediante dos pasadores-casquillos de alineación presionados en el bloque de cilindros (en las protuberancias de los pernos de montaje de la culata).

El par de apriete de las tuercas de fijación de la cocina debe ser de 83-90 Nm (8,3-9,0 kgcm).

Las culatas de los motores 4025 y 4026 se diferencian en el volumen de las cámaras de combustión.

El aumento en la relación de compresión del motor 4026 se logró fresando adicionalmente el plano inferior de la culata en 3,6 mm (la altura de la culata del motor 4026 es de 94,4 mm, la altura de la culata del motor 4025 es de 98 mm ).

El volumen de la cámara de combustión con las válvulas colocadas y la bujía atornillada es de 74-77 cm para el motor 4026 y de 94-98 cm para el motor 4025. La diferencia entre los volúmenes de las cámaras de combustión no debe exceder los 2 cm 2