Das berührungslose, abgeschirmte Zündsystem ist im Fahrzeug ZIL-1Z1 und seinen Modifikationen verbaut

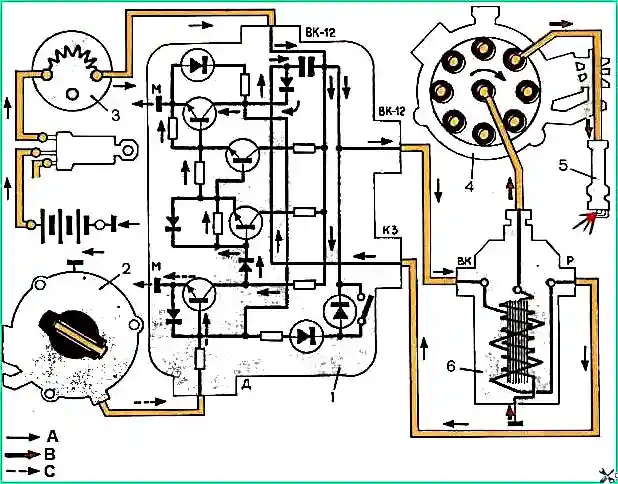

Das Zündsystemdiagramm ist in Abb. dargestellt. 1.

Das System besteht aus einer Zündspule B118, einem Verteilersensor 4902.3706, einem Transistorschalter TK200-01, Zündkerzen SN-307V, Hochspannungsleitungen in Abschirmschläuchen und Verteilern, einem Zündschalter VKZ50 und einem zusätzlichen Widerstand SEZ26. die beim Starten des Motors automatisch kurzgeschlossen wird.

Um den Funkempfang vor Störungen durch die Zündanlage zu schützen, ist im Stromkreis der Zündanlage ein Funkentstörfilter FR82F enthalten.

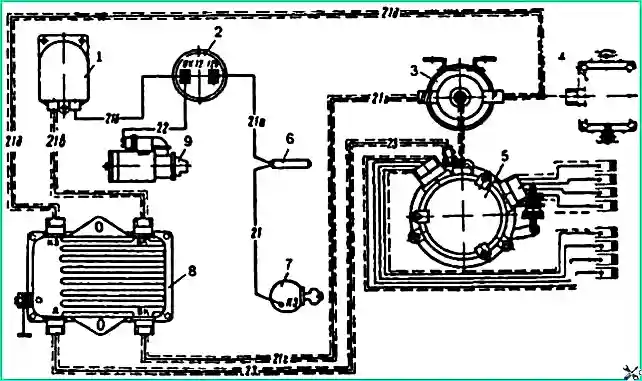

Zündspule B118 (Abb. 2) geschirmt, versiegelt.

Im Gegensatz zu anderen Zündspulen ist ein Ende der Sekundärwicklung intern mit dem Spulenkörper verbunden.

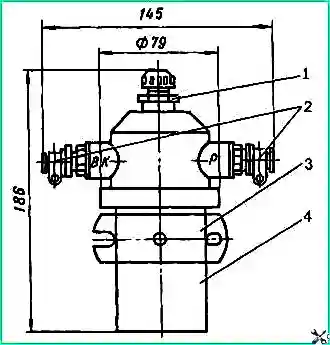

Der zusätzliche Widerstand (Abb. 3) ist ungeschirmt und dient dazu, den Stromfluss in den Stromkreisen des Zündsystems im Betriebs- und Notbetrieb zu begrenzen.

Nichrom-Spirale 3 ist auf einem Porzellanisolator 4 in einem gestanzten Metallgehäuse 5 montiert.

Die Enden der Spirale sind mit den Ausgangsklemmen 1 verbunden, die auf Isolierhülsen 2 montiert sind, die im Metallboden des Gehäuses installiert sind.

Beim Austausch der Spirale wird der Zusatzwiderstand aus dem Auto entfernt.

Transistorschalter dient zum Schalten des elektrischen Stroms in der Primärwicklung der Zündspule (Unterbrechen des Primärkreises der Zündspule im erforderlichen Moment durch Einschalten eines großen ohmschen Widerstands des Ausgangstransistors). )

Der Transistorschalter ist an der linken Wand im Fahrgastraum angebracht und kann nur bei einer Umgebungstemperatur von nicht mehr als 70 °C und nicht weniger als minus 60 °C funktionieren.

Es kann unter Betriebsbedingungen nicht repariert werden und wird im Fehlerfall ersetzt.

Um die Funktionalität des Schalters auf der Werkbank zu überprüfen, ist es notwendig, ein Diagramm des kontaktlosen Zündsystems zu erstellen (Abb. 1▲)

Durch Einschalten der Versorgungsspannung (12,6 ± 0,6) V und Ändern der Drehzahl des Sensor-Verteilers von 20 auf 1600 min -1 können Sie einen stabilen Funken an den Ableitern beobachten.

Bei Verwendung eines Generators anstelle eines Sensors wird am Generator eine sinusförmige Ausgangsspannung mit einer Amplitude von 2 - 10 V eingestellt und durch Änderung der Generatorrotationsfrequenz von 2,6 auf 213 Hz kann ein stabiler Funke beobachtet werden Die Funkenstrecke ist direkt mit der Zündspule verbunden.

Keine Funkenbildung weist auf einen defekten Schalter hin, der ersetzt werden muss.

Der Schutz des Schalters vor einem Notanstieg der Versorgungsspannung erfolgt bei einer Drehzahl der Sensor-Verteilerwalze von 1000 min -1 oder einer Generatorsignalfrequenz von 135 Hz durch sanftes Ansteigen Die Versorgungsspannung muss bis zum völligen Aufhören der Funkenbildung anliegen, jedoch nicht mehr als 23 V.

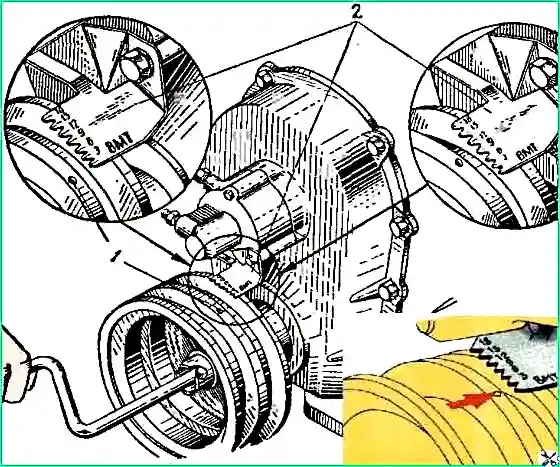

Bei der Überprüfung der Funktionsfähigkeit der Geräte des berührungslosen Zündsystems eines Autos ist es notwendig, die Bildschirmabdeckung des Sensor-Verteilers zu entfernen und das Hochspannungskabel aus der zentralen Buchse der Verteilerabdeckung herauszuziehen. durch Einstellen eines Spalts zwischen dem Ende der Spitze des Hochspannungskabels und dem Gehäuse des Verteilerschirms Nachlauf 4 - 6 mm, Zündung einschalten und Kurbelwelle mit Anlasser oder Kurbel mit einer Drehzahl von mindestens 40 min -1 drehen.

Das Vorhandensein einer Funkenentladung im Spalt weist auf die Funktionsfähigkeit des gesamten Zündsystems hin.

Wenn in der Funkenstrecke kein Funke vorhanden ist, müssen Sie den Niederspannungsstecker vom Sensor abziehen, der zum Eingang „D“ des Schalters führt, und den Anschlussstecker an einen beliebigen Punkt im Bordnetz des Fahrzeugs stecken das mit 12 V versorgt wird (der Anschluss des Zusatzwiderstands, der „+“-Anschluss der Batteriebatterien).

Das Vorhandensein eines Funkens im Spalt zwischen dem Ende der Spitze des Hochspannungskabels und dem Bildschirmkörper weist auf eine Fehlfunktion des Verteilungssensors hin, und das Fehlen eines Funkens weist auf eine Fehlfunktion anderer Geräte hin.

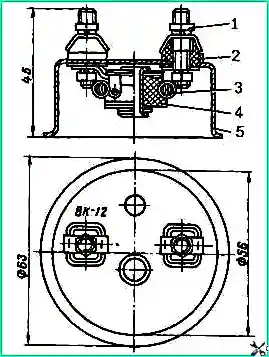

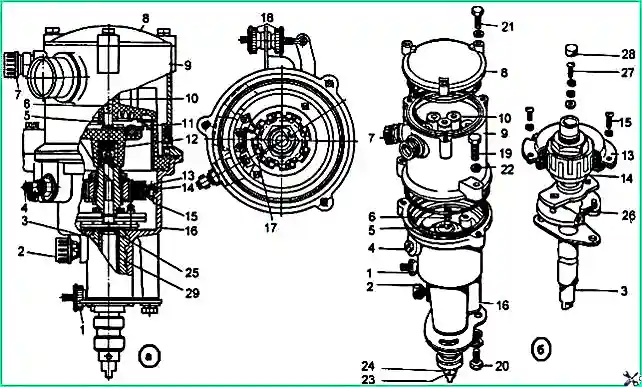

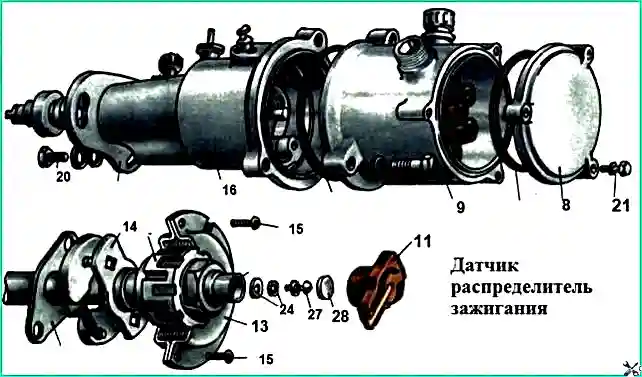

Sensor-Verteiler 49.3706: a - Gerät des Sensor-Verteilers; b - Teile des Sensorverteilers; 1 - Oktanzahlkorrekturmutter; 2 - Öler; 3 - Verteilerwalze mit Automatikgetriebe und Rotor; 4 - Niederspannungs-Ausgangsklemme; 5 - Kontaktwinkel; 6 - Kontaktkohlenstofffeder, 7 - Ausgang des Hochspannungskabels zur Zündspule; 8Bildschirmabdeckung; 9 - Bildschirm; 10 - Verteilerkappe; 11 - Läufer, 12 Öldichtung; 13 - Stator; 14 - Rotor; 15 - Schraube; 16 - Verteilergehäuse; 17 - Zündeinstellmarkierung, 18 Einstellmutter; 19,20 und 21 - Bolzen, 22 - Federscheibe; 23 - Stift; 24 und 29 - Buchsen; 25 - Lager GPZ2018; 26 - Frühling; 27 - Schraube; 28 - Filz

Verteilersensor (siehe Abb. 4) ist abgeschirmt, arbeitet in Verbindung mit der B118-Zündspule und dient dazu, die Betätigung des Schalters zu steuern und Hochspannungsimpulse über die Motorzylinder zu verteilen die erforderliche Sequenz, zur automatischen Steuerung der Drehmomentvorzündung in Abhängigkeit von der Kurbelwellendrehzahl sowie zur Einstellung des anfänglichen Zündzeitpunkts.

Entfernen des Verteilersensors vom Motor

Es gibt zwei Möglichkeiten, den Verteilersensor vom Motor zu entfernen:

- - Trennen Sie die Befestigung der Halterungen der Zündkerzenkabel, schrauben Sie diese Drähte von den Zündkerzen ab, trennen Sie die Drähte der Niederspannungs- und Hochspannungsklemmen am Sensor-Verteiler und lösen Sie die beiden Befestigungsschrauben Bringen Sie den Sensor-Verteiler am Block an, entfernen Sie ihn zusammen mit den Zündkerzenkabeln und ihren Halterungen vom Motor,

- - Schrauben Sie die Niederspannungs- und Hochspannungskabel von den Klemmen des Sensorverteilers ab, lösen Sie die Schrauben (siehe Abb. 4) und entfernen Sie die Bildschirmabdeckung 8.

Entfernen Sie dann die Zündkerzenkabel des Verteilersensors, lösen Sie die Schraube 20, mit der die Einstellplatten befestigt sind, und entfernen Sie den Verteilersensor vom Motor.

Es muss darauf geachtet werden, dass die Schraube 20 und die Unterlegscheiben nicht in den Motor fallen.

Zündsensor-Verteiler zerlegen

Um den Zündsensor-Verteiler zu zerlegen, müssen Sie ihn in einem Schraubstock am Gehäuse 16 befestigen und die Schraube lösen, mit der das Sieb 9 am Gehäuse befestigt ist, um die Gummi-O-Ringe vor Herausfallen oder Beschädigung zu schützen.

Deckel 10 und Schieber 11 abnehmen, zwei Schrauben 15 herausdrehen und Statorbaugruppe mit einem Dorn entfernen oder abschrauben.

Mit einem Dorn den Stift 23 aus der Rolle 3 herausschlagen, die mit der Unterlegscheibe zusammengebaute Hülse 24 entfernen und die mit dem Fliehkraftregler und dem Rotor 14 zusammengebaute Rolle 3 entfernen.

Danach entfernen Sie das Stützlager 25 mit der Platte aus dem Gehäuse 16.

Um den Rotor 14 von der Walze zu entfernen, müssen Sie den Filz 28 entfernen und die Schraube 27 lösen.

Die Feder 26 des Reglers kann einfach mit einer Zange oder einem Schraubendreher aus den Zahnstangen entfernt werden.

Prüfung der Teile des Verteilersensors

Nach der Demontage müssen alle Teile des Sensorverteilers mit Kerosin oder Benzin gewaschen und mit einer Serviette trocken gewischt werden.

Danach müssen sie sorgfältig untersucht werden.

Risse, Absplitterungen, Durchbrüche von Hochspannungsleitungen und andere Defekte sind an der Verteilerabdeckung 10 nicht zulässig.

Es ist notwendig, die Freigängigkeit der Kohle im Sockel und im Deckel zu prüfen und diese bei starker Abnutzung auszutauschen.

Anschließend müssen Sie das Spiel der Rolle 3 im Gehäuse 16 prüfen und, falls vorhanden, die beiden Buchsen 29 herausdrücken und ersetzen. Bei Defekten an den Federn 26 müssen diese ebenfalls ausgetauscht werden.

Um die Funktionsfähigkeit des Rotors 14 zu überprüfen, schließen Sie einen Tester oder eine Prüflampe mit Batterie an den Wicklungsanschluss und an die Niederspannungs-Ausgangsplatte an und stellen Sie fest, ob die Wicklung defekt ist.

Bei einem Bruch in der Wicklung muss der Rotor ausgetauscht werden.

Zusammenbau des Verteilersensors

Bevor Sie mit der Montage beginnen, schmieren Sie die Oberfläche der Rolle 3 mit Motoröl, montieren Sie den Rotor 14 darauf und ziehen Sie die Schrauben fest Band 27.

Dann geben Sie 2-3 Tropfen Motoröl in die Schraube 27 und setzen Sie den Filter 28 in das Rotorloch ein.

Montieren Sie die Federn 26, falls sie entfernt wurden, auf den Kunststoffgestellen.

Als nächstes installieren Sie das Stützlager 25 im Gehäuse 16 und schmieren es und die darüber angebrachte Stützscheibe mit Litol-24-Schmiermittel.

Dann setzen Sie die mit dem Rotor zusammengebaute Walze 3 in das Gehäuse 16 ein, setzen Sie eine Unterlegscheibe und eine Buchse 24 auf ihr unteres Ende und setzen Sie den Stift 23 in das Loch an der Walze ein und lösen Sie ihn mit einem Kern.

Installieren Sie den Stator 13 im Gehäuse 16 und platzieren Sie ihn so, dass die Anschlüsse mit den Drähten nach oben zeigen.

In diesem Fall platzieren Sie die Niederspannungs-Klemmenplatte nach dem Abwischen mit Alkohol gegenüber der Klemme 4 des Gehäuses 16. Befestigen Sie den Stator mit zwei Schrauben 15.

Montieren Sie den Schieber 11 an der Walze und schließen Sie den Verteiler mit der Abdeckung 10, wobei Sie die Nuten in der Abdeckung und im Gehäuse 16 ausrichten.

Nachdem Sie das Vorhandensein von Gummidichtringen im Gehäuse 16 überprüft haben, montieren Sie das Sieb 9 am Gehäuse und befestigen Sie es mit den Schrauben 19. Füllen Sie anschließend den Öler 2 mit Litol-24-Schmiermittel.

Bei der Montage der Klemme 4 ist es erforderlich, dass die Ader 7 an Pin 9 angelötet wird und das Abschirmgeflecht 1 gut verstaut und mit den Unterlegscheiben 4 und 5 festgeklemmt wird.

Um die Funktionsfähigkeit des Verteilungssensors zu überprüfen, muss dieser auf einem Prüfstand installiert und überprüft werden.

- - Eigenschaften der Zentrifugalmaschine;

- - maximale Spannung am Niederspannungseingang, die bei einer Walzendrehzahl von 1600 min -1 45 V betragen sollte.

Der Verteilungssensor muss einen Amplitudenwert der nahezu sinusförmigen Ausgangsspannung von mindestens 1,4 V bei einem Lastäquivalent von 3,9 kOhm und einer Walzendrehzahl von 20 min -1.

Einbau des Zündverteilersensors am Motor

Der Einbau des Zündverteilersensors am Motor erfolgt in umgekehrter Reihenfolge wie der Ausbau.

Die Markierung der Kurbelwellenriemenscheibe muss mit der Markierung 9 auf der Zündzeitpunktanzeige übereinstimmen.