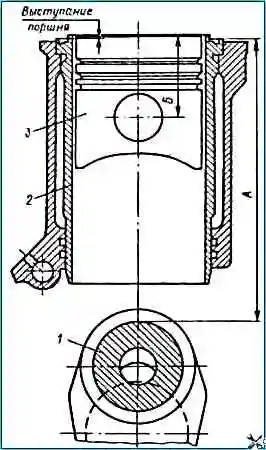

Am Kolben sind zwei Kompressionsringe und ein Ölabstreifring verbaut

Kompressionsringe sollen verhindern, dass Gase während der Kompression und Expansion in das Kurbelgehäuse entweichen

Zudem dienen sie der Wärmeübertragung vom Kolben zum Zylinder.

Der Ölabstreifring dient dazu, überschüssiges Öl von der Arbeitsfläche des Zylinders zu entfernen und zu verhindern, dass es in die Brennkammer gelangt.

Lösen Sie die vier Kopfschrauben und entfernen Sie die Zylinderköpfe.

Entfernen Sie die Motorwanne und die Wannendichtung.

Entfernen Sie die Ölpumpe.

Lösen Sie die Muttern der Pleuelschrauben und entfernen Sie die Pleuelabdeckung.

Da der Deckel fest sitzt, schlagen Sie ihn mit sanften Hammerschlägen ab. Nehmen Sie die Pleuellagerschale vom Deckel ab.

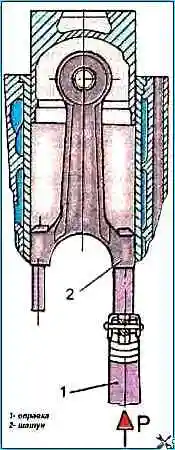

Drücken Sie den Kolben in den Zylinder, bis er aus dem Zylinder herauskommt, und entfernen Sie ihn dann zusammen mit der Pleuelstange.

Entfernen Sie die Pleuellagerschale von der Pleuelstange.

Entfernen Sie den Kolben und die Pleuelstange vorsichtig aus dem Zylinder, um die Zylinderbohrung nicht zu beschädigen.

Überprüfen Sie die Markierungen auf der Pleuelstange und der Pleuelkappe. Wenn die Markierungen nicht sichtbar sind, markieren Sie die Pleuelstange und den Deckel mit der Zylindernummer.

Entfernen Sie auf die gleiche Weise die restlichen Kolben und Pleuel.

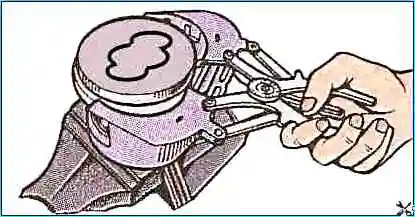

Entfernen Sie die Kolbenringe mit einem Abzieher.

Entfernen Sie die Sicherungsringe auf beiden Seiten des Kolbens.

Erhitzen Sie den Kolben in einem Ölbad und entfernen Sie den Kolbenbolzen von der Pleuelstange. Beachten Sie dabei zunächst die Position der Pleuelstange relativ zum Kolben.

Entfernen Sie auf die gleiche Weise die restlichen Kolben von den Pleueln.

Nach der Demontage alle Teile in Benzin waschen.

Reinigen Sie die Kolben von Kohlenstoffablagerungen. Reinigen Sie die Kolbenringnuten mit einem alten oder gebrochenen Kolbenring.

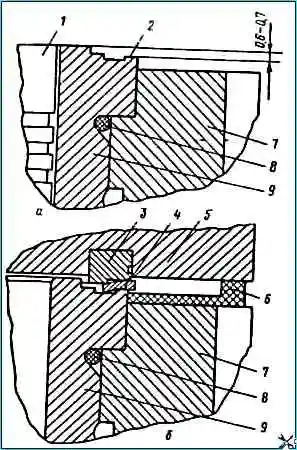

Um den Abstand über dem Kolben beim Zusammenbau des Motors zu verringern, achten Sie bei der Auswahl des Kolbendesigns darauf, dass dieser 0,5–0,7 mm über das Dichtungsende der Laufbuchse hinausragt.

Der Index der Kolbenvariante (10, 20, 30, 40) ist auf der Unterseite sowie auf dem nicht arbeitenden Ende des Hülsenvorsprungs markiert.

Der freie Durchmesser des Kolbenrings ist größer als der Durchmesser des Zylinders, sodass er beim Einbau fest an seine Wände gedrückt wird.

In der Kolbennut bildet der Ring eine Labyrinthdichtung mit kleinem Spalt.

Gase, die aus dem Raum über dem Kolben in dieses Labyrinth eindringen, verringern ihren Druck und ihre Geschwindigkeit und drücken den Ring gegen die Zylinderwand.

Der Schnitt im Ring wird als Schloss bezeichnet.

Im funktionsfähigen Zustand sollte der Ring immer einen Spalt im Schloss haben, damit er bei Erwärmung nicht verklemmt.

Der Spaltwert beim Einbau des Kolbens in den Zylinder liegt im Bereich von 0,4–0,8 mm für Kompressionsringe und 0,3–0,7 mm für Ölabstreifringe.

Um die Ringe freizuhalten Eine davon war federbelastet, sie sind ebenfalls in der Höhe mit einem kleinen Spalt in den Nuten am Kolben eingebaut.

Der Endspalt am oberen Kompressionsring ist etwas größer als am unteren.

Kompressionsringe haben einen trapezförmigen Querschnitt.

Die Arbeitsfläche des oberen Kompressionsrings ist mit Chrom beschichtet und hat eine Spiegeloberfläche, während die untere mit Molybdän beschichtet ist und eine matte Oberfläche hat.

Während der Bewegung des Kolbens werden die Ringe entweder an die obere oder an die untere Ebene der Nuten gedrückt und sorgen so für die notwendige Abdichtung, die den Durchbruch von Gasen durch die Nuten in das Kurbelgehäuse verhindert.

Gleichzeitig können Kompressionsringe Öl in den Brennraum pumpen, das sie von den Zylinderwänden entfernen: Wenn sich der Kolben nach unten bewegt, sammelt sich das Öl im Spalt zwischen dem Ring und der unteren Ebene der Nut und wenn es bewegt sich nach oben, das Öl wird in den Spalt zwischen dem Ring und den Nuten der oberen Ebene gedrückt.

Dazu trägt auch der Unterdruck im Zylinder während des Ansaugtakts bei.

Mit zunehmendem Endspiel zwischen Ring und Kolbennut aufgrund der Pumpwirkung der Ringe erhöht sich die in den Brennraum gepumpte Ölmenge, was zu einem starken Anstieg des Ölverbrauchs führt.

Daher ist es notwendig, das Endspiel nach der Montage der Ringe am Kolben zu überprüfen.

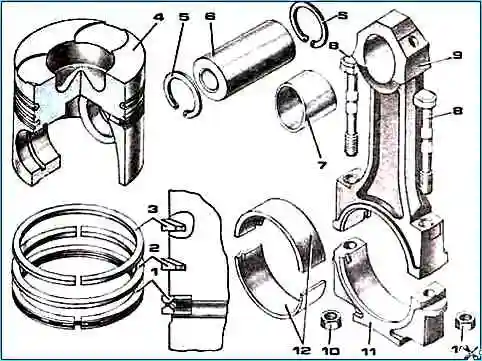

Montierter Ölabstreifring; Es besteht aus einem Gusseisenring mit Kastenprofil, verchromter Arbeitsfläche und einem Spiralfeder-Expander.

Eine Verchromung der Ringe erhöht deren Verschleißfestigkeit.

Die untere Nut im Kolben für den Ölabstreifring ist umlaufend mit Löchern versehen, um das vom Ring von der Zylinderoberfläche entfernte Öl abzuleiten.

Kolben und Pleuel sind durch einen hohlen schwimmenden Bolzen verbunden, dessen axiale Bewegung im Kolben durch zwei Federringe begrenzt wird.

Pleuelstangen sind aus Stahl, I-Profil. Der untere Kopf der Pleuelstange ist abnehmbar.

Für den genauen Sitz der Laufbuchsen wird der untere Pleuelkopf zusammen mit der Kappe abschließend bearbeitet, wodurch die Pleuelkappen nicht austauschbar sind.

Auf dem Deckel und der Pleuelstange befinden sich Paarungsmarkierungen in Form von dreistelligen Seriennummern. Darüber hinaus ist die Seriennummer des Zylinders auf dem Pleueldeckel eingeprägt.

Die Gleitlager im oberen Kopf der Pleuelstange sind einteilige Bimetallbuchsen mit einer funktionierenden Bronzeschicht; Im unteren Kopf der Pleuelstange befinden sich herausnehmbare Wechseleinlagen.

Die Abdeckung des unteren Kopfes der Pleuelstange wird mit Muttern an zwei Bolzen befestigt, die in die seitlichen Vorsprünge des unteren Kopfes der Pleuelstange gedrückt werden

Eine spezielle Sicherung der Pleuelschrauben und -muttern gegen selbsttätiges Lösen ist nicht vorgesehen.

Dies liegt daran, dass die Pleuelschrauben automatisch vor Selbstlockerung durch Reibung im Gewinde geschützt sind, sofern die Anzugsanforderungen für die Pleuelschraubenmuttern strikt eingehalten werden.

Pleuelschrauben können durch zu niedriges oder zu festes Anziehen brechen.

Die Schrauben müssen angezogen werden, bis sie sich um 0,25–0,27 mm verlängern.

Zylinderlaufbuchsen in den Block einbauen

Vor dem Einbau der Laufbuchsen in den Block wird CIATIM-Schmiermittel auf die Fasen aufgetragen.

Zylinderlaufbuchsen werden vorsichtig von Hand eingesetzt, ohne dass die aus den Nuten herausragenden Dichtungsringe abgeschnitten werden.

Der Kolben mit Bolzen und Pleuel wird nach dem Erhitzen des Kolbens auf eine Temperatur von 80–100 °C zusammengebaut.

Die Löcher in der Pleuelstange unter dem Bolzen und der Bolzen selbst sind mit Dieselöl vorgeschmiert.

Der Finger wird mit der Kraft des Daumens angebracht. Das Drücken des Stifts mit einem Werkzeug ist nicht erlaubt.

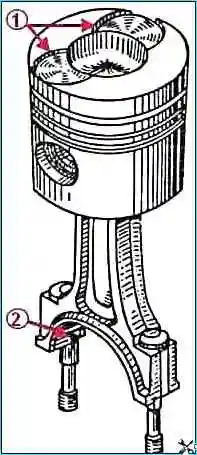

Die Nuten am Kolben und die Nuten für die Whiskers der Laufbuchsen an der Pleuelstange sollten in einer Richtung liegen (Abb. 16).

Die Kolbenbolzen sind mit Sicherungsringen gesichert.

Der Kolben wird entsprechend dem Abstand von der Mantellinie des Kurbelzapfens der Kurbelwelle in seiner oberen Position zum Druckring der Laufbuchse so ausgewählt, dass der Ausgang des Kolbenbodens über dem Druckring der Zylinderlaufbuchse liegt 0,6–0,7 mm, Abbildung 17.

Die Methode zur Messung des Abstands von der Mantellinie des Kurbelzapfens in seiner oberen Position bis zum Dichtkragen der Zylinderlaufbuchse ist in Abbildung 18 dargestellt.

Daten zur Auswahl eines Kolbens für eine Laufbuchse in Tabelle 1.

Tabelle 1

Kolbenindex – Abstand vom Pleuelzapfen zum Druckring der Zylinderlaufbuchse, mm – Abstand von der Trennebene zur Ringmitte, mm:

- 10 - 260,12 – 260,24 - 75,67 – 75,71;

- 20 - 260,24 – 260,35 - 75,78 – 75,82;

- 30 - 260,35 – 260,46 - 75,89 – 75,93;

- 40 - 260,46 – 260,57 - 76,00 – 76 – 76,04

Nach der Auswahl der Kolben im Werk werden die Indizes der Kolbenoptionen 10, 20, 30, 40 auf den Kolbenboden und auf den nicht arbeitenden Vorsprung des Laufbuchsenendes aufgebracht.

Während der Montage müssen Sie Kolben und Zylinder mit demselben Index auswählen.

Beim Einbau des Kolbens in die Hülse sollten die Aussparungen für die Ventile am Kolben näher an der Achse der Kurbelwelle angebracht werden.

Der Gesamtspalt zwischen den Enden der unteren Pleuelköpfe und den Kurbelwellenzapfen (Axialspiel) muss mindestens 0,15 mm betragen.

Kolbenringe müssen vor der Montage am Kolben über thermisches Spiel verfügen. Der Kolbenringspalt wird in einem Kaliber mit einem Durchmesser von 120+0,03 mm gemessen.

Die Abmessungen der Lücken sind in der Tabelle angegeben.

Tabelle 2

Parameter / Lücke nach Wiederherstellung / Zulässige Lücke:

- Kompressionsringe einrasten / 0,4–0,6 / 0,8;

- Ölabstreifkolbenringe einrasten / 0,30–0,45 / 0,7;

- Endspiel des oberen Kompressionsrings / 0,12-0,17 / 0,22;

- Endspiel des unteren Kompressionsrings / 0,09–0,14 / 0,19;

- Endspiel des Ölabstreifrings / 0,07–0,11 / 0,2;

- Spalt in der Schnittstelle zwischen Kolben und Laufbuchse (gemessen in einem Abstand von 0,119 – 1,162 mm vom Kolbenboden) / 0,12–0,16 / 0,22

Montieren Sie die Kolbenringe mit einem Kolbenexpander (falls verfügbar).

Der Ölabstreifring wird in die Kolbennut eingesetzt und der Ring so aufgesetzt, dass das Gelenk des Expanders in einem Winkel von 180˚ zum Ringverschluss steht.

Danach installieren Sie die Kompressionsringe. Zuerst setzen wir den mit Molybdän beschichteten Ring ein, dann den mit Chrom beschichteten Ring.

Die Schlösser benachbarter Ringe bewegen sich in unterschiedliche Richtungen.