Der technische Zustand des Motors ändert sich während des Betriebs ständig

Während der Einlaufzeit (ca. 2000 km), wenn die Reibflächen einlaufen, die Reibungsverluste abnehmen, die Motorleistung steigt, der Kraftstoffverbrauch sinkt, der Ölverbrauch abnimmt, beginnt eine Zeit, in der sich der technische Zustand praktisch kaum ändert

Wenn Teile verschleißen, nimmt der Gasdurchbruch durch die Kolbenringe zu, die Kompression in den Zylindern nimmt ab, die Ölleckage durch die Lücken in den Gelenken nimmt zu und der Druck im System sinkt.

Folglich nimmt die Motorleistung allmählich ab, der Kraftstoffverbrauch steigt und der Ölverbrauch steigt.

Die Feststellung des technischen Zustands des Motors für eine rechtzeitige Restaurierung ist sehr wichtig.

Dies verlängert die Gesamtlebensdauer des Motors und verhindert einen Motorausfall im Notfall.

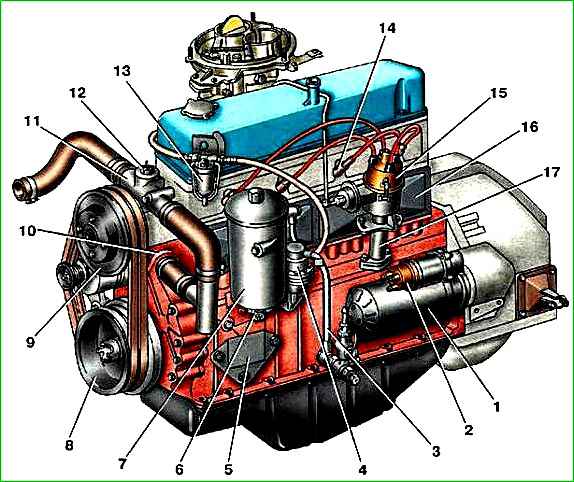

ZMZ-4025 und 4026 auf der linken Seite: 1 - Anlasser; 2 - Starter-Traktionsrelais; 3 - Ölleitung; 4 - Kraftstoffpumpe; 5 - Motorstützhalterung; 6 - Notöldrucklampensensor; 7 - Ölfilter; 8 - Kurbelwellenriemenscheibe; 9 - Riemenscheibe der Wasserpumpe; 10 - Wasserpumpe; 11 - Thermostat; 12 - Kühlmitteltemperaturanzeigesensor; 13 - Feinkraftstofffilter; 14 - Zündkerze; 15 - Zündverteiler; 16 - Drückerabdeckung; 17 - Zündverteilerantrieb und Ölpumpe

Der Zustand des Motors wird anhand der Instrumentenanzeigen (Kühlmitteltemperatur und Öldruck), der Art des Motorbetriebs in verschiedenen Modi (Gleichmäßigkeit, Geräuschqualität), der Kompression in den Motorzylindern und der Reaktion des Fahrzeugs darauf beurteilt Änderungen der Kraftstoffzufuhr mit dem Gaspedal.

Ein Rückgang der Motorleistung äußert sich in einer Verschlechterung der dynamischen Eigenschaften des Fahrzeugs und einer Verschlechterung der Gasannahme.

Das Auto beschleunigt träge, hat Schwierigkeiten beim Bergauffahren (Sie müssen vorzeitig herunterschalten) und erreicht nicht die Höchstgeschwindigkeit.

Es ist zu bedenken, dass diese Symptome auch auf eine Fehleinstellung der Fahrwerksmechanismen des Fahrzeugs zurückzuführen sein können.

Die freie Rollstrecke (Auslaufstrecke) eines betriebsbereiten Fahrzeugs mit voller Beladung und einer Geschwindigkeit von 50 km/h muss mindestens 550 m betragen.

Dieser Test wird bei ruhigem Wetter auf einem trockenen, horizontalen Abschnitt der Autobahn mit Asphalt- oder Betonbelag durchgeführt.

Der Kraftstoffverbrauch (im Betrieb) hängt nicht nur vom technischen Zustand des Motors ab, sondern (sofern das Fahrgestell des Fahrzeugs in gutem Zustand ist) auch von den Straßenbedingungen, der Beladung und der Fahrweise. Daher ist der Kraftstoffverbrauch im Betrieb kein objektiver Indikator vom technischen Zustand des Motors.

Der technische Zustand des Motors (wenn andere Fahrzeugmechanismen in gutem Zustand sind) wird durch die Kontrolle des Kraftstoffverbrauchs beim Fahren eines voll beladenen Fahrzeugs auf einem horizontalen Abschnitt einer Autobahn mit Asphalt- oder Betondecke mit einer Geschwindigkeit von 60 °C bestimmt km/h.

Der Test wird auf einer Strecke von 4-5 km in zwei entgegengesetzten Richtungen durchgeführt.

Der Kontrollverbrauch für ein eingefahrenes Auto sollte 11 Liter pro 100 km nicht überschreiten.

Verwenden Sie zur Ermittlung des Kontrollbenzinverbrauchs einen separaten Messbehälter.

Die Kompression (Druck) in den Zylindern am Ende des Kompressionshubs wird mit einem Kompressionsmesser überprüft.

Vor der Messung müssen Sie die Richtigkeit der thermischen Abstände in den Ventilen überprüfen und gegebenenfalls anpassen.

Die Kompression in den Zylindern wird gemessen, wenn der Motor auf 70–85 °C aufgewärmt ist, die Drosselklappe des Vergasers vollständig geöffnet ist und die Zündkerzen herausgedreht sind. Der Vergaser muss ohne Kraftstoff sein.

Die Gummispitze des Kompressionsmessers wird in das Loch der Zündkerze des ersten Zylinders eingeführt und sorgt so für eine Abdichtung am Rand des Lochs. Anschließend wird die Kurbelwelle des Motors durch den Anlasser angekurbelt, bis der Druck im Zylinder stoppt zunehmend (jedoch nicht länger als 10-15 Sekunden).

Der Akku muss in gutem Zustand und vollständig aufgeladen sein.

Die Zylinderkompression für den 4026-Motor beträgt weniger als 850 kPa (8,5 kgf/cm 2) und für den 4025-Motor weniger als 800 kPa (8 kgf/cm 2). weist auf Verschleiß oder Fehlfunktion der Kolbenringe oder undichte Ventilsitze hin.

Um die wahre Ursache der Fehlfunktion zu ermitteln, sollten Sie 20–30 cm 3 Motoröl durch das Zündkerzenloch in jeden Zylinder gießen und die Kompression erneut prüfen.

Ein Anstieg der Kompression weist auf eine Fehlfunktion (Verschleiß) der Ringe oder des Zylinders hin; Wenn sich der Kompressionswert nicht erhöht hat, ist daher die Dichtheit des Ventilsitzes gebrochen.

Der Ölverbrauch für Abfälle wird durch Messung der Ölmenge, des Anteils, kontrolliert Füllstandsanzeige erreicht die Markierung "P" für eine bestimmte Kilometerleistung.

Mit zunehmendem Verschleiß der Motorteile steigt der Ölverbrauch.

Wenn der Ölverbrauch durch Abfall 0,25 Liter pro 100 km übersteigt, muss der Motor repariert werden.

Der Öldruck im System wird mit einem Kontrollmanometer überprüft, das anstelle des Öldrucksensors am Ölfilter angebracht wird (das Gewinde im Filter ist ¼-kegelig).

Der Öldruck beträgt bei warmem Motor und Durchschnittsgeschwindigkeit weniger als 100 kPa (1 kgf/cm 2) und weniger als 50 kPa (0,5 kgf/cm 2). Bei niedriger Leerlaufdrehzahl weist dies auf eine Fehlfunktion des Schmiersystems oder übermäßigen Verschleiß der Kurbelwellen- oder Nockenwellenlager hin. Dieser Motor muss repariert werden.

Der Geräuschpegel des Motors wird überprüft, indem der Betrieb im Leerlauf bei verschiedenen Kurbelwellendrehzahlen beobachtet wird. Der Motor muss auf eine Temperatur von 70-85° C erwärmt werden.

Hören Sie ohne Verwendung eines Stethoskops auf die Funktionsweise des Gasverteilungsmechanismus: Ventile – bei einer Drehzahl von 600–1200 min -1 Drücker – bei einer Drehzahl von 1000–1500 min -1 Nockenwellenräder - bei einer Drehzahl von 1000-2000 min -1.

Hören Sie mit einem Stethoskop auf die Funktion der Kolbengruppe, der Pleuelstange und der Hauptlager während eines starken kurzfristigen Anstiegs der Kurbelwellendrehzahl auf 2500 min -1.

Klopfen und Klappern von Kolben, Kolbenringen, Klopfen von Pleuellagern, hörbar mit einem Stethoskop, sind nicht erlaubt; Deutliches Klopfen von Kolbenbolzen, Hauptlagern, Klopfen oder scharfes, hohes Geräusch von Steuerrädern, scharfes, deutliches Klopfen von Ventilen und Drückern, scharfes Klopfen und hohes Geräusch von Ölpumpenzahnrädern und ihrem Antrieb, hohes Geräusch und Quietschen des Laufrads und Lagers der Kühlmittelpumpe, hörbar ohne Stethoskop.

Gleichmäßiges Klopfen von Ventilen und Drückern ist erlaubt, das in allgemeines Geräusch übergeht; periodisches Klopfen von Ventilen und Drückern bei normalem Spiel im Ventilmechanismus; deutliches Klopfen der Ventile und Drücker, das bei einer starken Änderung der Kurbelwellendrehzahl des Motors verschwindet oder auftritt; sanftes, unscharfes Geräusch der Nockenwellenantriebsräder und das Geräusch der Ölpumpenräder und ihres Antriebs, das sich nicht vom allgemeinen Hintergrund abhebt.

Während des Betriebs des Fahrzeugs können verschiedene Motorstörungen auftreten, für deren Behebung es nicht erforderlich ist, das Fahrzeug in eine spezielle Werkstatt zu bringen.

Anhand des Betriebs des Motors können Sie bei ausreichender Geschicklichkeit dessen technischen Zustand beurteilen.

Durch das Gehör können vergrößerte Fugenspalten, unbeabsichtigte Ausfälle und das Lösen von Befestigungselementen erkannt werden.

Wenn Sie während des Betriebs eine Funktionsstörung des Motors feststellen, sollten Sie den Motor nicht überstürzt zerlegen, sondern vor der Demontage versuchen, die Ursache der Störung zu ermitteln.

Sie beginnen mit der Demontage des Motors, nachdem sie sich vergewissert haben, dass dieser Vorgang wirklich notwendig ist. Selbst eine teilweise Demontage des Motors stört in der Regel die Dichtungen, das Einlaufen der Gegenteile und erhöht deren Verschleiß im späteren Betrieb.