Das Mikroprozessor-Zündsystem ist darauf ausgelegt, das Arbeitsgemisch in den Motorzylindern zu zünden, indem es den optimalen Zündzeitpunkt für einen bestimmten Motorbetriebsmodus einstellt.

Dieses System steuert das PID-Economizer-Magnetventil.

Mit Hilfe eines Mikroprozessor-Zündsystems wird ein sparsamerer Motorbetrieb erreicht; Mit einer Erhöhung seiner Leistungsindikatoren wird der Betrieb des Motors mit Detonation ausgeschlossen und die Standards für Abgastoxizität werden eingehalten.

Dieses System ist langlebiger und zuverlässiger als das klassische Zündsystem.

Es gibt keine Verschleißteile (außer Zündkerzenelektroden).

Bei einigen Fahrzeugen kann das MIKAS 7 Steuergerät verbaut werden. 1.243.376-3-01.

- - Erzeugung elektrischer Stromimpulse für den Betrieb des EPHX-Magnetventils;

- – Gewährleistung des Betriebs des gesamten Systems im Standby-Modus (bei Ausfall einzelner Elemente des Systems);

- – Fehlerbehebung im System.

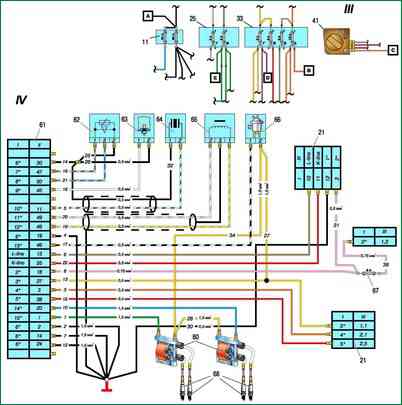

Das Hauptelement der Einheit – der Mikroprozessor – führt alle Berechnungen durch und generiert alle notwendigen Daten, um den Betrieb des Zündsystems und des EPHH sicherzustellen. Das Gerät funktioniert mit folgenden Sensoren und Baugruppen:

- - Kurbelwellenpositions- und Drehzahlsensor (Synchronisationssensor);

- - Absolutluftdrucksensor im Ansaugrohr des Motors;

- - Motortemperatursensor;

- - Klopfsensor;

- - Zündspulen;

- - EPHX-Magnetventil;

- - Diagnosekontrollleuchte.

Das Mikroprozessor-Zündsystem und das EPHH funktionieren wie folgt.

Beim Einschalten der Zündung leuchtet die Warnleuchte auf der Instrumententafel auf. Zu diesem Zeitpunkt arbeitet der Mikroprozessor im Selbstdiagnosemodus.

Nach Beendigung dieses Modus erlischt die Kontrollleuchte, wenn keine Störungen erkannt werden, bzw. leuchtet auf, wenn eine Störung erkannt wird.

Erlischt die Signaleinrichtung, ist die Anlage betriebsbereit und betriebsbereit.

Wenn der Motor vom Anlasser angelassen wird, liefert das Steuergerät basierend auf den Signalen des Kurbelwellen-Positionssensors elektrische Stromimpulse an die Zündspulen, um den Betrieb der Zündkerzen entsprechend der Zündreihenfolge der Motorzylinder sicherzustellen 1-3-4-2.

Hochspannung von jeder Zündspule wird gleichzeitig an zwei Kerzen angelegt:

- – zur Zündkerze im Zylinder, wo der Kompressionshub des Arbeitsgemisches stattfindet (zum Beispiel der 1. Zylinder) und die elektrische Entladung, die es zündet;

- - Gleichzeitig kommt es zu einer elektrischen Entladung in der zweiten Kerze im vierten Zylinder, wo der Abgaskreislauf stattfindet, diese Entladung hat keinen Einfluss auf den Betrieb des Motors.

Fehler im Zündsystem und EPHH

Das Steuergerät verfügt über einen Selbstdiagnosemodus, mit dem Sie Fehlfunktionen im System feststellen können.

Wenn das Steuergerät im Selbstdiagnosemodus die Fehlfunktion nicht feststellen kann, muss ein spezielles Gerät DST-2 mit der entsprechenden Kassette (Kassette mit dem Programm) verwendet werden.

In diesem Fall müssen Sie die mit dem Gerät gelieferten Anweisungen befolgen.

Das Steuergerät gibt im Eigendiagnosemodus Lichtcodes an die Kontrollleuchte aus.

Jede Störung hat ihren eigenen digitalen Code. Der digitale Code wird durch die Anzahl der Einschaltungen der Kontrollleuchte bestimmt.

Zuerst wird die Anzahl der Lampeneinschaltungen gezählt, um die erste Ziffer des Codes zu bestimmen (z. Maßnahmen, Nummer 1 – ein kurzer Einschluss von 0,5 s, Nummer 2 – zwei kurze Einschlüsse, dann gibt es eine Pause von 1,5 s.

Danach wird die Anzahl der Einschlüsse gezählt, um die zweite Ziffer des Codes zu bestimmen, dann die dritte, danach gibt es eine Pause von 4 Sekunden, die das Ende des Codes bestimmt).

Wenn der Code dreistellig ist, wird die erste Ziffer 1 Sekunde lang angezeigt.

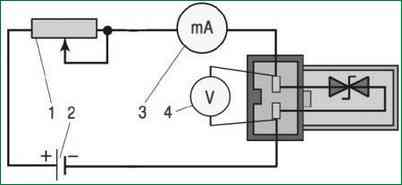

Um das Steuergerät in den Selbstdiagnosemodus zu versetzen:

- - Trennen Sie die Batterie für 10–15 Sekunden und schließen Sie sie dann wieder an;

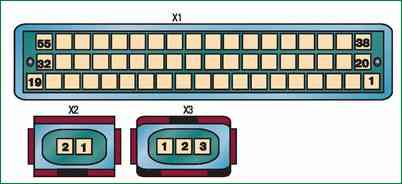

- - Starten Sie den Motor und lassen Sie ihn 30-60 Sekunden lang im Leerlauf laufen. - Verbinden Sie die Anschlüsse der Diagnosebuchse mit einem separaten Kabel gemäß der Abbildung.

Die Steckdose wird im Motorraum an der Spritzwand auf der linken Seite montiert.

Nachdem das Steuergerät in den Eigendiagnosemodus geschaltet wurde, sollte die Kontrollleuchte dreimal den Code 12 blinken, was den Beginn des Eigendiagnosemodus anzeigt.

Die folgenden Codes zeigen einen vorhandenen Fehler oder mehrere Fehler an. Jeder Code wird dreimal wiederholt.

Nachdem alle Codes vorhandener Fehler angezeigt wurden, wird Code 12 dreimal angezeigt und die Codes werden erneut angezeigt.

Wenn das Steuergerät die Störung nicht feststellen kann oder keine Störung vorliegt, wird Code 12 angezeigt. Diagnosecodes sind in der Tabelle aufgeführt.

Code-Nr. – Fehler

- 12 – Selbsttestmodus aktiviert

- 15 – Kurzschluss im Stromkreis des Absolutdrucksensors

- 16 – Schaltkreis des Absolutdrucksensors offen

- 21 – Kurzschluss im Stromkreis des Motortemperatursensors

- 22 – Offener Stromkreis im Motortemperatursensor

- 25 - Unterspannung im Bordnetz des Fahrzeugs

- 51,52, 61-65 – Fehler der Steuereinheit

- 53 – Fehlfunktion des Kurbelwellen-Positionssensors oder starke Störung im Bordnetz des Fahrzeugs

- 181 – Kurzschluss im Stromkreis der Diagnoseanzeigelampe (wird nur vom DST-2 erkannt)

- 182 – Offener Stromkreis der Diagnoseanzeigelampe (vom DST-2 erkannt)

- 197 – Kurzschluss im EPHX-Ventilkreislauf

- 198 – Offener Kreislauf des EPHX-Ventils

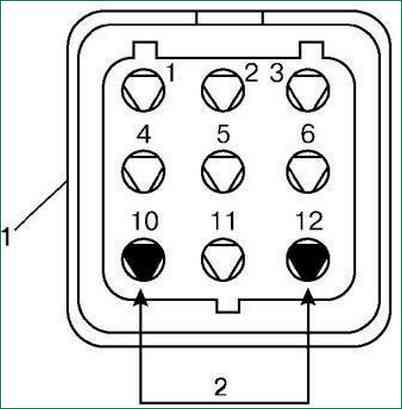

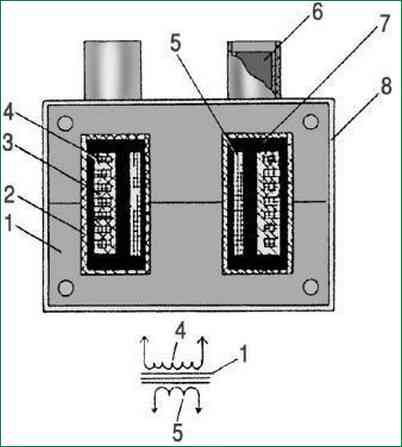

Motorkurbelwellen-Positionssensor (Zeitsteuerung)

Der induktive Sensor ermittelt die Winkelposition der Motorkurbelwelle, die Synchronisierung des Steuergeräts mit dem Arbeitsprozess des Motors und seiner Drehzahl.

Der Klopfsensor ist auf der rechten Seite des Zylinderblocks im Bereich des vierten Zylinders verbaut.

Der klopfende Betrieb des Motors kann zur Zerstörung von Motorteilen (z. B. Kolben, Kopfdichtung usw.) führen.

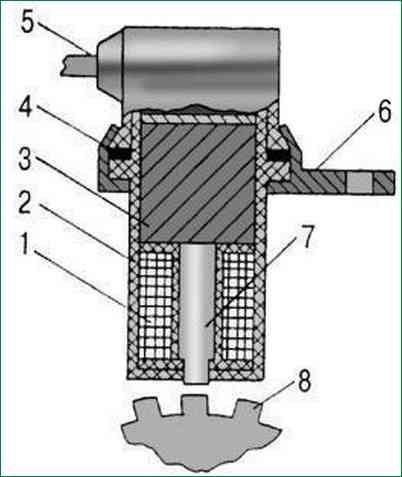

Die Hauptelemente des Sensors: piezoelektrisches Quarzelement 7 und Trägheitsmasse 6 (Unterlegscheibe). Wenn der Motor läuft, kommt es zu Vibrationen seiner Teile.

Die träge Masse 6 des Sensors wirkt auf das piezoelektrische Element 7; Darin entstehen elektrische Signale einer bestimmten Größe und Form.

Das Auftreten einer Detonation im Motorbetrieb erhöht die Vibration stark, wodurch sich die Spannungsamplitude der elektrischen Signale des Sensors erhöht.

Elektrische Signale vom Sensor werden an die Steuereinheit übertragen.

Anhand der Signale des Klopfsensors korrigiert das Steuergerät den Zündzeitpunkt, bis die Klopfgeräusche aufhören.

Wenn der Sensor oder seine Stromkreise ausfallen, signalisiert das Steuergerät dem Fahrer dies durch Einschalten der Warnleuchte.

Die Korrektheit des Sensors kann nur bei laufendem Motor mit dem DST-2-Gerät überprüft werden.

Fehlerhafter Sensor sollte ersetzt werden

Temperatursensor

Der Kühlmitteltemperatursensor ist ein Halbleiterelement, das seine Leitfähigkeit abhängig von der Umgebungstemperatur ändert.

Der Sensor ist in der Thermostatdüse eingebaut ata und dient zur Bestimmung der Temperatur des Motorkühlmittels.

Der Sensor ist in den elektronischen Schaltkreis des Steuergeräts eingebunden, der durch die Größe des Spannungsabfalls im Sensorschaltkreis (abhängig von der Temperatur) den Zündzeitpunkt korrigiert.

Wenn eine Fehlfunktion des Sensors oder der Sensorkreise auftritt, signalisiert das Steuergerät dem Fahrer dies durch Einschalten der Warnleuchte.

Die Korrektheit des Sensors muss mit dem DST-2-Gerät überprüft werden; in Abwesenheit, durch die Größe des Spannungsabfalls im Sensorkreis bei verschiedenen Temperaturen.

überprüft durch das DST-2-Gerät als Teil des Fahrzeugs.

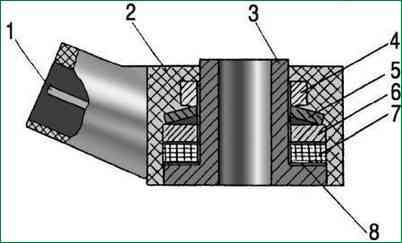

Zündspule

Zündspulen sind so konzipiert, dass sie elektrischen Hochspannungsstrom erzeugen, um das Arbeitsgemisch in den Motorzylindern zu zünden.

Zündspulen (2 Stück) sind oben auf dem Motor montiert.

Die Zündspule ist ein Transformator. Die Primärwicklung 5 ist auf den Magnetkreis 1 gewickelt und die Sekundärwicklung 3 ist abschnittsweise darüber gewickelt.

Die Wicklungen sind in einem Kunststoffgehäuse 2 eingeschlossen.

Der Raum zwischen den Wicklungen wird mit Masse 7 gefüllt.

Am Gehäuse 6 befinden sich Nieder- und Hochspannungsanschlüsse.

Vom Steuergerät werden der Zündspule elektrische Niederspannungsimpulse zugeführt.

In der Zündspule werden sie in elektrische Hochspannungsimpulse umgewandelt, die über Drähte an die Kerzen übertragen werden.

Die elektrische Entladung erfolgt gleichzeitig in zwei Kerzen des ersten und vierten Zylinders oder des zweiten und dritten Zylinders.

Zum Beispiel kommt es zu einer elektrischen Entladung in der Kerze des ersten Zylinders, wenn der Kompressionstakt dort endet; Die zweite Entladung erfolgt in der Kerze des vierten Zylinders, wenn dort der Auspufftakt erfolgt.

Eine elektrische Entladung in der Zündkerze des vierten Zylinders während des Ausstoßtakts hat keinen Einfluss auf den Betrieb des Motors.

Bei weiterer Drehung der Kurbelwelle kommt es in der vierten Kerze zu einer elektrischen Entladung, die einen Hochspannungsverlust und einen Isolationsdurchbruch verursacht.

Wenn Öl auf die Drähte gelangt, sollten diese mit einem in Benzin getränkten Lappen abgewischt werden.

Überprüfen Sie ggf. den Zustand der stromführenden Ader des Kabels mit einem Ohmmeter.

Der Widerstand der Leitungen zum 1. und 2. Zylinder sollte nicht mehr als 1000 Ohm betragen und der Widerstand der Leitungen zum 3. und 4. Zylinder sollte nicht mehr als 900 Ohm betragen.

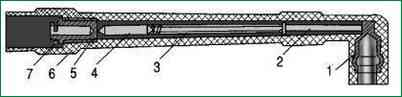

Zündkerzentipps

Hochspannungskabel werden über spezielle Kabelschuhe mit den Kerzen verbunden

Die Vorrichtung der Spitze ist in Abbildung 8 dargestellt

Der Widerstand einer guten Spitze sollte nicht mehr als 8000 Ohm betragen.