Monoblock – ein einteiliges Design von Zylinderblock und Zylinderkopf ohne Gasverbindung

Diese Lösung ermöglicht es Ihnen, mit hohem Verbrennungsdruck in den Motorzylindern zu arbeiten und eine hohe Energieleistung sicherzustellen

Dies reduziert die Spannung im oberen Teil der Zylinder und verhindert eine Verformung der Ventilsitze, was die Haltbarkeit des Motors erhöht.

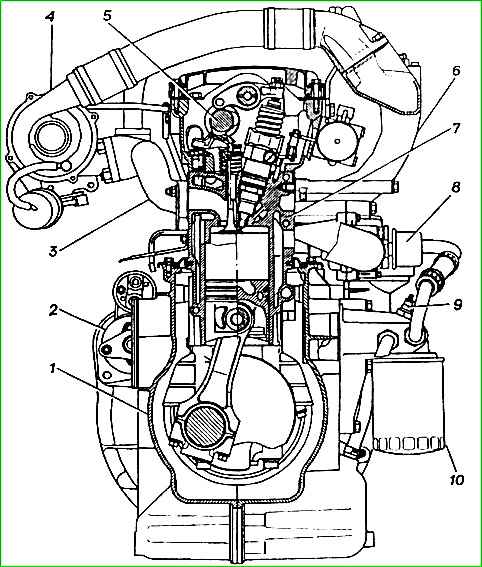

Pumpeneinspritzdüsen – verfügen über einen mechanischen Antrieb und eine elektronisch-mechanische Steuerung.

Die Kraftstoffzufuhr wird von einem Mikroprozessor abhängig von der Kurbelwellendrehzahl, der Gaspedalstellung und den Signalen der am Motor installierten Sensoren gesteuert.

Der Vorteil des Pumpe-Düse-Systems ist der hohe Einspritzdruck des Kraftstoffs und damit eine bessere Zerstäubung, was eine höhere Energieleistung bei geringerem Gewicht im Vergleich zu ähnlichen Motoren mit Hochdruck-Kraftstoffpumpen ermöglicht.

Die elektronische Steuerung gewährleistet Änderungen der Motorleistungseigenschaften je nach Fahrbedingungen sowie eine ständige Motordiagnose.

Wenn in seinen Systemen ein Notfall oder eine Fehlfunktion auftritt, wird die Kraftstoffzufuhr reduziert oder gestoppt.

Das Starten des Motors bei winterlichen Bedingungen wird durch in jedem Motorzylinder installierte Glühkerzen gewährleistet.

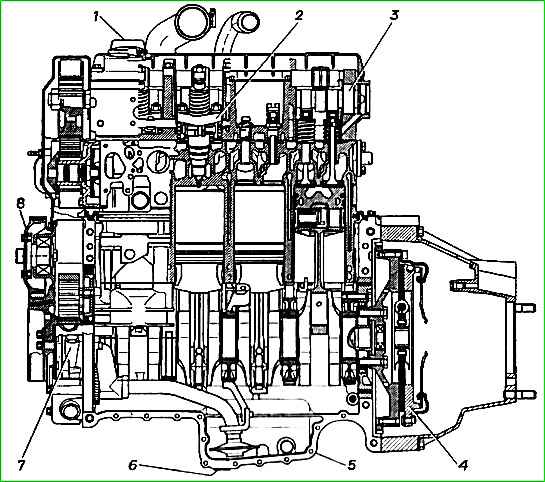

Monoblock – Guss, Gusseisen. Und der Monoblock beherbergt die blinden Motorzylinder, Gas- und Luftkanäle, den Kühlmantel, die Kanäle des Schmiersystems und die Kanäle, die die Pumpe-Düse-Einspritzdüsen mit Kraftstoff versorgen.

Gusseisensitze, Ventilbuchsen und ein Kupfereinsatz für Pumpe-Düse-Einheiten sind in den Monoblock eingepresst.

Der vordere Stützring des Monoblocks ist im Kurbelgehäuse des Motors eingebaut und besteht aus einem äußeren Aluminiumring und einem inneren Stahlring.

Die Ringe sind durch aufvulkanisiertes Gummi voneinander getrennt.

Der vordere Stützring wird auf das Ölpumpengehäuse gepresst.

Die Ölpumpenbaugruppe mit dem vorderen Stützring wird auf dem Kurbelwellenbett montiert und mithilfe von Montagehülsen relativ dazu zentriert.

Beim Einbau in einen Monoblock-Motor wird der vordere Stützring durch zwei Montagehülsen relativ zur Achse der Kurbelwelle zentriert.

Der hintere Stützring des Monoblocks ist im Kurbelgehäuse des Motors eingebaut und besteht aus 113 zwei Aluminiumteilen, die durch anvulkanisiertes Gummi voneinander getrennt sind.

Bei der Montage am Kurbelgehäuse des Motors wird der Ring durch zwei Stifte relativ zur Achse der Kurbelwelle zentriert.

Gummielemente an den vorderen und hinteren Trägerringen dienen der Reduzierung der Motorgeräusche.

Die Kurbelwellen-Öldichtungen werden in den Löchern im hinteren Ring des Ölpumpengehäuses installiert.

Kolben bestehen aus einer speziellen Aluminiumlegierung mit einem widerstandsfähigen Gusseiseneinsatz unter dem oberen Kompressionsring.

Der Kolbenschaft ist mit kolloidalem Graphit beschichtet.

Um normale Temperaturbedingungen aufrechtzuerhalten, werden die Kolben mit Öl gekühlt, das von einer Öldüse zugeführt wird (ein Ölstrahl wird in den Hohlraum des Kolbenbodens gerichtet).

Kolbenringe. Der Kolben hat zwei Kompressionsringe und einen Ölabstreifring.

Kolbenbolzen – Stahl, schwimmend gelagert, die Bewegung des Kolbens wird durch Sicherungsringe begrenzt.

Pleuelstange - Stahl, geschmiedet.

Die Pleuelstange wird schließlich zusammen mit der Kappe verarbeitet, daher sind die Pleuelkappen nicht austauschbar.

Auf der Abdeckung und der Pleuelstange befinden sich Paarungsmarkierungen.

Eine Stahl-Bronze-Buchse wird in den oberen Kopf der Pleuelstange eingepresst und nach dem Pressen vernäht. Im unteren Kopf sind Stahl-Bronze-Einsätze angebracht, die mit einer Ranke befestigt werden.

Kurbelwelle des Motors ist aus geschmiedetem Stahl.

Haupt- und Pleuelzapfen sind nitriert, um die Verschleißfestigkeit zu erhöhen.

Um die Pleuellager zu schmieren, sind in den Kurbelwellenzapfen Ölkanäle angebracht.

Am vorderen Ende der Kurbel Auf dieser Welle sind ein Ölpumpen-Antriebsrad, eine Nockenwellen-Antriebsrad-Riemenscheibe und ein mit der Riemenscheibe kombinierter Torsionsschwingungsdämpfer installiert.

Die Kurbelwelle wird durch vier Stahl-Aluminium-Halbringe, die in den Aussparungen des vierten Hauptträgers montiert sind, gegen axiale Bewegungen gesichert und durch einen radialen Vorsprung am Halbring gegen Verdrehen gesichert.

Um Motorvibrationen zu reduzieren, ist die Kurbelwelle ausgewuchtet.

Kurbelwellenlagerschalen sind dreischichtig.

Die Ober- und Unterschalen der Haupt- und Pleuellager sind nicht austauschbar.

Die oberen Hauptlager sind mit Nut und Nut gefertigt, die unteren Lager sind glatt.

Die Pleuellager zur Einstellung des Kolbenspiels sind exzentrisch.

Kurbelwellen-Drehschwingungsdämpfer mit Gummielement, nicht trennbar.

Schwungrad – Guss, Gusseisen, mit einem Zahnkranz aus gepresstem Stahl.

Basisdaten für Anpassungen und Kontrolle

Der Spalt zwischen den Hebeln und der Rückseite der Auslassventilnocken beträgt bei einem kalten Motor bei 15–20 °C 0,3–0,34 mm

Der Abstand zwischen den Hebeln und der Rückseite der Einlassventilnocken beträgt bei einem kalten Motor bei 15–20 °C 0,15–0,19 mm

Öldruck (zur Kontrolle, unterliegt keiner Anpassung), nicht weniger, kPa (kgf/cm 2):

- - im Leerlauf (bei Öltemperatur 80 -90° C) - (1,0)

- - bei Nenndrehzahl (3800 U/min) der Motorkurbelwelle - (5,0-7,0)

Optimale Flüssigkeitstemperatur im Motorkühlsystem, °C 85-95

Mindestdrehzahl der Kurbelwelle im Leerlauf, U/min. 850

Durchbiegung* des Riemens (zwischen Generator- und Lüfterriemenscheiben) der Antriebseinheiten bei Druck mit Kraft (4 kgf), 10 mm

Einbauhub des Pumpe-Düse-Kolbens, 8,04+0,05 mm (für GAZ-560, GAZ-5601); 8,4 mm (für GAZ-5602)

Hub des Pumpe-Düse-Kolbens bis zum oberen Totpunkt des Kolbens des ersten Zylinders: 3,2 mm (für GAZ-560, GAZ-5601) 3,14 mm (für GAZ-5602)