La culata es de hierro fundido, en cuyas cavidades internas hay canales de entrada y salida cerrados por válvulas

Para garantizar la evacuación del calor, la culata dispone de cavidades internas por las que circula el refrigerante

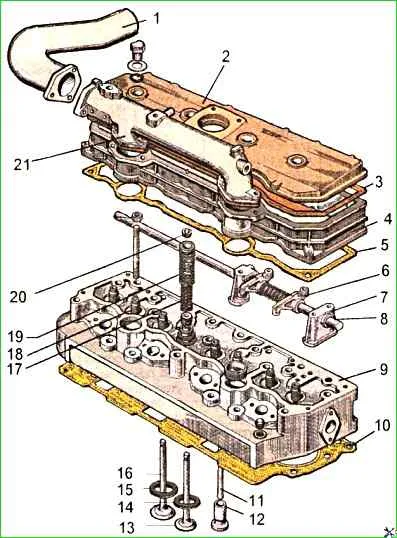

La culata 9 tiene asientos de válvula insertados 14 y 15, hechos de una aleación resistente al calor y al desgaste.

En la parte superior de la culata se encuentran las rejillas 7, el eje de balancines 8 con los balancines 6, la tapa de la culata 4, el colector de admisión y la tapa 2 que cierra el mecanismo de válvulas.

Se instalan cuatro inyectores en el cabezal del lado de la bomba de combustible y un colector de escape está conectado al cabezal del lado del generador.

Para sellar el conector entre la culata y el bloque de cilindros se instala una junta 10 fabricada en acero al amianto.

Los orificios para las camisas de los cilindros y el canal de aceite están bordeados con chapa de acero.

Cuando un motor diésel se ensambla en fábrica, los orificios de la junta del cilindro están bordeados adicionalmente con anillos partidos fluoroplásticos.

La culata debe limpiarse de incrustaciones, depósitos de carbón y lavarse.

No se permiten grietas y fugas en el montaje de enchufes tecnológicos.

Al probar hidráulicamente la camisa líquida de la culata del cilindro bajo una presión de 0,40 ± 02 MPa durante 3 minutos, no se permiten fugas ni caídas.

Después de reemplazar los tapones con fugas, se debe probar nuevamente la culata del cilindro para detectar fugas.

La falta de planitud de la superficie de contacto de la culata con el bloque no debe exceder los 0,1 mm a lo largo de la culata (0,05 mm para una culata nueva).

La falta de planitud de la superficie de contacto de la culata con el colector de escape no debe exceder los 0,2 mm en toda su longitud (0,1 mm para una culata nueva).

La altura de la culata debe ser de al menos 100,7 mm (103-0,22 mm para una culata nueva).

No se deben dañar los orificios roscados para los espárragos de la culata.

Los chaflanes de trabajo de los asientos y discos de las válvulas deben mecanizarse en un ángulo de 45+0,5.

La desviación de la superficie del chaflán de trabajo del asiento con respecto a la superficie del casquillo guía después del procesamiento no debe exceder los 0,05 mm.

El descentramiento de la superficie del chaflán de trabajo del plato de la válvula con respecto a la superficie de la varilla no se permite más de 0,03 mm.

El ancho del chaflán de trabajo del asiento después del procesamiento debe ser de 2,0-2,2 mm.

La altura de la correa cilíndrica del disco de la válvula debe ser de al menos 1,5 mm.

Los asientos de válvula enfriados a -120 °C deben presionarse en la culata calentada a 70 °C.

La protuberancia del casquillo guía por encima del plano de la culata del cilindro, es decir, el tamaño desde el extremo superior del casquillo guía hasta la superficie del hueco del cilindro para los resortes de válvula, debe corresponder a 33-1,0 mm.

Las válvulas deben estar rectificadas y ajustadas firmemente a los asientos.

La calidad del lapeado debe comprobarse por la presencia de una tira anular mate en las superficies cónicas de la válvula y el asiento.

El ancho de la tira debe ser de 15-2,0 mm; No se permiten pausas de striptease.

El ancho del bisel rectificado del asiento de la válvula debe ser el mismo en toda su longitud; La diferencia en el ancho del bisel del asiento no se permite más de 0,5 mm.

La tira de la válvula debe ubicarse a no más de 1,0 mm del borde de la correa cilíndrica del disco de la válvula.

La estanqueidad del ajuste de la placa de la válvula al asiento debe comprobarse utilizando un dispositivo neumático KI-16311, a una presión de aire de 0,03-0,05 MPa; No se permiten fugas de aire (burbujas).

Es posible comprobar la estanqueidad del ajuste de las válvulas a los asientos vertiendo queroseno en los canales de entrada y salida; No se permiten fugas ni la aparición de gotas de queroseno debajo de las placas de la válvula durante 2 minutos.

Después de rectificar las válvulas hasta los asientos, se deben lavar la culata y las válvulas hasta eliminar completamente la pasta de lapeado de las piezas.

Los vástagos de las válvulas en los casquillos guía deben moverse libremente, sin balanceo lateral perceptible.

Los vástagos de las válvulas deben lubricarse con aceite de motor M-10G2 antes del montaje.

El rebaje de los planos inferiores de las placas de las válvulas de admisión y escape con respecto al plano inferior de la culata debe estar entre 1,05 y 1,25 mm.

Cuando se instalan en la culata, los tapones pueden sellarse con zinc o titanio lilami.

Los extremos de las bujías después del prensado no deben sobresalir del plano de la culata.

Se permite una falta de rectitud del vástago de la válvula en toda su longitud, no más de 0,022 mm (para una válvula nueva - 0,015).

No se permiten grietas ni pelos en las superficies de la válvula. El 100% de las válvulas están sujetas a control. La prueba debe realizarse mediante el método luminiscente.

Los resortes de las válvulas deben someterse a una inspección del 100% utilizando un detector de fallas magnético; No se permiten grietas en los resortes.

El espacio entre el extremo y la rosca de trabajo de los resortes de válvula no debe ser superior a 0,3 mm cuando se mide a una distancia de 5 a 10 mm desde el extremo de la bobina.

La no perpendicularidad de las superficies de soporte de los resortes de las válvulas con respecto a su eje en estado libre no se permite más de 1° a lo largo de los resortes.

Al inspeccionar las superficies de soporte de los resortes, deben estar planas en un arco de al menos ¾ de la circunferencia de la espira final.

Después de atornillar los espárragos en la culata, se permiten abolladuras de hasta 0,1 mm de profundidad en las zonas que no tienen rosca.

Las galletas no deben sobresalir más de 1,4 mm por encima del plano del plato del resorte de la válvula; no se hunda más de 1,8 mm.

Mecanismo de roca

Los tornillos de ajuste del balancín deben atornillarse en los balancines a lo largo de toda la rosca, y las contratuercas deben atornillarse firmemente a los tornillos, pero sin engancharse.

La dureza de la superficie de impacto del balancín debe corresponder a 49-57 HRC. La rugosidad de la superficie mecanizada del percutor debe ser Ra≤0,3 micras.

Los balancines deben encajar perfectamente contra la superficie de apoyo de la culata.

Los tapones del eje del balancín deben estar bien envueltos y garantizar conexiones apretadas.

Los conductos de aceite de los balancines de las válvulas y los ejes de los balancines deben limpiarse, lavarse y soplarse a fondo con aire comprimido.

Los balancines deben girar libremente sobre el eje del balancín sin atascarse.

Se permite un descentramiento radial de la varilla con respecto a su superficie esférica de hasta 0,5 mm.

La falta de planitud de la superficie de la cubierta adyacente a la culata y la superficie de la cubierta adyacente a la tapa de la cubierta no se permite más de 0,25 mm en toda su longitud.

Múltiples de admisión y escape

Las superficies de las bridas adyacentes a la culata deben estar en el mismo plano; bajo una carga de al menos 300 N, la desviación de la planitud no se permite más de 0,15 mm (para una brida nueva - 0,1 mm).

Las superficies internas del colector de admisión deben estar limpias, libres de depósitos de carbón y hollín.

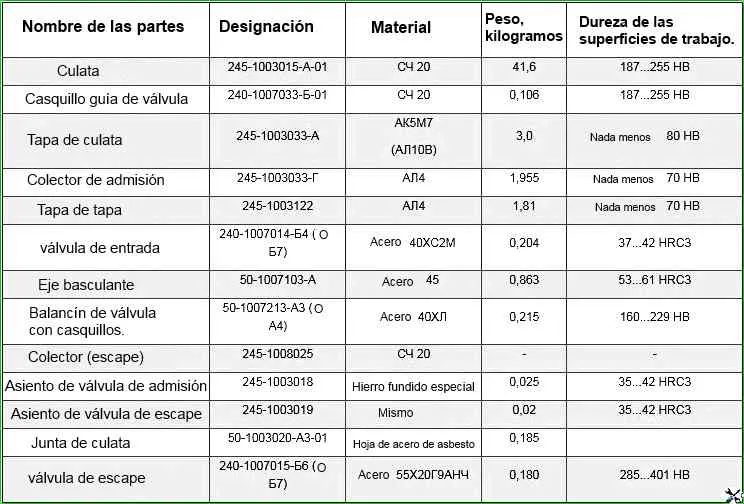

Parámetros principales de las piezas de cabezal y distribución de gas

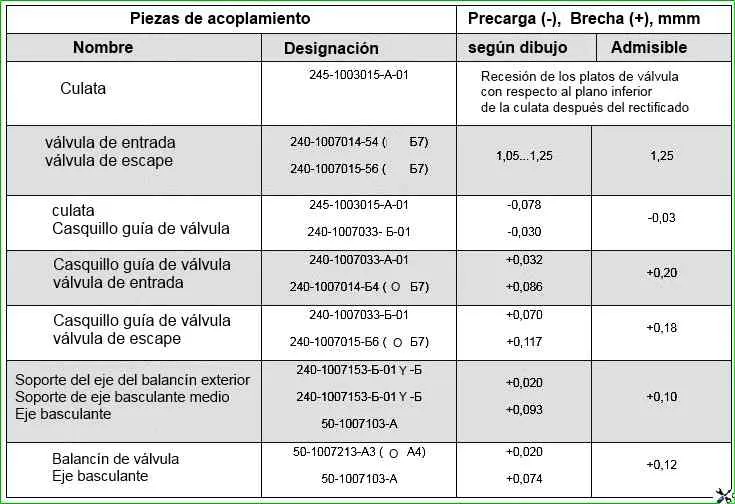

Conexiones de montaje de la culata y sus piezas