El árbol de levas está hecho de acero, con levas endurecidas y un engranaje para accionar el distribuidor de encendido, y es impulsado por dos engranajes

El árbol de levas descansa sobre cinco soportes provistos de casquillos de cinta bimetálica; las holguras diametrales en los cojinetes del árbol de levas en el nuevo motor están comprendidas entre 0,03 y 0,09 mm para los cuatro cojinetes delanteros y entre 0,025 y 0,077 mm para el quinto cojinete trasero.

El movimiento axial del árbol de levas está limitado por una brida ubicada entre el engranaje y el extremo delantero del primer muñón, que está fijado al extremo delantero del bloque con dos pernos.

La diferencia entre la altura del anillo espaciador colocado en el muñón delantero del árbol de levas y el espesor de la brida es de 0,08–0,208 mm.

Estos valores corresponden al juego axial del árbol de levas de un motor nuevo.

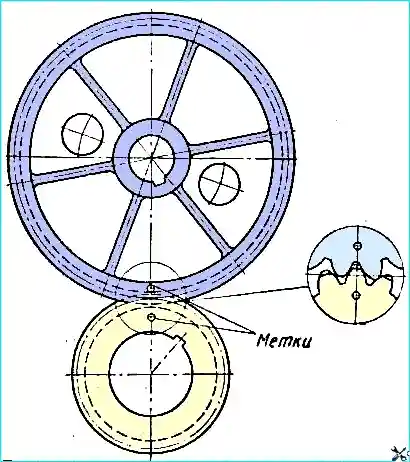

Para una correcta instalación mutua de los engranajes, es necesario colocar el engranaje del cigüeñal y el engranaje del árbol de levas de manera que las marcas estén en la misma línea que une los centros de estos engranajes (Fig. 1).

Válvulas: en cabeza, ubicadas en la culata en una fila, inclinadas respecto al eje del cilindro; son accionados por el árbol de levas mediante bielas, empujadores y balancines.

Las válvulas están hechas de acero resistente al calor; - el ángulo del chaflán de trabajo del asiento de la válvula de entrada es de 30°, el asiento de la válvula de salida es de 45°; El vástago de la válvula de escape tiene un orificio relleno de sodio y la placa de la válvula tiene un bisel soldado resistente al calor en el asiento.

Para aumentar su vida útil, las válvulas de escape se giran a la fuerza durante el funcionamiento del motor mediante un mecanismo especial.

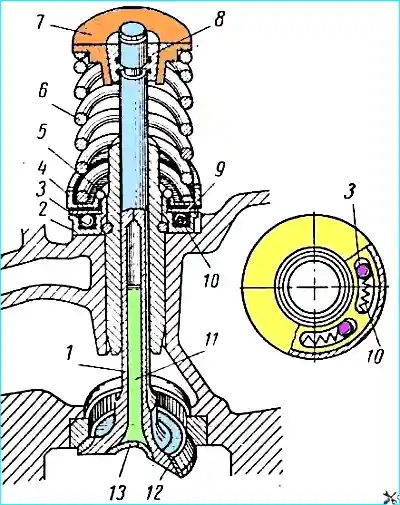

El mecanismo de giro de la válvula de escape (fig. 2) consta de una carcasa fija 2, cinco bolas 3 y sus resortes de retorno 10 (colocados en huecos inclinados de la carcasa, realizados a lo largo de un arco), un resorte de disco 9, una arandela de empuje 4, sobre la que presiona el resorte de la válvula a través de un anillo de bloqueo 5.

La arandela de empuje 4 y el resorte de disco con un espacio están colocados en el saliente de la carcasa, que se encuentra en un zócalo especial en la culata (Fig. 3).

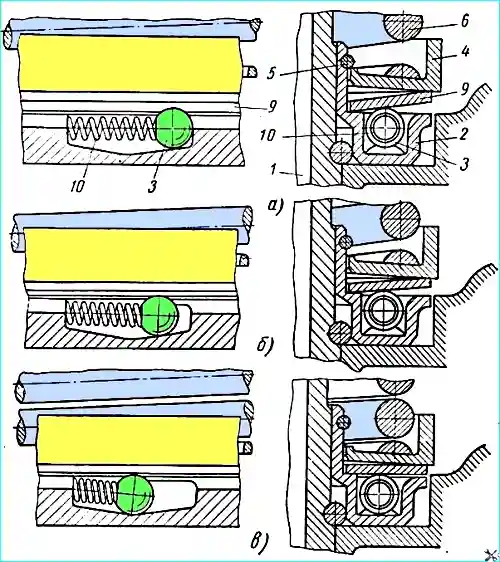

Cuando la válvula está cerrada (Fig. 3, a), la fuerza del resorte 6 se transmite a través de la arandela de empuje 4 al borde exterior del resorte de disco 9, que descansa con su borde interior sobre el hombro de la carcasa 2.

Cuando la válvula se abre (Fig. 3, b), la fuerza del resorte de la válvula aumenta; Bajo la influencia de una mayor fuerza, el resorte de disco, que descansa sobre las bolas, se endereza;

- aparece un hueco entre el borde interior del resorte y el hombro de la carcasa, y la fuerza de los resortes 10 comienza a transmitirse a las bolas 3, las cuales, rodando a lo largo de las superficies inclinadas de los huecos, hacen girar el resorte de disco 9 y la arandela de empuje 4 en un cierto ángulo, y con ellos el resorte de válvula 6 y la válvula 1.

Cuando la válvula se cierra (Fig. 3, c), la fuerza del resorte de la válvula disminuye y la desviación del resorte del disco aumenta; se apoya contra el hombro de la carcasa, liberando las bolas, que bajo la acción de los resortes vuelven a su posición original, encajándose entre la arandela y la superficie inclinada de la carcasa.

Al desmontar un motor que ha recorrido más de 70.000 km, es necesario comprobar el estado de los muelles 10 (ver fig. 2 y 3) y de las bolas del mecanismo de giro de la válvula de escape.

Si se encuentran rastros de desgaste en las espiras del resorte, se debe girar el resorte con la sección desgastada hacia abajo.

Al montar el mecanismo de rotación de la válvula, se debe prestar atención a la correcta instalación de las bolas y los resortes.

Cuando se ensamblan correctamente, los resortes deben estar espaciados colocado detrás de las bolas en relación con la dirección de rotación seleccionada.

Los balancines de válvulas son de acero forjado con un buje de bronce.

Los elevadores de válvulas son de acero y huecos. Para aumentar la fiabilidad del par leva-empujador, se suelda una fundición especial en el extremo del empujador.

En la parte inferior del empujador hay agujeros para drenar el aceite que entra en el empujador.

Varillas de acero con extremos esféricos endurecidos.

El colector de admisión, fabricado en aleación de aluminio, común a ambas bancadas de cilindros, está situado entre las culatas y está equipado con una camisa de agua para calentar la mezcla.

Las tuercas que sujetan el colector de admisión a la culata deben apretarse de manera uniforme, con un patrón de apriete cruzado desde el centro hasta los bordes del colector, de modo que la junta de goma no se salga de la unión del colector de admisión con la culata.

El par de apriete de las tuercas debe estar entre 2 y 2,5 kgm.

Las líneas de gases de escape son compuestas, hechas de hierro fundido maleable, una a cada lado del bloque.

El montaje del conducto de gas compuesto en el motor debe realizarse en el siguiente orden:

- - la junta de la junta debe estar ubicada debajo del perno de amarre de la abrazadera; el eje del perno que aprieta la abrazadera en el brazo corto del gasoducto debe ser perpendicular a las bridas de fijación del gasoducto a la culata;

- - el eje del perno que aprieta la abrazadera en el brazo largo del gasoducto debe ser paralelo a las bridas de fijación del gasoducto a la culata.

El perno se instala con la cabeza hacia arriba; Par de apriete de los tornillos 1,4-1,7 kgm.

Apretar las tuercas que fijan la tubería de gases de escape compuesta a la culata en la siguiente secuencia: brida central - apretar primero la tuerca inferior, luego la superior, par de apriete 4-4,5 kgm; Bridas extremas: las tuercas deben apretarse con un par de apriete de 3-3,5 kgm.