Розподільний вал сталевий, із загартованими кулачками та шестернею приводу розподільника запалювання, приводиться у обертання двома шестернями

Розподільний вал лежить на п'яти опорах, забезпечених втулками з біметалічної стрічки, діаметральні зазори в підшипниках розподільного валу в новому двигуні знаходяться в межах 0,0З—0,09 мм для чотирьох передніх підшипників і в межах 0,025-0,077 мм для п'ятого.

Восьове переміщення розподільного валу обмежується фланцем, розташованим між шестірнею і переднім торцем першої шийки, який кріпиться до переднього торця блоку двома болтами.

Різниця між висотою розпірного кільця, одягненого на передню цапфу розподільчого валу, і товщиною фланця становить 0,08—0,208 мм.

Ці величини відповідають осьовому зазору у розподільчого валу нового двигуна.

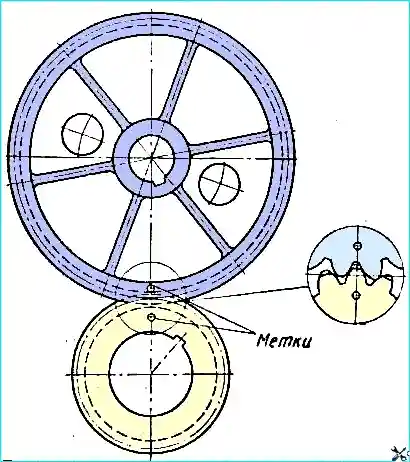

Для правильної взаємної установки шестерень потрібно поставити шестерню колінчастого валу та шестерню розподільчого валу так, щоб мітки знаходилися на одній прямій, що з'єднує центри цих шестерень (мал. 1).

Клапани - верхні, розташовані в головці блоку циліндрів в один ряд, похило до осі циліндра; рухаються від розподільного валу за допомогою штанг, штовхачів і коромисел.

Клапани виготовлені з жаростійкої сталі; - Кут робочої фаски сідла впускного клапана 30 °, випускного 45 °; стрижень випускного клапана має свердління, заповнене натрієм, а тарілка жаростійку наплавку посадкової фаски.

Випускні клапани для підвищення терміну їхньої служби примусово провертаються під час роботи двигуна спеціальним механізмом.

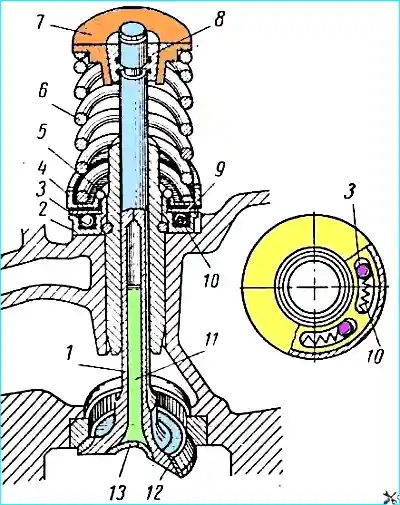

Механізм обертання випускного клапана (рис. 2) складається з нерухомого корпусу 2, п'яти кульок 3 та їх поворотних пружин 10 (що містяться в похилих поглибленнях корпусу, виконаних по дузі), дискової пружини 9, завзятої шайби 4, на яку тисне клапанна пружина>.

Упорна шайба 4 та дискова пружина із зазором надіті на виступ корпусу, який знаходиться у спеціальному гнізді головки блоку (рис. 3).

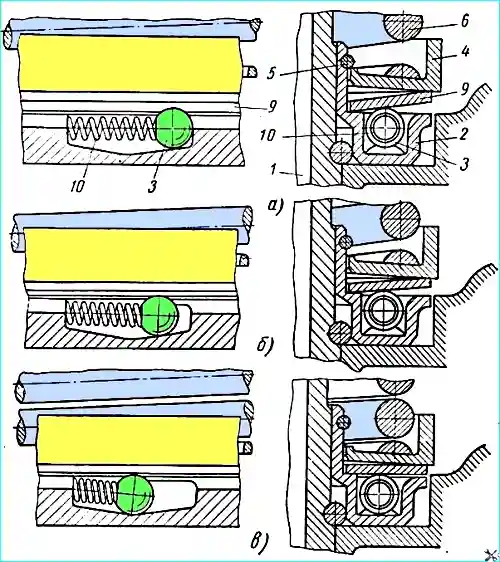

При закритому клапані (рис. 3, а) зусилля пружини 6 через упорну шайбу 4 передається на зовнішню кромку дискової пружини 9, що спирається внутрішньою кромкою в заплечик корпусу 2.

Під час відкриття клапана (рис. 3, б) зусилля клапанної пружини збільшується; під дією зусилля, що зросла, дискова пружина, спираючись на кульки, розпрямляється;

- між внутрішньою кромкою пружини і заплічником корпусу з'являється зазор, і зусилля пружин 10 починає передаватися на кульки 3, які, перекочуючись по похилим поверхням поглиблень, повертають дискову пружину 9 і наполегливу шайбу 4 на деякий кут, а з ними п.

Під час закриття клапана (рис. 3, в) зусилля клапанної пружини зменшується, прогин дискової пружини зростає; вона упирається в заплечик корпусу, звільняючи кульки, які під дією пружин повертаються у вихідне положення, заклинюючись між шайбою та похилою поверхнею корпусу.

При будь-якому розбиранні двигуна, що пройшов понад 70 000 км, необхідно перевіряти стан пружин 10 (див. рис. 2 і 3) та кульок механізму обертання випускного клапана.

При виявленні на витках пружини слідів зношування необхідно пружину повернути виробленою ділянкою вниз.

При складанні механізму обертання клапана слід звернути увагу на правильність встановлення кульок та пружин.

При правильному збиранні пружини повинні бути распокладені позаду кульок щодо обраного напрямку обертання.

Коромисли клапанів ковані, сталеві, з бронзовою втулкою.

Тлумачі клапанів сталеві, пустотілі. для підвищення надійності пари кулачок - штовхач на торець штовхача наплавлений спеціальний чавун.

У нижній частині штовхача передбачені отвори для зливу олії, що потрапляє в штовхач.

Штанги сталеві, із загартованими сферичними кінцями.

Впускний газопровід з алюмінієвого сплаву, загальний для обох рядів циліндрів, розташований між головками блоку і забезпечений водяною сорочкою для підігріву суміші.

Затягування гайок кріплення впускного газопроводу до головки блоку циліндрів треба проводити рівномірно, дотримуючись затягування хрест-навхрест від середини до країв газопроводу, щоб не відбувалося видавлювання гумової прокладки зі стику впускна труба—головка.

Момент затягування гайок має бути в межах 2-2,5 кгм.

Випускні газопроводи складові, з ковкого чавуну, по одному з кожного боку блоку.

Складання складового газопроводу на двигуні потрібно проводити в наступному порядку:

- - стик прокладки має бути розташований під стяжним болтом хомута; вісь болта, що стягує хомут на короткому плечі газопроводу, має бути перпендикулярна фланцям кріплення газопроводу до головки блоку циліндрів;

- - вісь болта, що стягує хомут на довгому плечі газопроводу, повинна бути паралельна фланцям кріплення газопроводу до головки блоку циліндрів.

Болт встановлюють головкою вгору; момент затягування болтів 1,4-1,7 кгм.

Затягування гайок кріплення складеного випускного газопроводу до головки блоки циліндрів проводити в наступній послідовності: середній фланець - спочатку кріпити нижню гайку, потім верхню, момент затяжки 4-4,5 кгм; крайні фланці - гайки кріпити моментом затягування 3-3,5 кгм.