Si es necesario, el desmontaje del motor ShPG se puede realizar en el coche sin desmontar el motor

Realizamos los trabajos en una fosa de inspección o en un ascensor.

Retire el cárter de aceite del motor (consulte Extracción del cárter de aceite y la bomba de aceite del motor en un automóvil).

Con una llave de vaso de 14 mm, desenrosque las dos tuercas que sujetan la tapa de la biela (el pistón debe estar en el PMI).

Utilizando un martillo con cabeza de plástico (o un martillo con cabeza de metal blando), golpee ligeramente las superficies laterales de la tapa para aflojar su asiento en los pernos de la biela.

Retire la tapa de la biela.

Mueva la biela hacia arriba.

Presionando el mango de madera de un martillo contra el conector de la cabeza inferior de la biela, empuje la biela hacia arriba hasta que el pistón salga del cilindro y retire el conjunto de pistón y biela.

Desmontamos del mismo modo los pistones con bielas de otros cilindros.

Sujete la biela en un tornillo de banco con revestimientos de mordazas de metal blando.

Utilice sus dedos para abrir con cuidado (sin ejercer mucha fuerza) el bloqueo del anillo de compresión superior y retire el anillo de compresión superior.

Retirar el anillo de compresión inferior de la misma forma

Retire los dos discos del anillo de aceite.

Retire el expansor del anillo raspador de aceite.

Para retirar el pistón de la biela, utilice un destornillador para levantar el anillo de retención del pasador del pistón y retirarlo de la ranura anular del pistón.

De la misma forma, retira el segundo anillo de bloqueo del dedo.

Deslizando el pasador del pistón, retírelo del orificio del pistón.

Retire el pistón de la cabeza superior de la biela.

Si algunas piezas de la biela y el grupo de pistones no están dañadas y están ligeramente desgastadas, se pueden volver a utilizar.

Por eso, durante el desmontaje, marcamos las piezas para que puedan instalarse en el cilindro anterior

Comprobación y montaje del grupo biela y pistón

Limpie la parte inferior del pistón de los depósitos de carbón con un raspador (se puede hacer con una lima vieja).

Limpie las ranuras de los aros del pistón de los depósitos de carbón utilizando un trozo del aro de compresión antiguo, girándolo.

Inspeccione los pistones, bielas, tapas: no deben tener grietas.

Inspeccione los revestimientos.

Si encuentra marcas, desgastes y descamación de la capa antifricción en la superficie de trabajo, reemplace los revestimientos por otros nuevos.

Mida el diámetro de los pistones en un plano perpendicular al eje del pasador del pistón, a una distancia de 52,4 mm del fondo del pistón.

Según los resultados de la medición, determine la distancia entre el pistón y el cilindro y, si es necesario, seleccione nuevos pistones para los cilindros.

La separación estimada entre el pistón y el cilindro (para piezas nuevas) es de 0,05 a 0,07 mm.

Se determina midiendo los cilindros y pistones y se garantiza instalando pistones de la misma clase que los cilindros.

Separación máxima permitida (si las piezas están desgastadas) 0,15 mm.

Si un motor usado tiene una holgura superior a 0,15 mm, es necesario hacer coincidir los pistones con los cilindros: la holgura debe ser lo más cercana posible a la de diseño.

Inserte un dedo lubricado con aceite de motor en el orificio del saliente del pistón.

El pasador gira libremente en los resaltes del pistón y en la cabeza superior de la biela.

Según el diámetro exterior, los dedos se dividen en tres categorías cada 0,004 mm.

La categoría está indicada por pintura en la punta del dedo:

- Primero (marca azul): 21,982–21,986 mm;

- Segundo (marca verde): 21 986–21 990;

- Tercero (marca roja): 21 990–21 994.

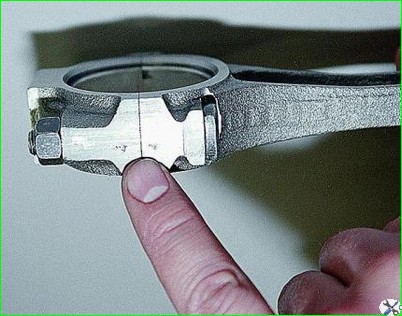

El dedo debe encajar firmemente, pero sin atascarse, en los orificios del saliente y la biela debido a la fuerza del pulgar.

Gire el pistón verticalmente con el eje del pasador. El dedo no debe caerse del jefe.

Reemplaza el dedo que se cae del jefe por otro de la siguiente categoría.

Si el pistón tiene un pasador de tercera categoría, reemplace el pistón con el pasador.

Compruebe la altura entre las ranuras del pistón y los aros con una galga de espesores plana introduciendo el aro en la ranura correspondiente

La brecha nominal (calculada) es:

- – para el (primer) anillo de compresión superior 0,04–0,07 mm;

- – para el segundo anillo de compresión 0,03–0,06 mm;

- – para anillo rascador de aceite de 0,02 a 0,05 mm.

Separaciones de desgaste máximas permitidas: 0,15 mm.

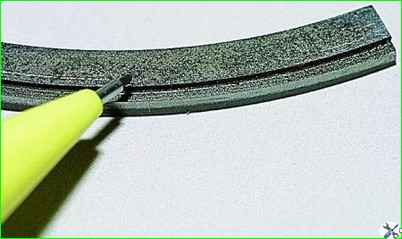

Compruebe el espacio en el bloqueo del anillo con una galga de espesores plana, instalando el anillo en el cilindro hasta una profundidad de unos 50 mm

Para instalar el anillo sin deformarlo, empújelo profundamente dentro del cilindro con el pistón

El espacio debe ser de 0,25 a 0,45 mm para todos los anillos nuevos.

La holgura de desgaste máxima permitida es de 1,0 mm.

Si el espacio es insuficiente, corte las superficies de unión del anillo.

Si el espacio excede el límite permitido, reemplace el anillo.

Los pistones para cilindros se seleccionan por clase.

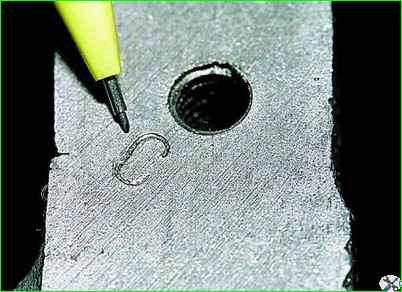

La clase de diámetro del cilindro, indicada con letras, está estampada en el plano inferior del bloque de cilindros (el plano del montaje del cárter de aceite).

Las clases de diámetro de la falda del pistón y los orificios del pasador del pistón están marcados en su parte inferior

Al ensamblar la biela y el grupo de pistón, es necesario que el pasador del pistón, lubricado con aceite de motor, entre en el orificio del pistón o de la biela con fuerza manual y no se caiga de ellos cuando el pasador está en posición posición vertical.

(¡No debe confundirse con el conjunto ShPG de un clásico, donde la biela se calienta al presionar el pasador del pistón!).

La flecha en la parte inferior del pistón, al instalarlo en el cilindro, debe estar dirigida hacia la transmisión del árbol de levas.

Coloque el pistón en la biela, asegurándose de que el orificio para el pasador esté alineado con el orificio en la cabeza superior de la biela.

Utilice su mano para empujar su dedo lubricado con aceite de motor dentro de los orificios del pistón y la biela

Si necesita reemplazar el pistón, debe verificar el peso de los pistones.

El peso de los pistones no debe diferir entre sí en más de ± 2,5 g.

Puedes ajustar su peso quitando el metal en la ubicación que se muestra a ambos lados del pistón.

La profundidad de eliminación de metal no debe exceder los 4,5 mm, basándose en la altura nominal del pistón de 59,4 mm.

El ancho de extracción de metal está limitado a un diámetro de 70,5 mm.

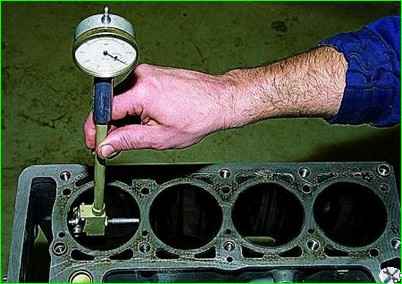

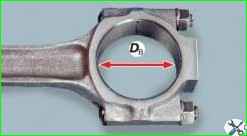

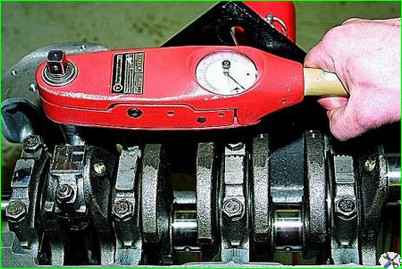

Mida el diámetro interior Dв del asiento de la biela ensamblada con la tapa utilizando un calibre de orificios.

Antes de realizar la medición, es necesario apretar las tuercas de los pernos de la biela con un par de 43,32-53,51 Nm (4,42-5,4 kgf·m)

Inserte los anillos de retención en las ranuras de los resaltes del pistón y, además, lubrique el pasador con aceite de motor a través de los orificios en los resaltes del pistón.

Para comprobar el espacio en el bloqueo del anillo del pistón, inserte el anillo en el cilindro y alinee el anillo con la parte inferior del pistón.

Utilizando un juego de galgas de espesores planas, compruebe el espacio en el bloqueo del anillo del pistón.

Lubrique las ranuras de los pistones con aceite de motor.

Instale los anillos en los pistones. Instale el anillo de compresión inferior con la ranura (“raspador”) hacia abajo

Si hay una marca "TOP" o "TOP" en el anillo cerca de la cerradura, instale el anillo con la marca hacia arriba.

Los anillos deben girar libremente en las ranuras sin atascarse. Disponemos los anillos de la siguiente manera:

- - orientamos el bloqueo del segmento de compresión superior en un ángulo de 45° con respecto al eje del segmento del pistón;

- - bloqueo del anillo de compresión inferior - en un ángulo de 180° con respecto al eje del bloqueo del anillo superior;

- - bloqueo del anillo raspador de aceite - en un ángulo de 90° con respecto al eje del bloqueo del anillo de compresión superior (colocamos la junta expansora en el lado opuesto al bloqueo).

Comprobación de la deformación de la biela

Antes de instalar el grupo de biela y pistón ensamblado en el motor, es necesario comprobar el paralelismo de los ejes del grupo con un dispositivo especial o similar, como se muestra en la figura.

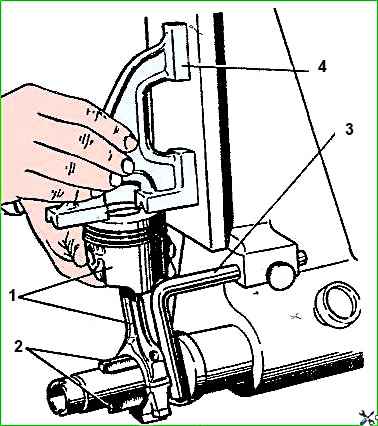

Para comprobarlo, centre la cabeza inferior de la biela (sin revestimientos) en las cuchillas retráctiles 2 e instale el calibre 4 en la parte inferior del pistón.

Utilizando un juego de galgas de espesores, verifique el espacio entre la placa vertical del dispositivo y el plano vertical para calibre a una distancia de 125 mm de la esquina o extremo superior del calibre (según toque la placa con la esquina o el extremo superior).

El espacio no debe exceder los 0,4 mm. Si el espacio es mayor, reemplace la biela.

Antes de instalar las piezas ShPG, lubrique los cilindros, pistones con aros y cojinetes de biela con aceite de motor.

Antes de instalar el pistón en el cilindro, colocamos un mandril ajustable en el pistón y, apretando el mandril, comprimimos los aros del pistón.

Instale el pistón con la biela en el cilindro. Usando el mango del martillo contra la parte inferior del pistón, lo empujamos hacia el interior del cilindro.

Al instalar la tapa de la biela, el número en la biela y la tapa deben coincidir y estar ubicados en el mismo lado de la biela.

Inserte los pernos de la biela (si los quitó) y los cojinetes en las bielas, alineando la pestaña de instalación con la muesca de la biela

Apriete las tuercas de montaje de la biela a un par de 43,32-53,51 Nm (4,42-5,4 kgf m)

Monte todas las piezas y conjuntos en el orden inverso al desmontaje.